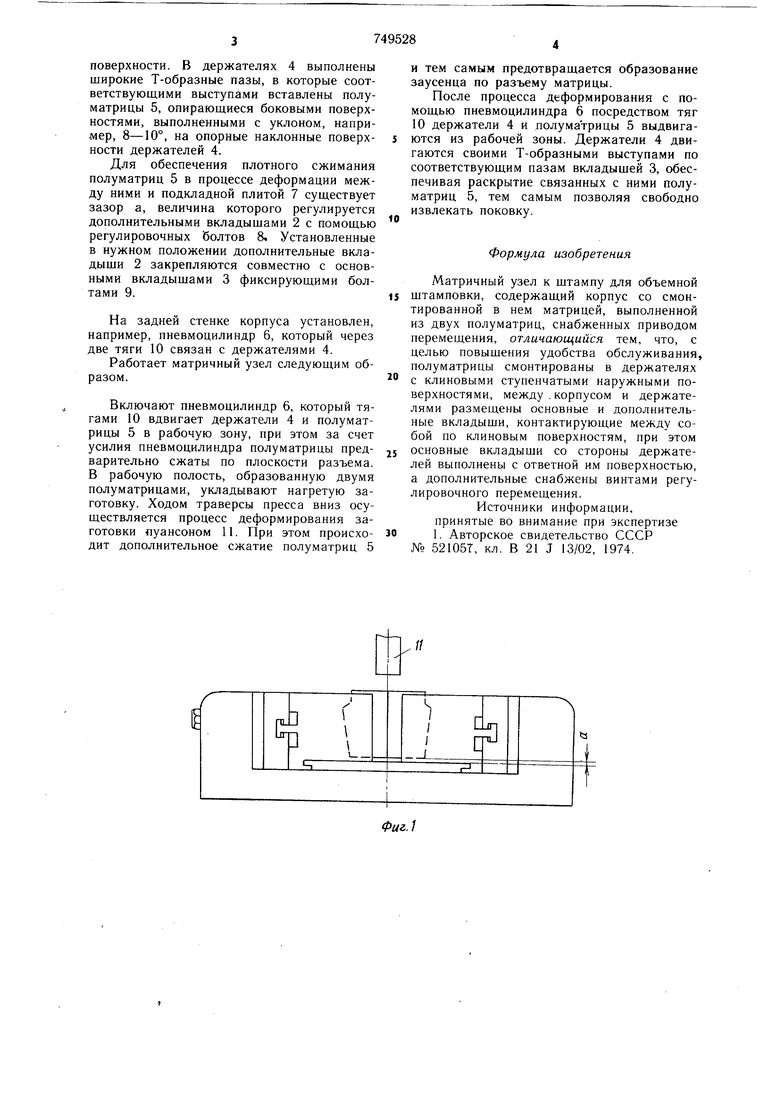

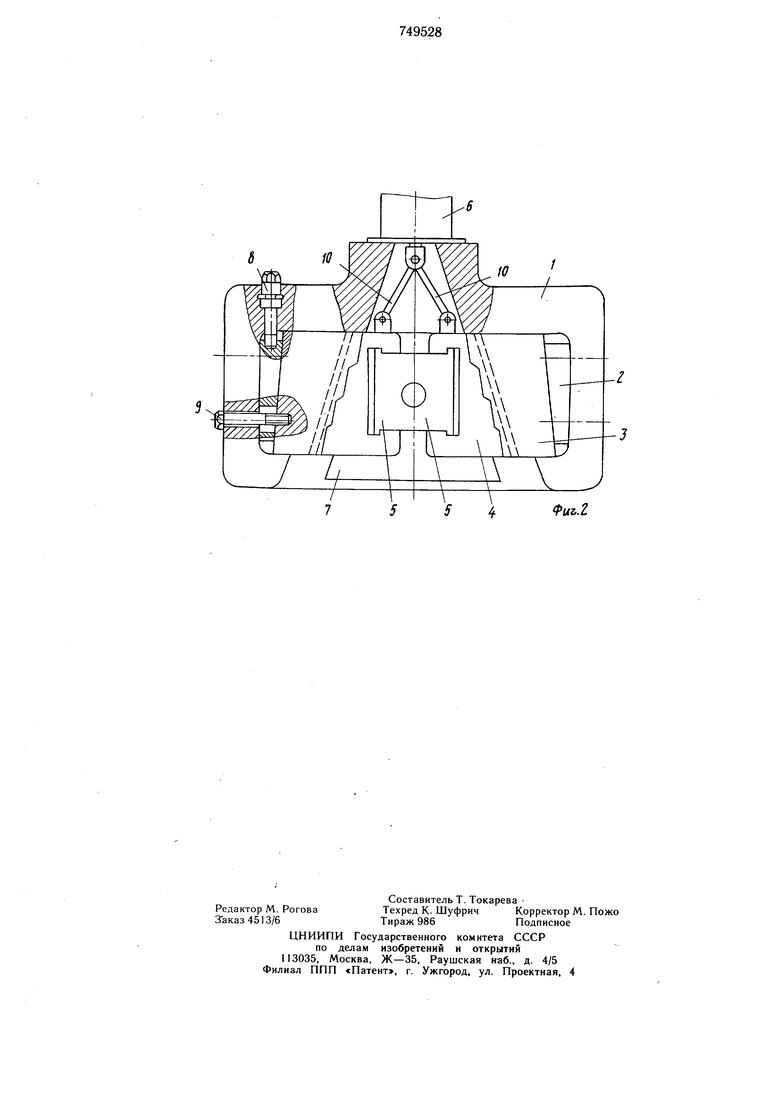

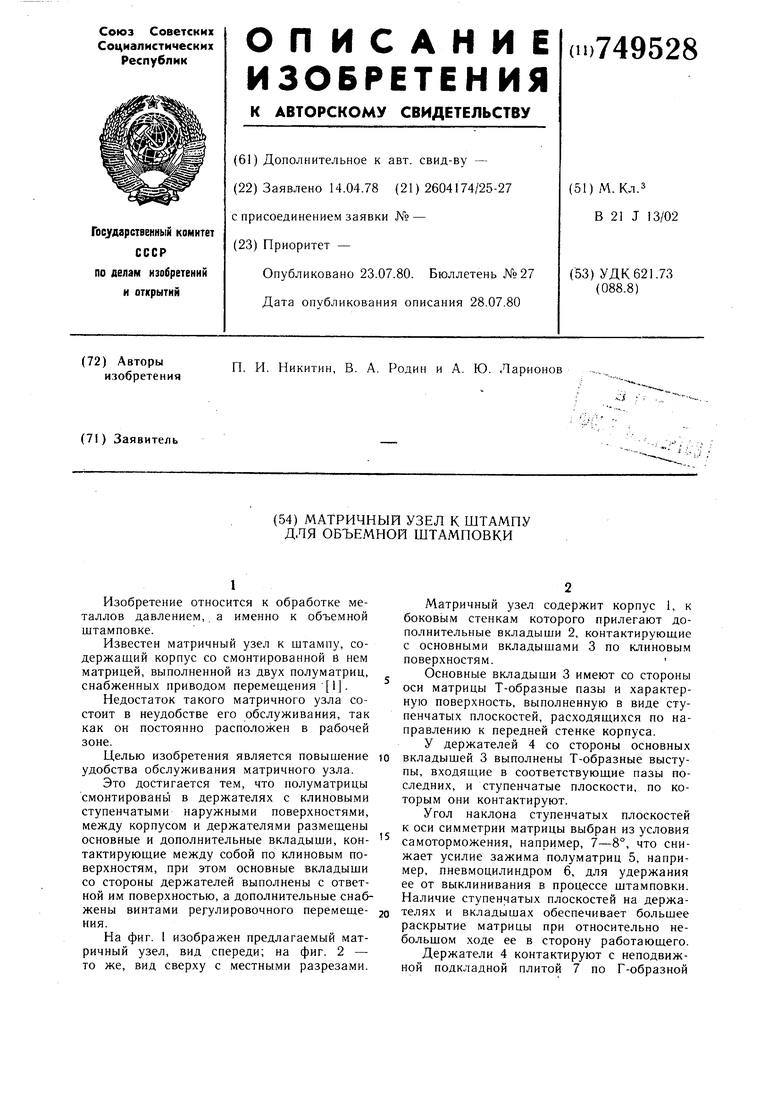

Изобретение относится к обработке металлов давлением, а имепно к объемной штамповке. Известен матричный узел к штампу, содержащий корпус со смонтированной в нем матрицей, выполненной из двух полуматриц, снабженных приводом перемещения 1. Недостаток такого матричного узла состоит в неудобстве его обслуживания, так как он постоянно расположен в рабочей зоне. Целью изобретения является повышение удобства обслуживания матричного узла. Это достигается тем, что полуматрицы смонтированй в держателях с клиновыми ступенчатыми наружными поверхностями, между корпусом и держателями размешены основные и дополнительные вкладыши, контактирующие между собой по клиновым поверхностям, при этом основные вкладыши со стороны держателей выполнены с ответной им поверхностью, а дополнительные снабжены винтами регулировочного перемещения. На фиг. 1 изображен предлагаемый матричный узел, вид спереди; на фиг. 2 - то же, вид сверху с местными разрезами. Матричный узел содержит корпус 1, к боковым стенкам которого прилегают дополнительные вкладыши 2, контактирующие с основными вкладышами 3 по клиновым поверхностям. Основные вкладыши 3 имеют со стороны оси матрицы Т-образные пазы и характерную поверхность, выполненную в виде ступенчатых плоскостей, расходящихся по направлению к передней стенке корпуса. У держателей 4 со стороны основных вкладышей 3 выполнены Т-образные выступы, входящие в соответствующие пазы последних, и ступенчатые плоскости, по которым они контактируют. Угол наклона ступенчатых плоскостей к оси симметрии матрицы выбран из условия самоторможения, например, 7-8°, что снижает усилие зажима полуматриц 5, например, пневмоцилиндром 6, для удержания ее от выклинивания в процессе штамповки. Наличие ступенчатых плоскостей на держателях и вкладышах обеспечивает большее раскрытие матрицы при относительно небольшом ходе ее в сторону работающего. Держатели 4 контактируют с неподвижной подкладной плитой 7 по Г-образной

поверхности. В держателях 4 выполнены широкие Т-образные пазы, в которые соответствующими выступами вставлены полуматрицы 5, опирающиеся боковыми поверхностями, выполненными с уклоном, например, 8-10°, на опорные наклонные поверхности держателей 4.

Для обеспечения плотного сжимания полуматриц 5 в процессе деформации между ними и подкладной плитой 7 существует зазор а, величина которого регулируется дополнительными вкладыщами 2 с помощью регулировочных болтов 8, Установленные в нужном положении дополнительные вкладыщи 2 закрепляются совместно с основными вкладыщами 3 фиксирующими болтами 9.

На задней стенке корпуса установлен, например, пневмоцилиндр 6, который через две тяги 10 связан с держателями 4.

Работает матричный узел следующим образом.

Включают пневмоцилиндр 6, который тягами 10 вдвигает держатели 4 и полуматрицы 5 в рабочую зону, при этом за счет усилия пневмоцилиндра полуматрицы предварительно сжаты по плоскости разъема. В рабочую полость, образованную двумя полуматрицами, укладывают нагретую заготовку. Ходом траверсы пресса вниз осуществляется процесс деформирования заготовки пуансоном 11. При этом происходит дополнительное сжатие полуматриц 5

и тем самым предотвращается образование заусенца по разъему матрицы.

После процесса деформирования с помощью пневмоцилиндра 6 посредством тяг 10 держатели 4 и полуматрицы 5 выдвигаются из рабочей зоны. Держатели 4 двигаются своими Т-образными выступами по соответствующим пазам вкладыщей 3, обеспечивая раскрытие связанных с ними полуматриц 5, тем самым позволяя свободно извлекать поковку.

Формула изобретения

Матричный узел к щтампу для объемной штамповки, содержащий корпус со смонтированной в нем матрицей, выполненной из двух полуматриц, снабженных приводом перемещения, отличающийся тем, что, с целью повышения удобства обслуживания, полуматрицы смонтированы в держателях с клиновыми ступенчатыми наружными поверхностями, между . корпусом и держателями размещены основные и дополнительные вкладыши, контактирующие между собой по клиновым поверхностям, при этом основные вкладыши со стороны держателей выполнены с ответной им поверхностью, а дополнительные снабжены винтами регулировочного перемещения.

Источники информации, принятые во внимание при экспертизе I Авторское свидетельство СССР № 521051, кл. В 21 J 13/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Узел пуансона гибочного штампа | 1987 |

|

SU1523221A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| Штамп для безоблойной штамповки поковок | 1976 |

|

SU640814A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1423244A1 |

| Инструмент для высокоскоростной штамповки | 1981 |

|

SU1016015A1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Штамп для объемной штамповки деталей | 1981 |

|

SU1049158A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1729674A2 |

з

/

L.

Р

Авторы

Даты

1980-07-23—Публикация

1978-04-14—Подача