(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ В ПЕЧЬ ТОПЛИВА

1

Изобретение относится к техшже обжига и может быть использовано в промышленности строительных материалов.

Известно устройство для подачи сьь- . рьевого материала непосредственно в факел печи совместно с топливом (11 или через отдельные форсункк, установленные в головке печи |2j.:

Недостатком таких устройств является то, что добавки, вносимые в печь, факелом распределяются хаотически по всей длине печи. Такое введение добавки не позволяет влиять на определеШ1ые, заранее выбранные, реакции клинкерообразования, что снижает их легирующее и минераллизующее влияние,

Этот недостаток частично устранен в наиболее близкой изобретению установке для подачи сырьевого материала с горячего конца печи, содержащей топливную форсунку и установленную отдельно параллельно ей сырьевую М . Материал . в этвой установке вводят с горячего . И СЫРЬЕВОГО МАТЕРИАЛА

2

да печи либо в зону экзотермических реакций, либо частично в aoiiy эндотермических реакций, а частично в зону спекания. Это позволяет целенаправленно воздействовать на реакции клинке рообразования, протекающие в указанных зонах, что является положительным качеством прк.еняемого устройства.

Однако основная часть добавки (сырьевого материала) в указанной установке не взаимодействует непосредственно с клинкерным расплавом между тем, как в жидкой фазе, протекают основные реакции клинкерообразования.

Кроме того, применение указанного устройства при расположении топливного и сырьевого потоков строго параллельно друг другу не позволяетв широком диапазоне влиять на изменения режима обжига в печи, например, изменять длину факела, от которой существенно зависиттемпература горения.

Рациональное сжигание топлива в печи ведет к снижению теплового напряжешш в зоне спекания, а, следовательно, к увелнчению срока службы футеровки.

Цель изобретения - обеспечение ши- .рокого диапазона регулирования температурного релогма обжига и длины горения факела.

Для этого в устройстве для подачи в печь топлива и сырьевого материала с горячего конпа вращающейся печи, содержащем топливную -форсунку и форсунку для подачи сырьевого материала, последняя заключена с топливной форсункой в кожух и выполнена с изогнутым участком, направленным под углом 5-25 к оси топливной форсунки, при этом расстояние между форсунками не превышает шести диаметров -форсунки для подачи сырьевого материала.

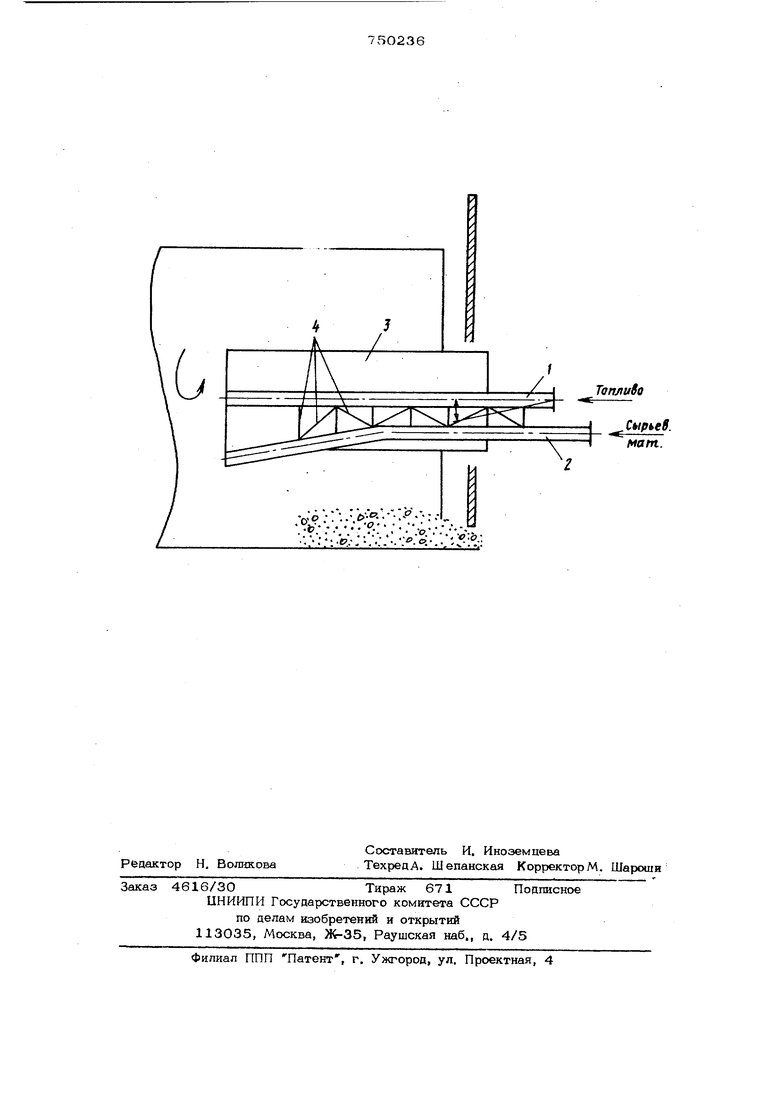

На чертеже представлена схема устройства.

Устройство для подачи в печь топлива и сырьевого материала содержит форсунку 1 для подачи топлива и форсунку 2 для подачи сырьевого материала, заключенные в кожух 3.

Форсунки 1 и 2 соединены между собой ребрами жесткости 4. В кожух 3 подают первичный воздух для горения. Проходя по кожуху 3,воздух охлаждает форсунки 1 и 2. Жаропрочный материал, из которого изготовлен кожух 3, защищает форсунки 1 и 2 от тепла, излучаемого выходящим клинкером. Форсунка для подачи сырьевого материала максимально приближена к топливной и составляет с ней единый узел. Такое соединение позволяет выдерживать при длительном сроке эксплуатации заданные конструктивные и технологические параметры устройства и в лучшей мере использоват тепло факела для термообработки сырьевого материала. Расстояние между форсункой для подачи сырьевого материала и топливной форсункой не должно превышать шести диаметров форсунки для подачи сырьевого материала. Дальнейшее увеличение этого расстояния ведет к оолаблению влияния и взаимодействия тепла факела и вводимого сырьевого материала.

Наибольшая возможность широкого диапазона регулирования длины горения факела, а следовательно , и температурного режима обжига появляется при доостижении различных местоположений форсунки для подачи сырьевого материала

относительно топливной-в головке печи. Возможность изменения угла наклона форсунки для подачи сырьевого материала по отношению к топливной на 5-25 способствует приближению или удаленто струи материала от факела и тем самым {в зависимости от условий протекания обжига) снижению или повышению температуры последнего, т. е. наиболее плавной регулировке процесса.

Дальнейшее увеличение угла наклона форсунки для подачи материала нецелесообразно иэ-за увеличения доли пoлyчe шя тепла вводимым материалом от слоя клинкера и уменьшения доли тепла от топливного факела.

С той же целью точка, в которой происходит нарушение параллельности форсунки для подачи сырьевого материала

и топливной, может находится на различном расстоянии от обреза печи, которое зависит от конструкции головки печи, типа холодильника и конструкции шахты перед холодильником.

Использование устройства позволяет регулировать в ширсжих пределах температурный режим обжига и длину горения факела , что увеличивает стойкость футеровки в зоне спекания, производительность

печи и снижает расход топлива.

Формула изобретения

35 Устройство для подачи в печь топлива и сырьевого материала с горячего конца вращающейся печи, содержащее то пивную форсунку и форсунку для подачи сырьевого материала, отличаю40 щ е е с я тем, что, с целью обеспечения широкого диапазона регулирования температурного режима обжига и длины горения факела, форсунка для подачи сырьевого материала заключена с топливной форсункой в кожух и выполнена с изогнутым участком, направленным под углом 5-25 к оси топливной форсунки, при этом расстояние между форсунками не превышает шести диаметров форсунки

50 для подачи сырьевого материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 527392, кл. С 04 В 7/44, 1976.

55 2, Авторское свидетельство СССР Кг 208512, кл. F 27 В 7/32, 1938. / Ъ- ,.... :0. . . ... ..-U .b;:-.v:i::V-V--.;; ....-. : . ..P.о- . tr TanfluSo .СырьеВ. мат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи в печь сырьевого материала | 1980 |

|

SU937944A1 |

| Форсунка для подачи пылевидного материала в рабочее пространство вращающейся печи | 1983 |

|

SU1135990A1 |

| Способ автоматического управления процессом обжига клинкера во вращающейся печи | 1982 |

|

SU1043459A1 |

| Способ обжига цементного клинкера | 1986 |

|

SU1423520A1 |

| Способ обжига цементной сырьевой шихты | 1980 |

|

SU945119A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| Способ обжига цементного клинкера во вращающейся печи | 1980 |

|

SU966062A1 |

| Способ обжига цементного клинкера | 1981 |

|

SU1038310A1 |

| Вращающаяся печь для обжига цементного клинкера | 1981 |

|

SU977914A1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА ИЗ ВРАЩАЮЩЕЙСЯ ПЕЧИ ЦЕМЕНТНОГО ПРОИЗВОДСТВА | 2023 |

|

RU2813476C1 |

Авторы

Даты

1980-07-23—Публикация

1978-06-13—Подача