1

Изобретение относится к обработке металлов давлением, а именно к прессам для правки. .

Известен гидравлический пресс, преимущественно для правки автосцепок железнодорожных вагонов, содержащий станину с опбрньали балками на которой размещены гидравлические ци- Q линдры с плунжерами 1.

Недостаток пресса заключается в низкой производительности правки из-за невозможности одновременной 5 правки детали в двух взаимноперпендикулярных плоскостях.

Цель изобретения повышение про- . изводительности правки.

Указанная цель достигается тем, 20 что пресс снабжен кондукторами, размещенными на опорных балках станины, и копирг1ми, шарнирно связанными со штоками плунжеров, а станина выполнена в виде двух сварных пустотелых 25 блоков трапецеидального сечения, расположенных в двух взаимноперпендикулярных плоскостях и соединенных большими основаниями с помощью упомянутых балок, а гидравлические цилиндры за- 30

креплены на малых основаниях блоков, при этом внутренняя поверхность копиров и кондукторов.выполнена по форме детали.

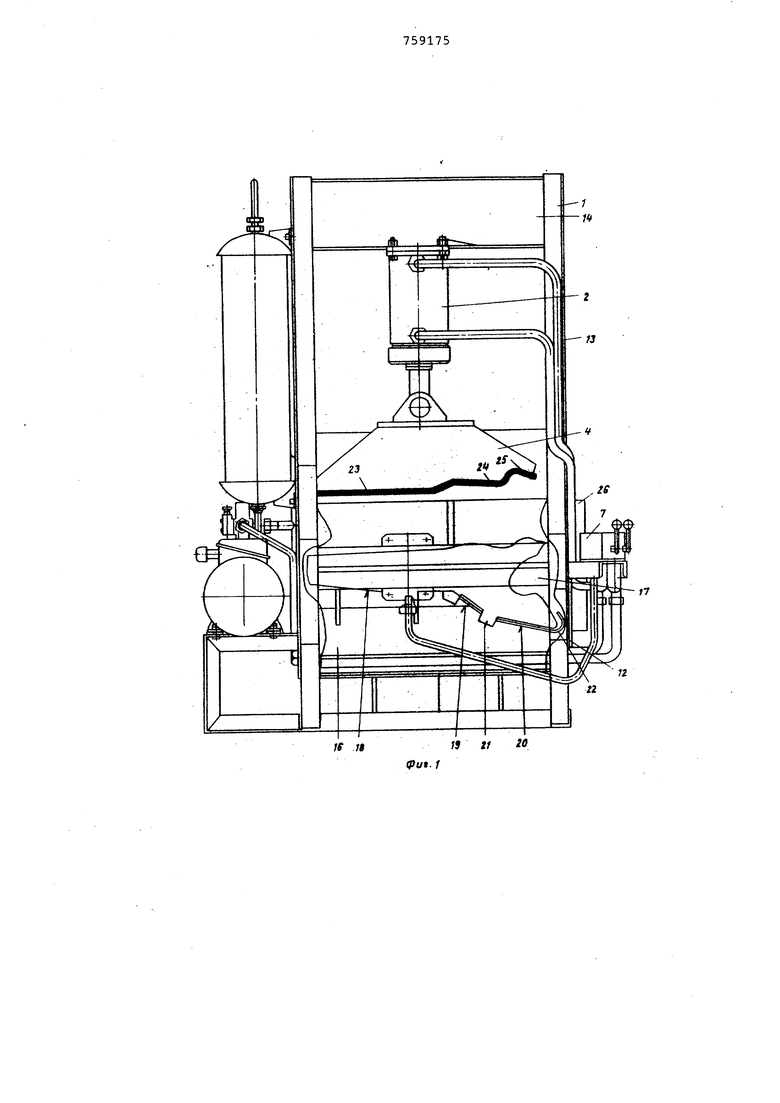

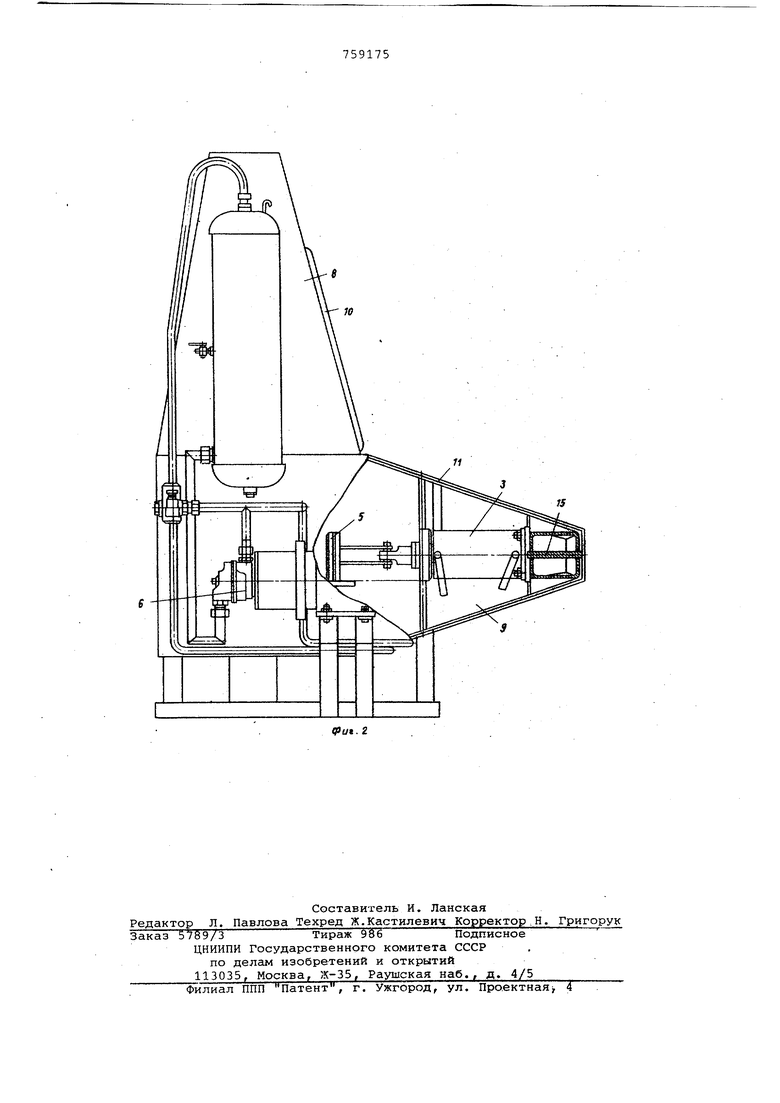

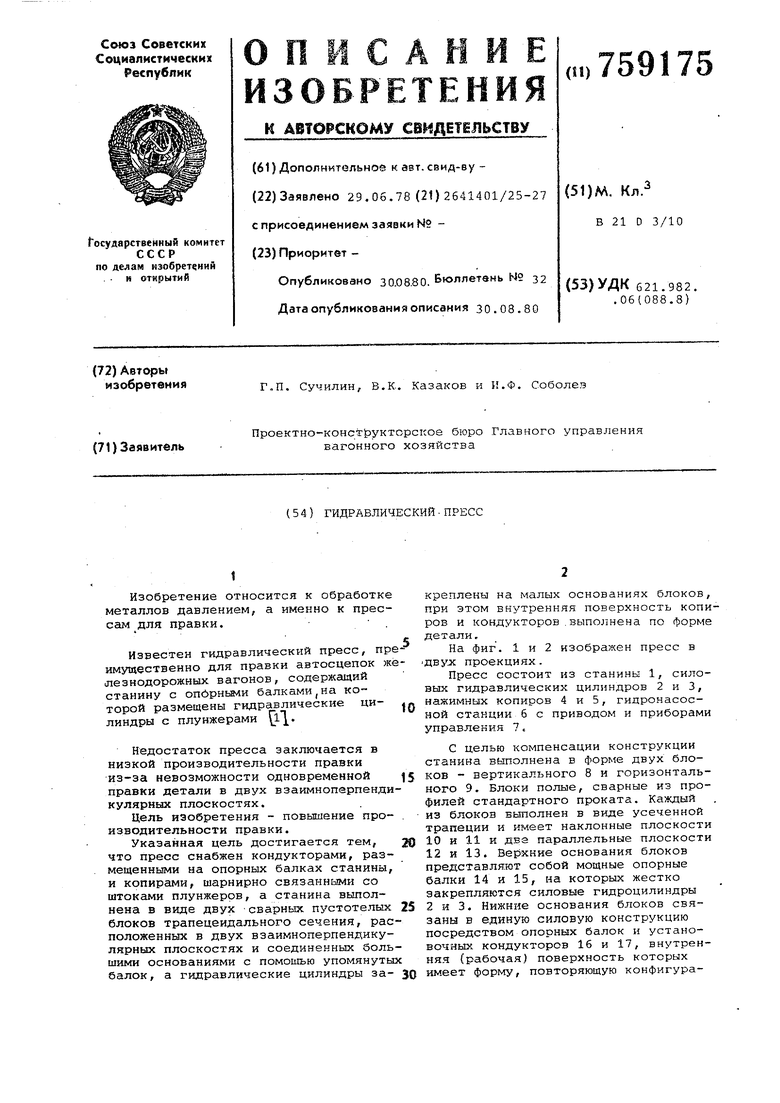

На фиг . 1 и 2 изображен пресс в Двух проекциях.

Пресс состоит из станины 1, силовых гидравлических цилиндров 2 и 3, нажимных копиров 4 и 5, гидронасосной станции б с приводом и приборами управления 7,

С целью компенсации конструкции станина выполнена в форме двух блоков - вертикального 8 и горизонтального 9. Блоки полые, сварные из профилей стандартного проката. Каждый из блоков выполнен в виде усеченной трапеции и имеет наклонные плоскости 10 и 11 и два параллельные плоскости 12 и 13. Верхние основания блоков представляют собой мощные опорные балки 14 и 15, на которых жестко закрепляются силовые гидроцилиндры 2 и 3. Нижние основания блоков связаны в единую силовую конструкцию посредством опорных балок и установочных кондукторов 16 и 17, внутренняя (рабочая) поверхность которых имеет форму, повторяющую конфигураию корпуса автосцепки, соответствуюую у кондуктора 16 геометрии хвостовика в вертикальной плоскости, переходящей к большому зубу головы авосцепки, а у кондуктора 17 - геометрии хвостовика в горизонтальной плосости, переходящей также к большому зубу головы автосцепки. Рабочая поверхность установочного кондуктора 16 выполнена в форме нисходящих ступеней 18, 19 и 20 выемками 21 между ними.

Штоки силовых цилиндров 2 и 3 снабжены вилкообразными головками, на которых шарнирно закреплены нажимные копиры 4 и 5. Рабочая поверхность копиров имеет форму, повторяющую конфигурацию корпуса автосцепки. В копире 4 рабочая поверхность соответствует геометрии хвостовика в вертикальной плоскости, переходящей к малому зубу головы автосцепки, и располагается против рабочей поверхности установочного кондуктора 16. Аналогичным образом выполняется и копир 5. Возможность поворота на штоках позволяет копирам свободно устанавливаться в зависимости от степени повреждения отдельных участков корпуса автосцепки.

Рабочие поверхности копиров имеют наклонные ступени 22, 23 и 24, объединенные выемкой, при этом ступень 24 заканчивается крюкообразным упором 25, который предназначен для передачи усилий на малый зуб корпуса (при правке зева автосцепки) и, кроме того, определяют нужное расположение копира на корпусе.

Для удобства и правильной установки нагретого корпуса автосцепки на пресс в боковой плоскости вертикального блока выполнено окио 26, расположенное по оси установочного кондуктора 16. Оси цилиндров и копиров смещены друг относительно друга в горизо 1тальной плоскости пресса на величину, равную 1/3 длины корпуса автосцепки, что дает возможность сократить потребляемую мощность, необходимую для полной выправки корпуса. Работа пресса осуществляется следующим образом.

Нагретый до температуры . корпус автосцепки манипулятором через окно 26 укладывается на установочный кондуктор 16, в результате чего остальные поверхности корпуса автоматически располагаются против рабочих поверхностей второго вертикального кондуктора 17. После включения гидравлической системы штоки цилиндров с закрепленными на них нажимными копирами 4 и 5 одновременно перемещаются по направлению к установочным кондукторам:. При движении копиры встречаются с поверхностями корпуса и самоустанавливаются.

В зев автосцепки вводится распорная планка-ограничитель, исключающая при правке сужения зева больше нормы. Таким образом, при включении пресса происходит одновременйая правка изгиба хвостовика корпуса в двух плоскостях и правка зева. После окончания процесса правки корпус, зажатый с четырех сторон копирами и установочными кондукторами, приобретает геометрическую форму и размеры, соответствующие чертежам.

Формула изобретения

Гидравлический пресс преимущественно для правки корпусов автосцепок железнодорожных вагонов, содержащий станину с опорными балками, на которой размещены гидравлические цилиндры с плунжерами, отличающийс я тем, что, с целью повышения производительности правки, он снабжен кондуктррс1ми, размещенными на опорных балках станины, и копирами, шарнирно связанными со штоками плунжеров а станины выполнены в виде двух сварных пустотелых блоков трапецеидальноЛ сечения, расположенных в двух взаимноперпендикулярных плоскостях и соединенных большими основаниями с помош ю упомянутых балок, а гидравлические цилиндры закреплены на малых основаниях блоков,при этом внутренняя поверхность копиров и кондукторов выполнена по форме детали.

Источники информации, принятые во внимание при экспертизе

1. Средства механизации и автоматизации, применяемые при заводском ремонте грузовых вагонов. Каталог, 1965, с. 32, рис. 39.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки корпусаАВТОСцЕпКи | 1978 |

|

SU839787A1 |

| Устройство для фрезерования крупногабаритных деталей | 1981 |

|

SU965629A1 |

| Устройство для расцепления железнодорожных вагонов | 1985 |

|

SU1341085A1 |

| СПОСОБ ПРАВКИ ПОГНУТЫХ ХВОСТОВИКОВ АВТОСЦЕПОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210451C2 |

| Устройство для ремонта элементов автосцепного оборудования | 1976 |

|

SU745741A1 |

| Автоматическая сцепка железнодорожных вагонов узкой колеи | 1961 |

|

SU142342A1 |

| Автоматическая сцепка | 1957 |

|

SU112485A1 |

| Устройство для автоматического расцепления вагонов движущихся поездов | 2018 |

|

RU2700208C1 |

| Ударно-тяговое автосцепное устройство железнодорожного подвижного состава | 1980 |

|

SU921189A1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЗОННОГО НАГРЕВА КОРПУСОВ АВТОСЦЕПОК | 1997 |

|

RU2150059C1 |

Авторы

Даты

1980-08-30—Публикация

1978-06-29—Подача