(54) УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ КРУПНОГАБАРИТНЬХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ КОРПУСA АВТОСЦЕПКИ | 2009 |

|

RU2404027C1 |

| Устройство для обработки корпусаАВТОСцЕпКи | 1978 |

|

SU839787A1 |

| Автоматическая сцепка | 1957 |

|

SU112485A1 |

| Ударно-тяговое автосцепное устройство железнодорожного подвижного состава | 1980 |

|

SU921189A1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| ЖЕСТКИЙ БУКСИР | 1998 |

|

RU2137615C1 |

| Гидравлический пресс | 1978 |

|

SU759175A1 |

| Механизм сцепления автосцепки железнодорожного транспортного средства | 1981 |

|

SU969573A1 |

| Автоматическая сцепка железнодорожных вагонов узкой колеи | 1961 |

|

SU142342A1 |

| Автосцепка | 1959 |

|

SU126139A1 |

Изобретение относится к механической обработке металлов, в частности может быть использовано при обработке крупногабаритных деталей, таких как корпуса автосцепки.

Известны устройства для обработки крупногабаритных деталей, включающие хобот с горизонтальным шпинделем, инструментальной головкой и поворотную головку 1.

Однако несмотря на свою универсальность станок требует много времени на переналадку и не может обеспечить производительность при обработке корпусов автосцепки.

Цель изобретения - повышение производительности при обработке корпуса автосцепок.

Поставленная цель достигается тем, что устройство снабжено вертикально установленной плитой с приспособлениями для крепления головки корпуса автосцепки и стойкой с фиксирующими приспособлениями, причем стойка снабжена установленным с возможностью перемещения во взаимноперпендикулярных направлениях столом, несущим хобот со .ипинделем. Хобот снабжен размещенными на его торце противоположно направленными

фрезами, оси которых смещены отйосительно друг друга в вертикальной плоскости, и комбинированной фрезой, ось которой перпендикулярна оси шпинделя.

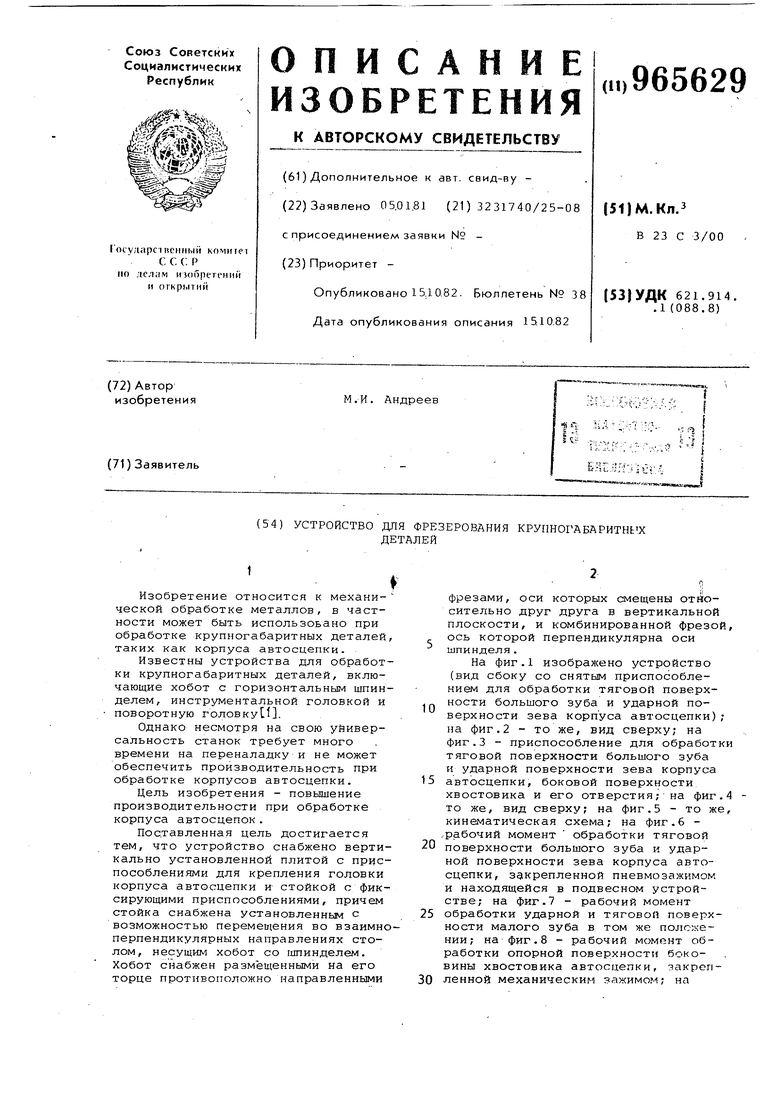

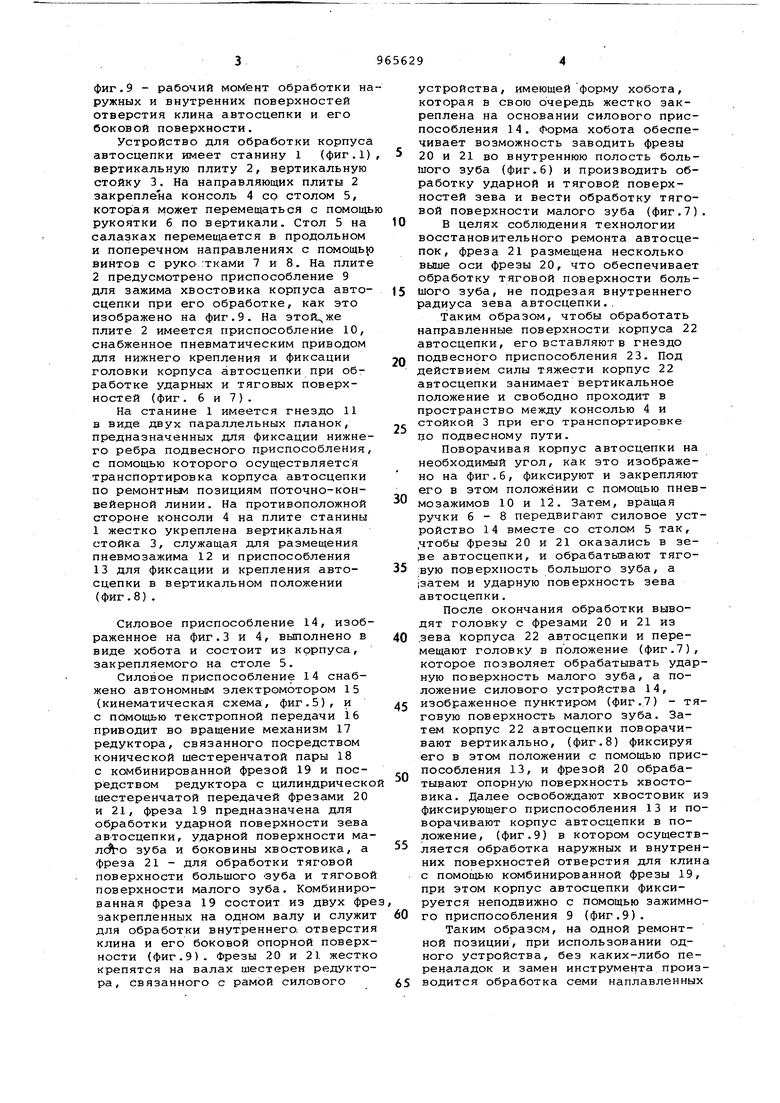

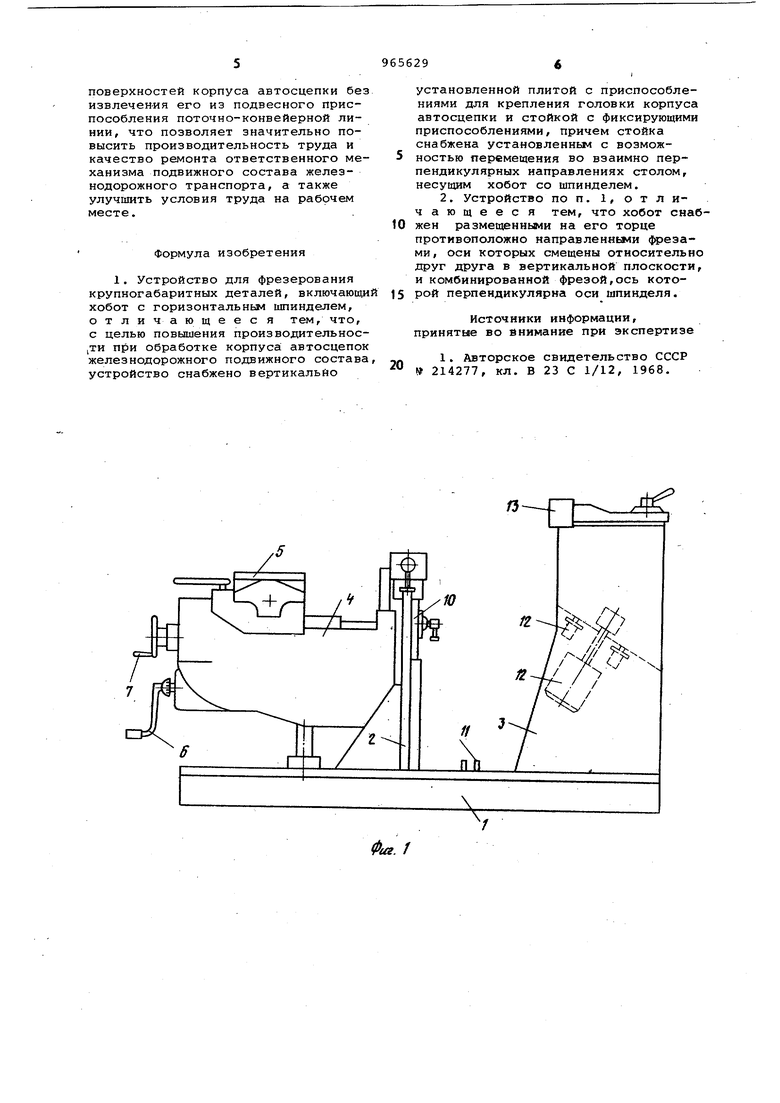

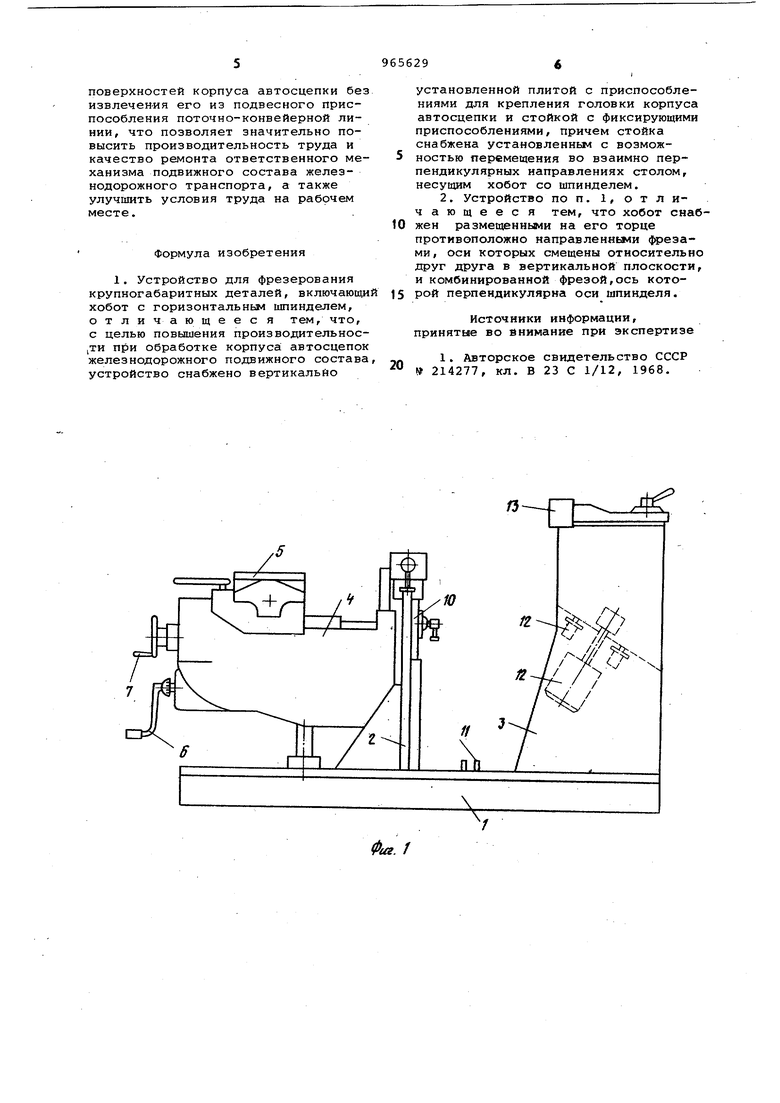

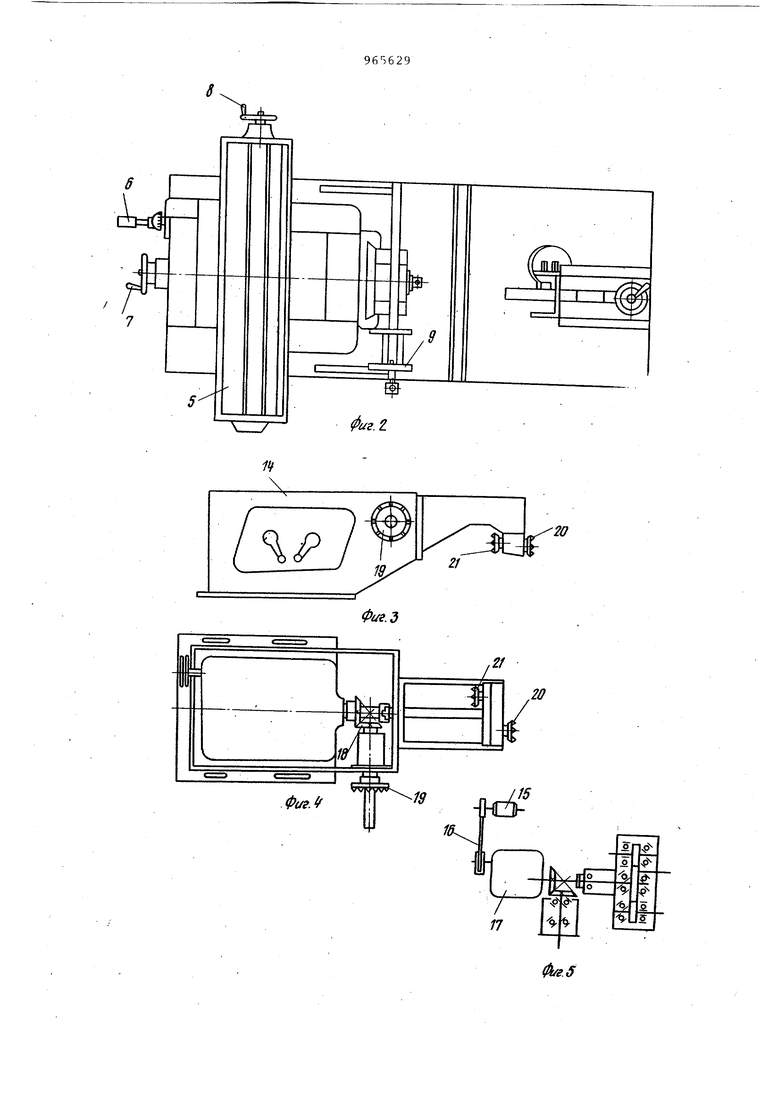

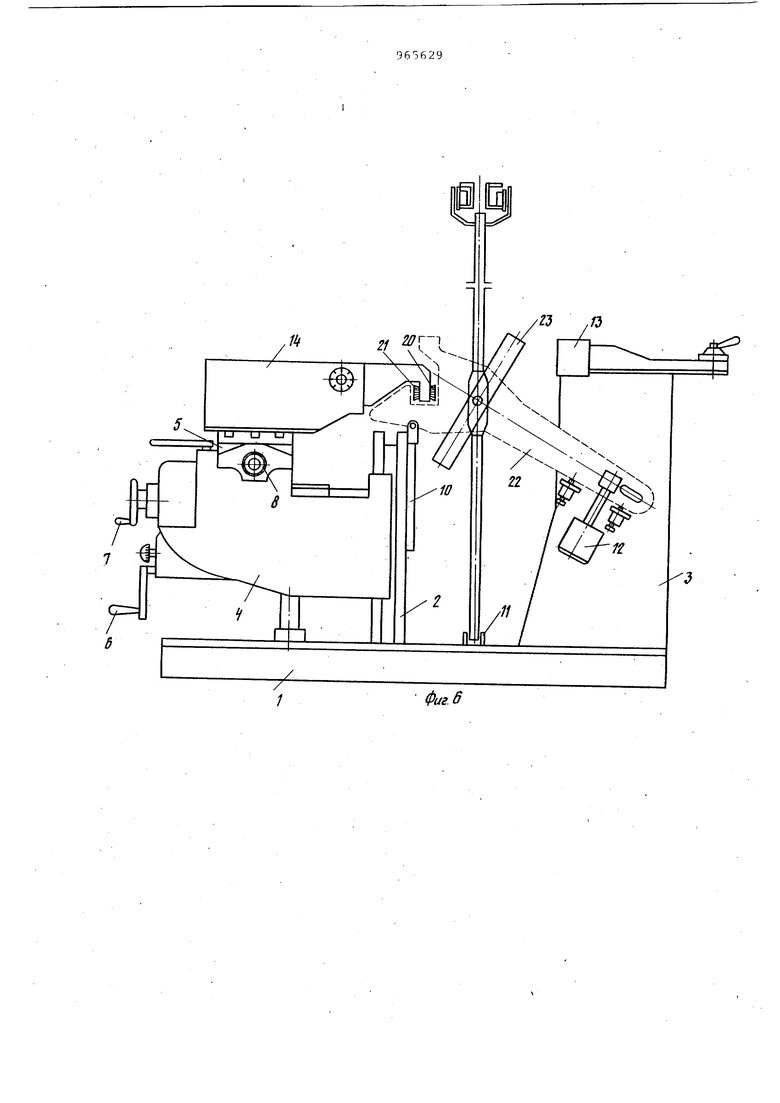

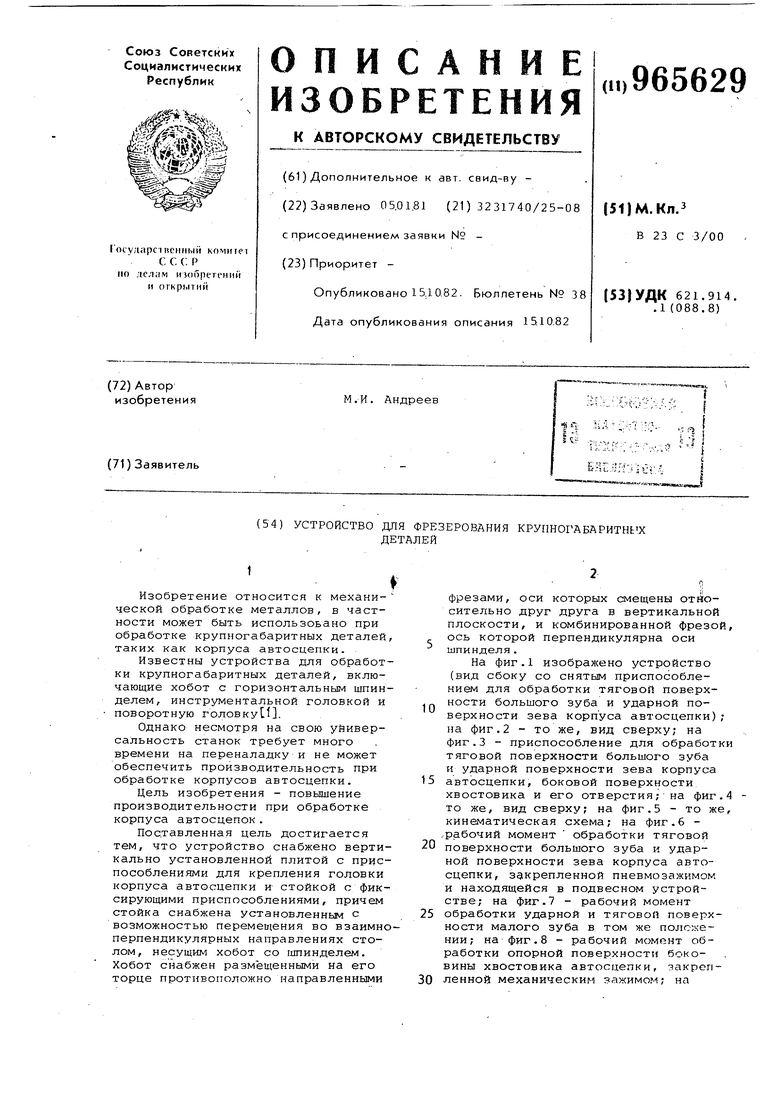

На фиг.1 изображено устройство (вид сбоку со снятЕлм приспособлением для обработки тяговой поверхности большого зуба и ударной по10верхности зева корпуса автосцепки); на фиг.2 - то же, вид сверху; на фиг.3 - приспособление для обработки тяговой поверхности большого зуба и ударной поверхности зева корпуса

15 автосцепки, боковой поверхности хвостовика и его отверстия; на фиг.4 то же, вид сверху; на фиг.5 - то же, кинематическая схема; на фиг.6 .рабочий момент обработки тяговой

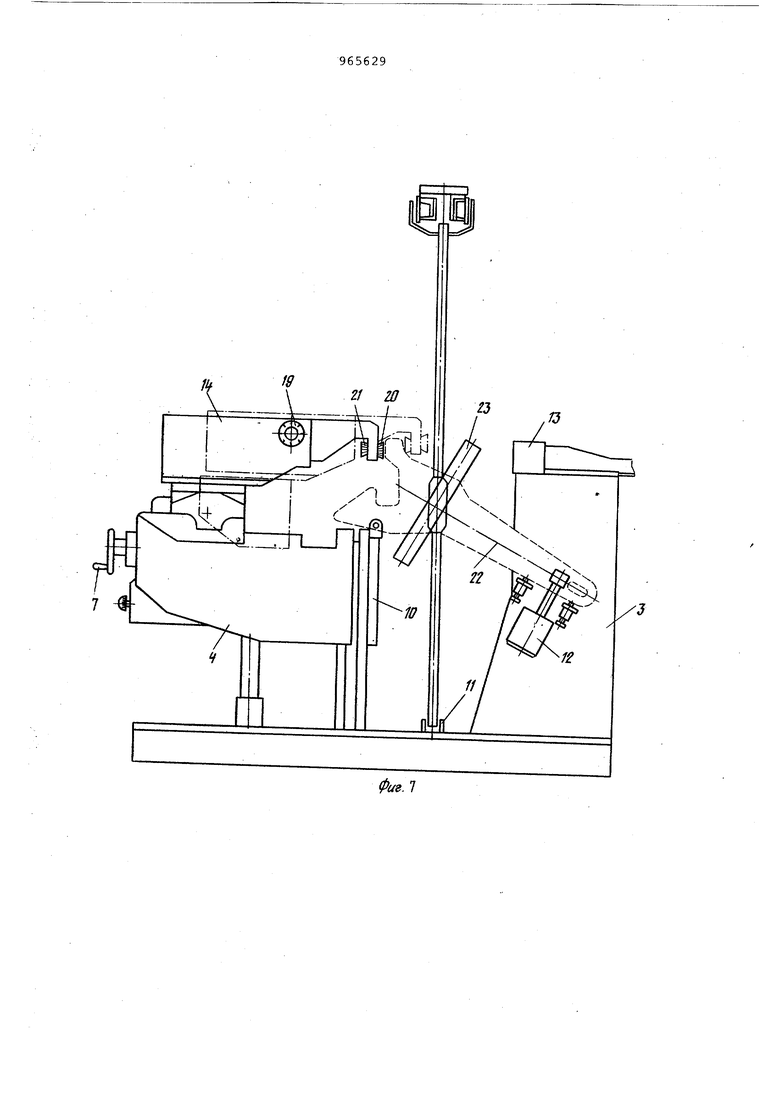

20 поверхности большого зуба и ударной поверхности зева корпуса автосцепки, закрепленной пневмозажимом и находящейся в подвесном устройстве; на фиг.7 - рабочий момент

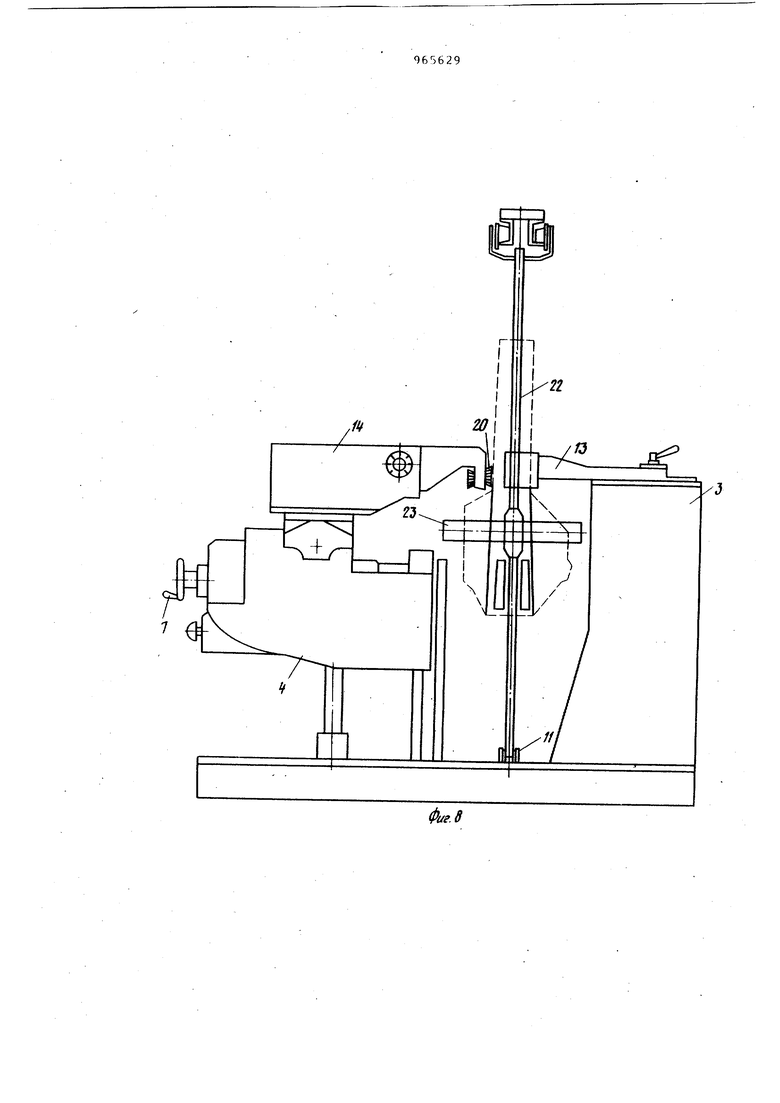

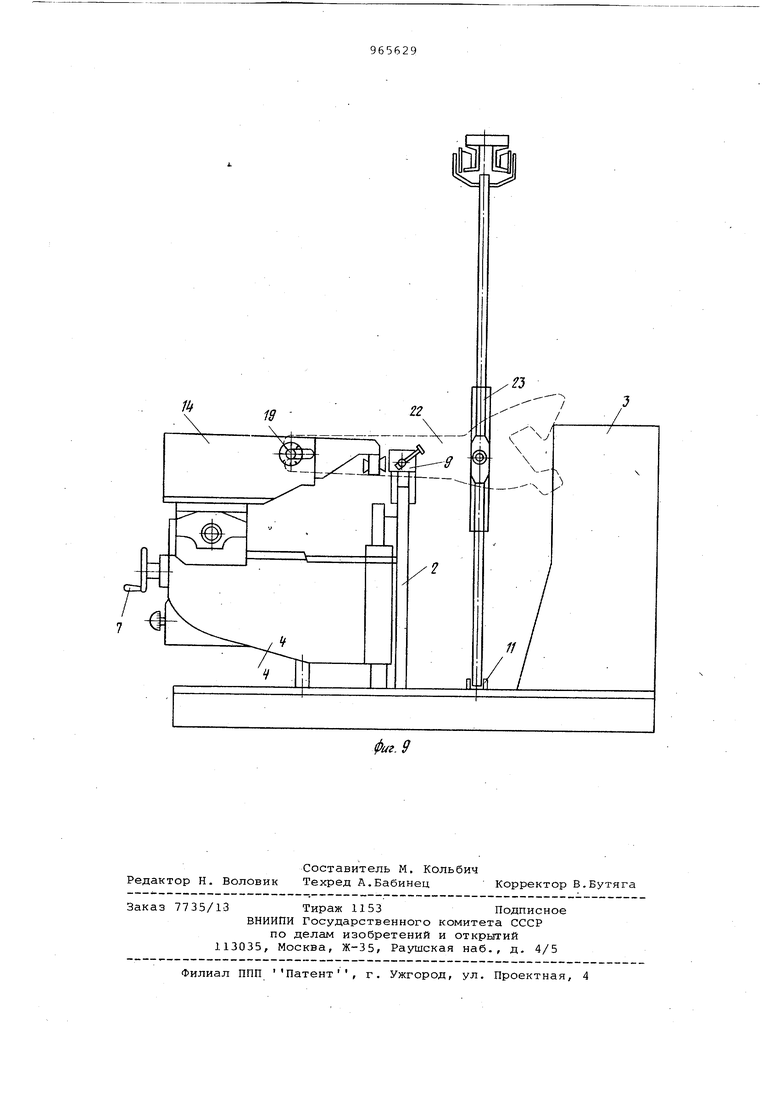

25 обработки ударной и тяговой поверхности малого зуба в том же поло;кении; на фиг., 8 - рабочий момент обработки опорной поверхности боковины хвостовика автосцепки, закрепленной мexaничecки 1 зажимом; на фиг. 9 - рабочий момент обработки н ружных и внутренних поверхностей отверстия клина автосцепки и его боковой поверхности. Устройство для обработки корпуса автосцепки имеет станину 1 (фиг.1) вертикальную плиту 2, вертикальную стойку 3. На направляющих плиты 2 закреплена консоль 4 со столом 5, которая может перемещаться с помощь рукоятки 6 по вертикали. Стол 5 на салазках перемещается в продольном и поперечном направлениях с помо1дь( винтов с руко :тками 7 и 8. На плите 2 предусмотрено приспособление 9 для зажима хвостовика корпуса автосцепки при его обработке, как это изображено на фиг.9. На плите 2 имеется приспособление 10, снабженное пневматическим приводом для нижнего крепления и фиксации головки корпуса автосцепки при обработке ударных и тяговых поверхностей (фиг. 6 и 7) . На станине 1 имеется гнездо И в виде двух параллельных планок, предназначенных для фиксации нижнего ребра подвесного приспособления, с помощью которого осуществляется транспортировка корпуса автосцепки по ремонтные позициям поточно-конвейерной линии. На противоположной стороне консоли 4 на плите станины 1 жестко укреплена вертикальная стойка 3, служащая для размещения пневмозажима 12 и приспособления 13 для фиксации и крепления автосцепки в вертикальном положении (фиг.8). Силовое приспособление 14, изображенное на фиг.3 и 4, выполнено в виде хобота и состоит из корпуса, закрепляемого на столе 5. Силовое приспособление 14 снабжено автономным электромотором 15 (кинематическая схема, фиг.5), и с помощью текстропной передачи 16 приводит во вращение механизм 17 редуктора, связанного посредством конической шестеренчатой пары 18 с комбинированной фрезой 19 и посредством редуктора с цилиндрическо шестеренчатой передачей фрезами 20 и 21, фреза 19 предназначена для обработки ударной поверхности зева автосцепки, ударной поверхности малАо зуба и боковины хвостовика, а фреза 21 - для обработки тяговой поверхности большого Зуба и тяговой поверхности малого зуба. Комбинированная фреза 19 состоит из двух фре закрепленных на одном валу и служит для обработки внутреннего, отверсти клина и его боковой опорной поверх ности (фиг.9). Фрезы 20 и 21 жестко крепятся на валах шестерен редуктора, связанного с рамой силового устройства, имеющей форму хобота, которая в свою очередь жестко закреплена на основании силового приспособления 14. Форма хобота обеспечивает возможность заводить фрезы 20 и 21 во внутреннюю полость большого зуба (фиг.6) и производить обработку ударной и тяговой поверхностей зева и вести обработку тяговой поверхности малого зуба (фиг.7). В целях соблюдения технологии восстановительного ремонта автосцепок, фреза 21 размещена несколько выше оси фрезы 20, что обеспечивает обработку тяговой поверхности большого зуба, не подрезая внутреннего радиуса зева автосцепки.. Таким образом, чтобы обработать направленные поверхности корпуса 22 автосцепки, его вставляют в гнездо подвесного приспособления 23. Под действием силы тяжести корпус 22 автосцепки занимает вертикальное положение и свободно проходит в пространство между консолью 4 и стойкой 3 при его транспортировке во подвесному пути. Поворачивая корпус автосцепки на необходимый угол, как это изображено на фиг.6, фиксируют и закрепляют его в этом положении с помощью пневмозажимов 10 и 12. Затем, вращая ручки 6-8 передвигают силовое устройство 14 вместе со столом 5 так, .чтобы фрезы 20 и 21 оказались в зере автосцепки, и обрабатывают тяго;вую поверхность большого зуба, а |затем и ударную поверхность зева автосцепки. После окончания обработки выводят головку с фрезами 20 и 21 из .зева корпуса 22 автосцепки и перемещают головку в положение (фиг.7), которое позволяе.т обрабатывать ударную поверхность малого зуба, а положение силового устройства 14, изображенное пунктиром (фиг.7) - тяговую поверхность малого зуба. Затем корпус 22 автосцепки поворачивают вертикально, (фиг.8) фиксируя его в этом положении с помощью приспособления 13, и фрезой 20 обрабатывают опорную поверхность хвостовика. Далее освобождают хвостовик из фиксирующего приспособления 13 и поворачивают корпус автосцепки в положение, (фиг.9) в котором осуществляется обработка наружных и внутренних поверхностей отверстия для клина с помощью комбинированной фрезы 19, при этом корпус автосцепки фиксируется неподвижно с помощью зажимного приспособления 9 (фиг.9). Таким образом, на одной ремонтной позиции, при использовании одного устройства, без каких-либо переналадок и замен инструмента производится обработка семи наплавленных

поверхностей корпуса автосцепки без извлечен-ия его из подвесного приспособления поточно-конвейерной лиНИИ, что позволяет значительно повысить производительность труда и качество ремонта ответственного механизма подвижного состава железнодорожного транспорта, а также улучшить условия труда на рабочем месте.

Формула изобретения

установленной плитой с приспособлениями для крепления головки корпуса автосцепки и стойкой с фиксирующими приспособлениями, причем стойка снабжена установленным с возможкостью перемещения во взаимно перпендикулярных направлениях столом, несущим хобот со шпинделем.

противоположно направленными фрезами, оси которых смещены относительно друг друга в вертикальной плоскости, и комбинированной фрезой,ось которой перпендикулярна оси шпинделя.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР

20 № 214277, кл. В 23 С 1/12, 1968.

-./:/

- ж

//С -/

Iс

Авторы

Даты

1982-10-15—Публикация

1981-01-05—Подача