(54) ШТАНГОВЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для обработки штучных длинномерных изделий | 1979 |

|

SU880505A1 |

| Шагающий конвейер | 1981 |

|

SU988690A1 |

| Шаговый конвейер | 1974 |

|

SU546532A1 |

| Штанговый конвейер | 1982 |

|

SU1121200A1 |

| ШТАНГОВЫЙ КОНВЕЙЕР ДЛЯ ПОТОЧНОГО ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК К ОБРАБАТЫВАЮЩИМ СТАНКАМ | 1973 |

|

SU370130A1 |

| Линия штамповки листовых заготовок и сборки изделий из них | 1982 |

|

SU1050852A1 |

| Установка для сборки резинотехнических изделий | 1984 |

|

SU1148797A2 |

| Штанговый конвейер для перемещения длинномерных изделий | 1985 |

|

SU1283187A1 |

| Периодический вертикально-замкнутый конвейер | 1975 |

|

SU749758A1 |

| Шагающий конвейер | 1985 |

|

SU1305087A1 |

1

Конвейер относится к средствам внутрицехового транспорта и может быть использован для поточных, автоматических линий с различным шагом размещения оборудования.

Известно устройство для транспортировки деталей, содержащее каретку, передвигающуюся по подвесному рельсу с помощью щтанги и возвратно-поступательного привода. К кареткам прикреплены грузозахватные приспособления, имеющие возможность вертикального перемещения под действием противовеса. Данное устройство служит для перемещения деталей каретками над станками автоматической линии 1.

Однако это устройство невозможно применять в поточных линиях, с расстановкой оборудования с различным щагом, без существенной переделки и доработки механизма по изменению шага.

Наиболее близким решением из известных является штанговый конвейер, содержащий механизм перемещения с грузозахватными приспособлениями, установленные с возможностью возвратно-поступательного перемещения силовым приводом по направляющей 2.

Недостатком известного конвейера является невозможность обеспечить движение механизмов перемещения (кареток) на различный шаг, что не дает возможности рационально расставить различное технологичесJ кое оборудование вдоль автоматической линии и, тем самым, уменьщить производственную площадь, занимаемую линией, что приводит к снижению производительности конвейера.

Целью изобретения является повышение 10 производительности конвейера.

Цель достигается тем, что механизм перемещения выполнен из ведущей каретки и ведомых кареток с поводком, причем ведущая каретка связана с приводом, а каждая каретка снабжена щтангой, один конец которой пропущен через поводок, а другой ее конец неподвижно закреплен на соседней каретке, при этом каждая штанга имеет пару - ограничителей, один из которых установлен на свободном конце щтагни, а расстояние 20 от другого ограничителя до закрепленного конца щтанги равно шагу каретки.

При этом ограничители выполнены из амортизаторов, а направляющая кареток снабжена подвижными упорами, установленными вдоль нее на расстоянии, равном шагу перемещения ведомой каретки.

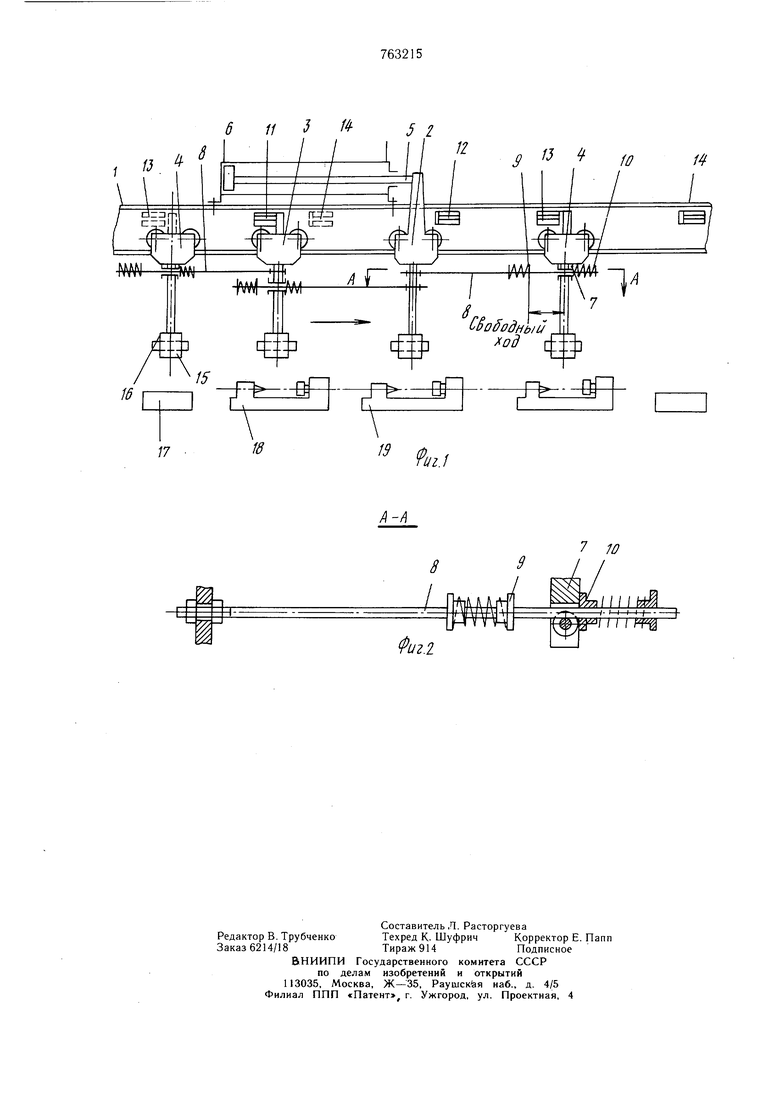

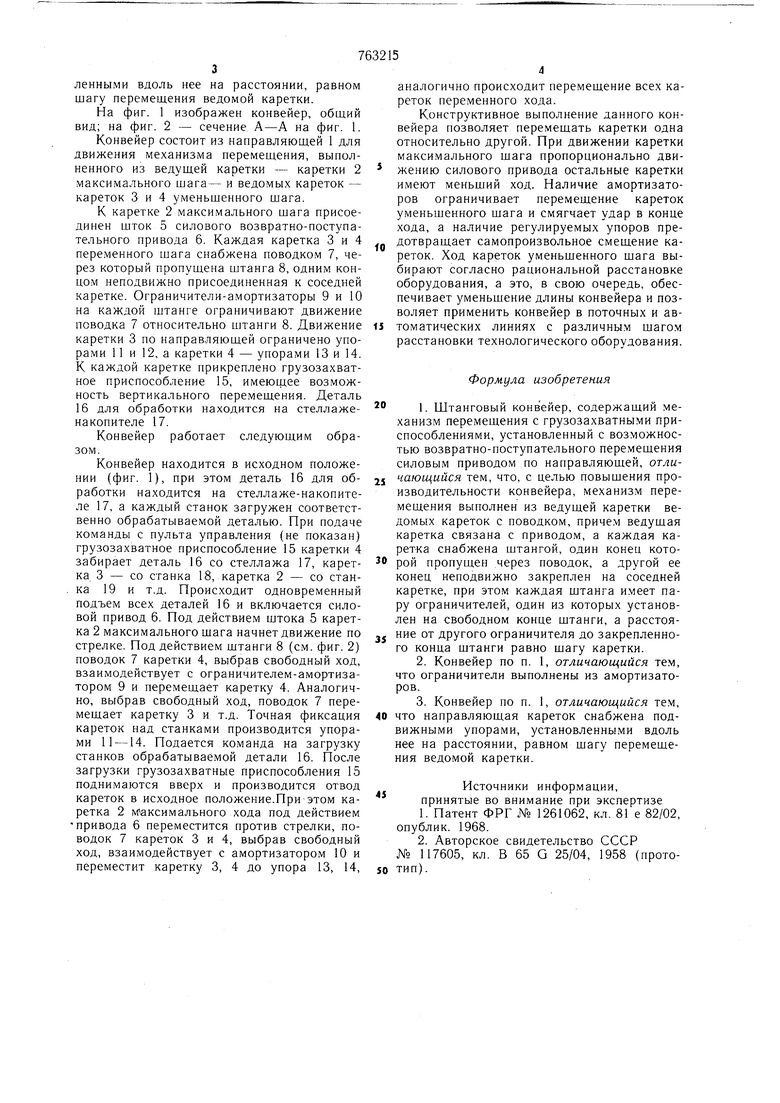

На фиг. 1 изображен конвейер, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Конвейер состоит из направляющей 1 для движения механизма перемещения, выполненного из ведущей каретки - каретки 2 максимального шага- и ведомых кареток - кареток 3 и 4 уменьшенного щага.

К каретке 2 максимального шага присоединен шток 5 силового возвратно-поступательного привода 6. Каждая каретка 3 и 4 переменного шага снабжена поводком 7, через который пропущена штанга 8, одним концом неподвижно присоединенная к соседней каретке. Ограничители-амортизаторы 9 и 10 на каждой щтанге ограничивают движение поводка 7 относительно штанги 8. Движение каретки 3 по направляющей ограничено упорами 11 и 12, а каретки 4 - упорами 13 и 14. К каждой каретке прикреплено грузозахватное приспособление 15, имеющее возможность вертикального перемещения. Деталь 16 для обработки находится на стеллаженакопителе 17.

Конвейер работает следующим образом.

Конвейер находится в исходном положении (фиг. 1), при этом деталь 16 для обработки находится на стеллаже-накопителе 17, а каждый станок загружен соответственно обрабатываемой деталью. При подаче команды с пульта управления (не показан) грузозахватное приспособление 15 каретки 4 забирает деталь 16 со стеллажа 17, каретка 3 - со станка 18, каретка 2 - со станка 19 и т.д. Происходит одновременный подъем всех деталей 16 и включается силовой привод 6. Под действием щтока 5 каретка 2 максимального щага начнет движение по стрелке. Под действием щтанги 8 (см. фиг. 2) поводок 7 каретки 4, выбрав свободный ход, взаимодействует с ограничителем-амортизатором 9 и перемещает каретку 4. Аналогично, выбрав свобод 1ый ход, поводок 7 перемещает каретку 3 и т.д. Точная фиксация кареток над станками производится упорами 11 -14. Подается команда на загрузку станков обрабатываемой детали 16. После загрузки грузозахватные приспособления 15 поднимаются вверх и производится отвод кареток в исходное положение.При этом каретка 2 м аксимального хода под действием привода 6 переместится против стрелки, поводок 7 кареток 3 и 4, выбрав свободный ход, взаимодействует с амортизатором 10 и переместит каретку 3, 4 до упора 13, 14,

аналогично происходит перемещение всех кареток переменного хода.

Конструктивное выполнение данного конвейера позволяет перемещать каретки одна относительно другой. При движении каретки максимального щага пропорционально движению силового привода остальные каретки имеют меньщий ход. Наличие амортизаторов ограничивает перемещение кареток уменьшенного щага и смягчает удар в конце хода, а наличие регулируемых упоров предотвращает самопроизвольное смещение кареток. Ход кареток уменьщенного щага выбирают согласно рациональной расстановке оборудования, а это, в свою очередь, обеспечивает уменьщение длины конвейера и позволяет применить конвейер в поточных и автоматических линиях с различным шагом расстановки технологического оборудования.

Формула изобретения

Источники информации.

принятые во внимание при экспертизе

№ 117605, кл. В 65 G 25/04, 1958 (прототип). 6 11 f /J

7 W

8 /

Авторы

Даты

1980-09-15—Публикация

1978-07-04—Подача