1

Изобретение относится к области сварки, а именно к устройствам для сборки металлоконструкций, преимущественно под сварку симметрично расположенных элементов.

Известна установка, которая содержит раму-основание с установленной на ней поворотной опорой с базовыми упорами, эксцентриковыми фиксаторами для элементов изделия .и пневмоприжимами, а также привод для поворота опоры при сварке изделия ffj .

Эта установка работает следукяцим образом. Укладывается на ложемент опоры средний элемент изделия и с помседью эксцентрикового прижима поджимается к базовым упорам в поперечном направлении изделия. Устанавливаются симметрично расположенные элементы изделия на свои базовые упоры и с помощью пневмоприжимов фиксируются. После прихватки собранных и зафиксированных элементов поворачивают опору с изделием специальным приводом и производят сварку необходимых пшов в удобном для этого полспкении.

По окончании сварочных работ эксцентриковые и пневмоприжимй отг

водят в исходное положение, извле-кают изделие, после чего цикл повторяется .

Такая конструкция установки для

5 сварки связи обеспечивает сборку элементов в изделие и сварку.

Недостатком известной установки является то, что она не позволяет сориентировать в продольном направ10 лекии средний элемент изделия и элементы симметрично расположенные относительно первого.

Элементы машиностроительных сварных конструкций и сварные конструк15 дни в целом имеют определенные технологически обоснованные предельные отклонения размеров, сумма которйх при сборке может привести к зазору (между смежными элементами), не допустимому для сварки.

Описанная же установка для сварки связи не позволяет производить сборку под сварку симметрично расположенных элементов изд;елия с зазором, равным половине возможного.

Известен также кондуктор для сборки под сварку металлоконструкций из листового материала, содержащий основание, на котором смонтированы подвижная и неподвижная

опоры. Неподвижная опора снабжена плитой, поворотной и вертикальной плоскости и имеющей приводные прижимы, а подвижная опора установлена с- возможностью поворота в вертикальной плоскости относительно основания. Подвижная опора и поворотная плита снабжены индивидусшьным превмоприводом 2 .

Работает кондуктор так. На ложемент укладывается нижний горизонтальный лист коробчатой балки и с помощью электромагнита закрепляется на нем. Верхний горизонтальный лист устанавливается на поворотной плите в ее исходном (отведенном) положении и фиксируется электромагнитами. Устанавливаются вертикальные стенки, после этого подвижную опору и поворотную плиту приводят в рабочее состояние, соединяют их между собой с помощью специсшьного замка.

С помощью приводных прижимов, установленных на неподвижной и подвижной опорах, вертикальные стенки пйижимают вплотную к гopизoнтaльны l и в таком положении осуществляется прихватка элементов изделия.

Однако известный кондуктор не обеспечивает изготовление машино,строительных сварных конструкций с размерами между их элементами, ограниченными жесткими пред ельными отклонениями, т.е. не позволяет вести сборку под сварку элементов с зазором, равным половине возмож ного. В известном кондукторе элементы изделия поджаты вплотную друг к другу (вертикальные к горизонтальным) .

Известно также устройство для сборки металлоконструкций, преиму.щественно под с;вар ку симметрич-; но расположенных э51ёмёнтов, содержащее смонтированные на основании поворотные опоры, соединенные между собой приводной тягой, и регулируемые упоры для ограничения поворота указанных опор з .

Недостатком известного устройства является то, что оно не обеспечивает заданный зазор между симметрично расположенными элементами. .

Цель изобретения - обеспечение заданного зазора между симметрично расположенными элементами.

Это достигается тем, что основание оснащено соосно установлеными подпружиненными дополнительными тягами, каждая из которых с;набжена расположенным с одного торца прижимом, а также оснащено приводом перемещения указанных тяг, выполненным в виде смонтированного на основании подвижного клина, перемещаемого в направлении, перпендикулярном к продольным осям упомянутых тяг. 1орец каждой тяги со стороны размещения указанного клина оснащен

вилкой с установленным на оси роликом, контактирующим с упомянутым клином, и в каждой вилке выполнены пазы для перемещения оси ролика другой вилки.

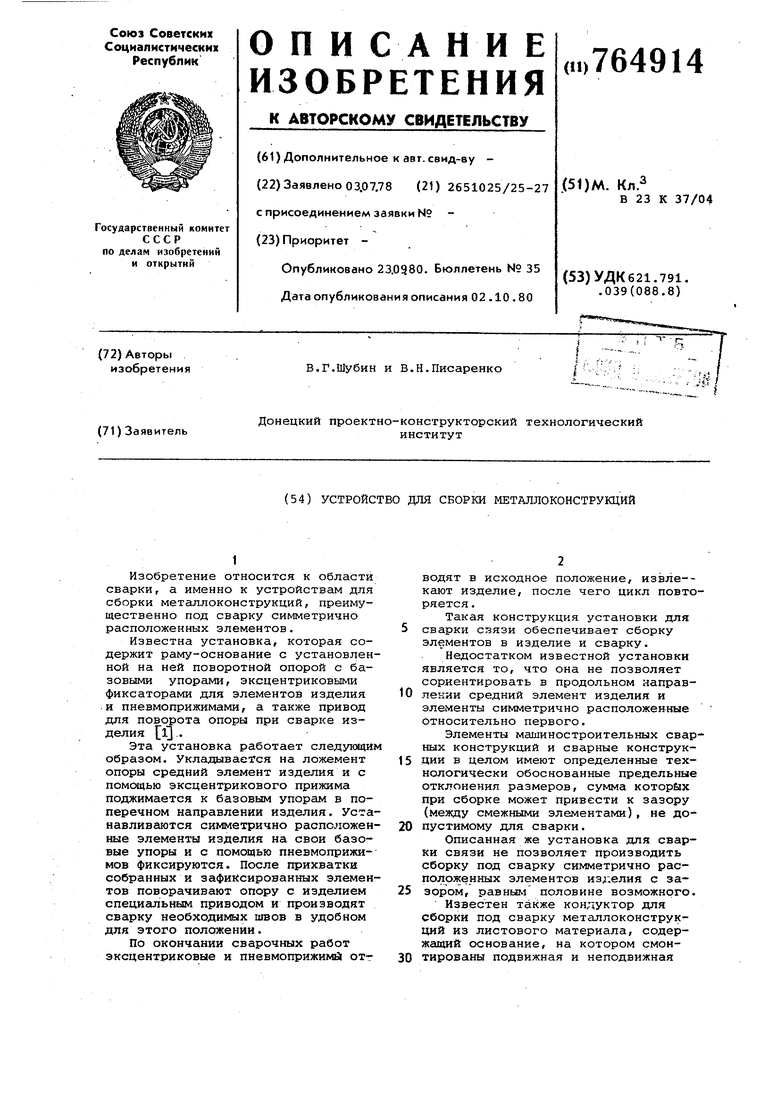

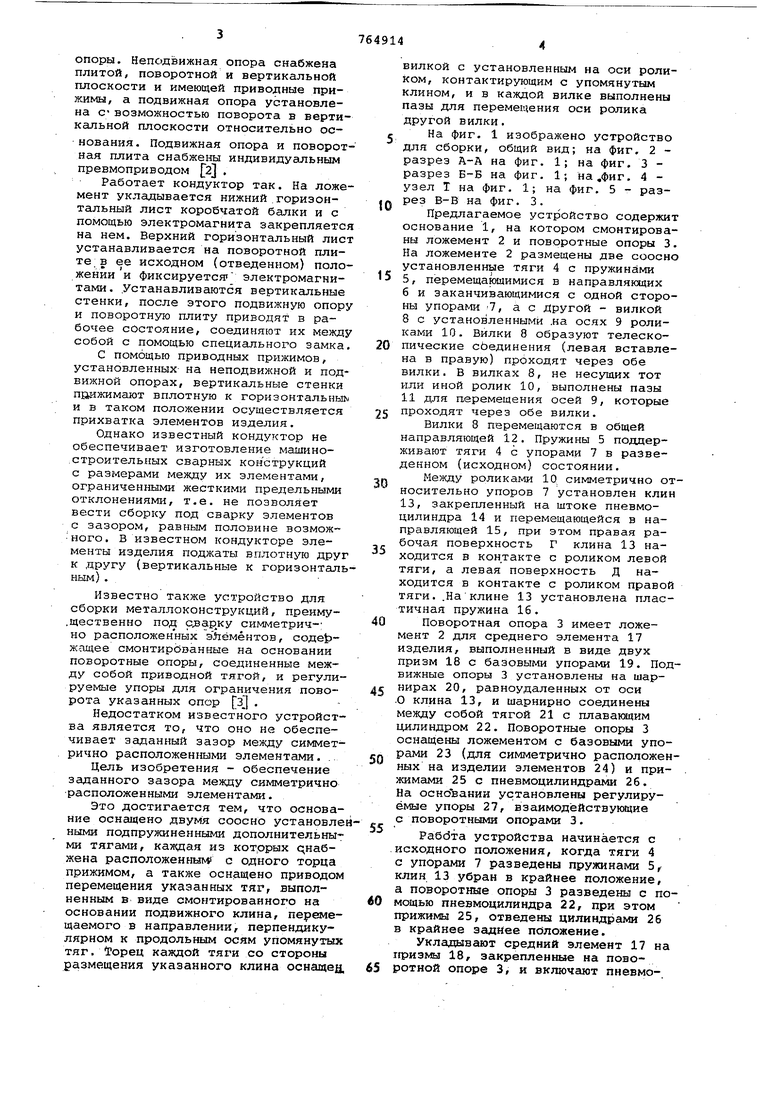

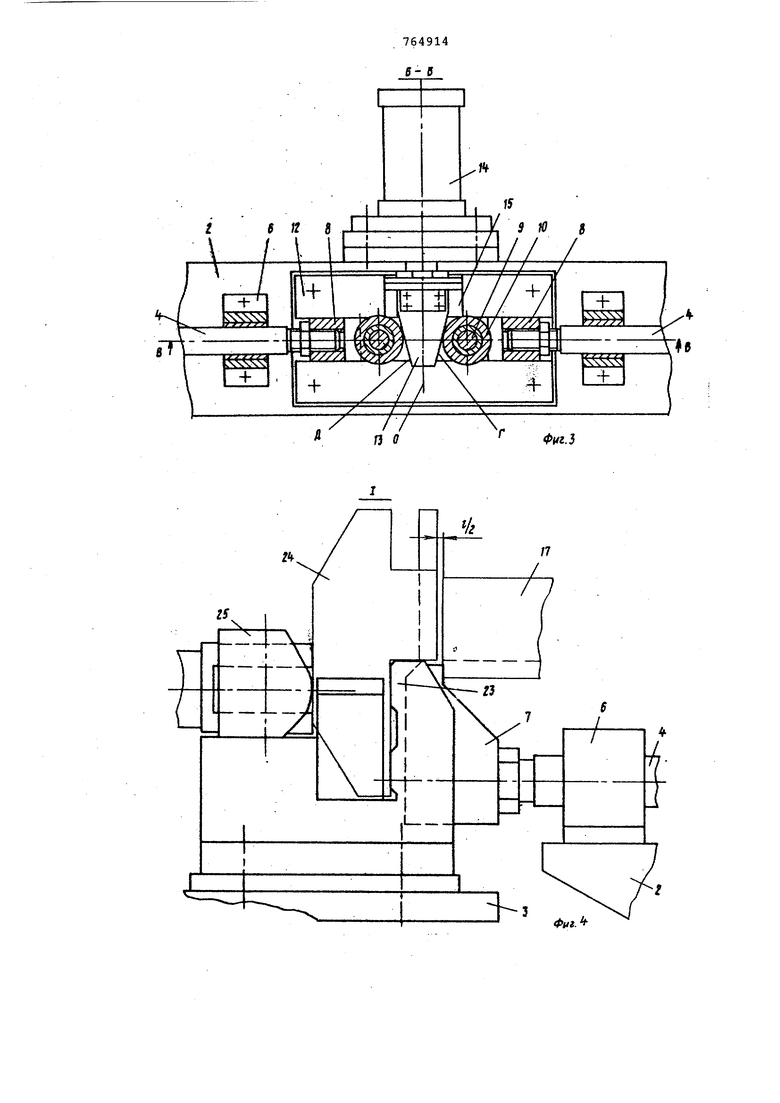

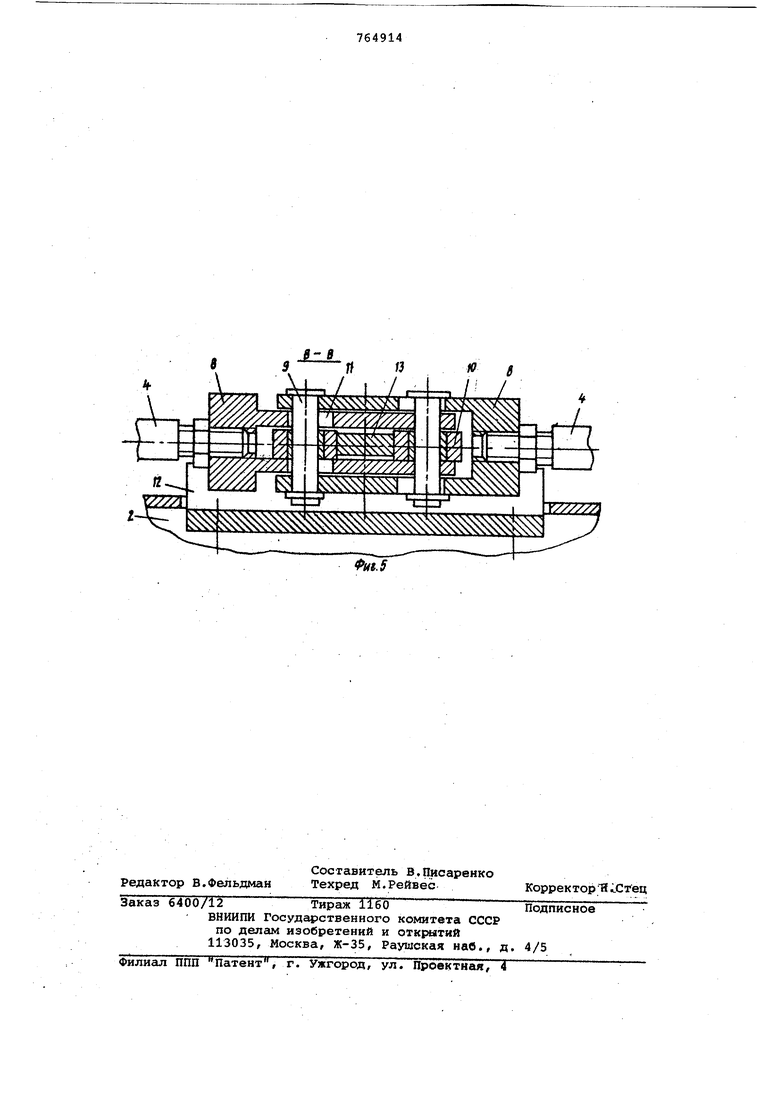

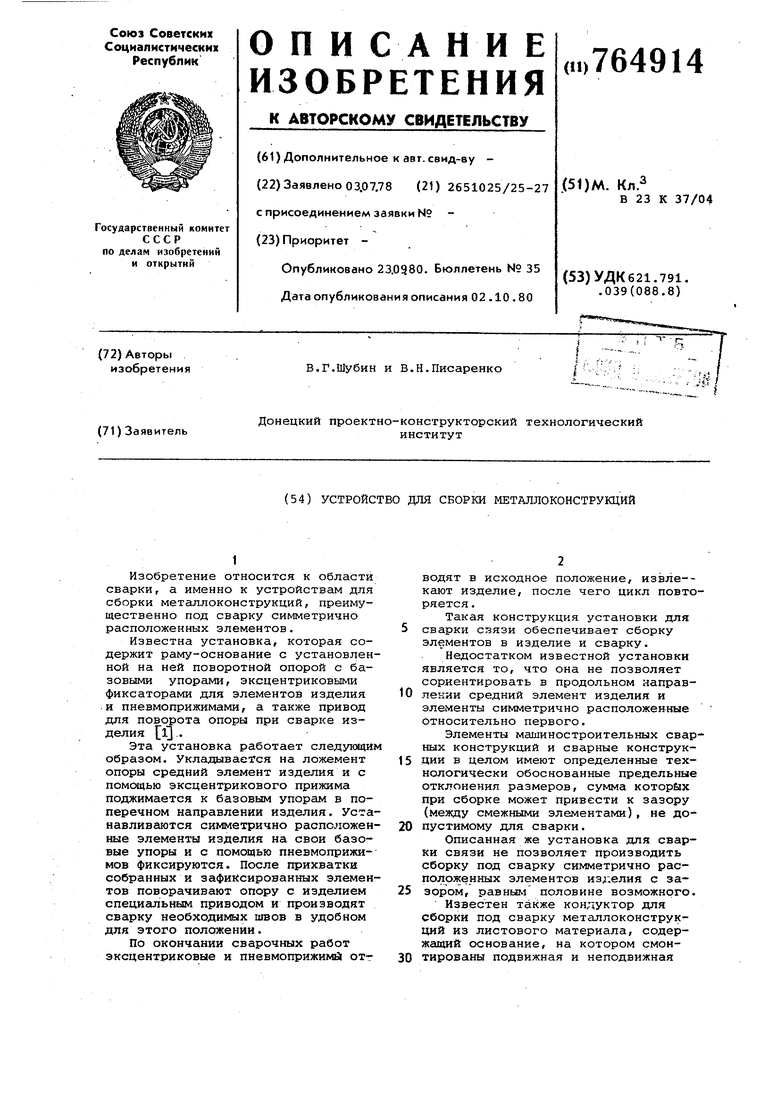

На фиг. 1 изображено устройство для сборки, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на,фиг. 4 узел Т на фиг. 1; на фиг. 5 - разрез В-В на фиг. 3.

Предлагаемое устройство содержит основание 1, на котором смонтированы ложемент 2 и поворотные опоры 3. На ложементе 2 размещены две соосно установленные тяги 4 с пружинами 5, перемещающимися в направляющих 6 и заканчивающимися с одной стороны упорами 7, ас другой - вилкой 8 с установленными .на осях 9 роликами 10. Вилки 8 образуют телескопические сЬединения (левая вставлена в правую) проходят через обе вилки. В вилках 8, не несущих тот или иной ролик 10, выполнены пазы 11 для аеремещения осей 9, которые проходят через обе вилки.

Вилки 8 перемещаются в общей направляющей 12. Пружины 5 поддерживают тяги 4 с упорами 7 в разведенном (исходном) состоянии.

Между роликами 10. симметрично относительно упоров 7 установлен клин 13, закрепленный на штоке пневмоцилиндра 14 и перемещающейся в направляющей 15, при этом правая рабочая поверхность Г клина 13 находится в контакте с роликом левой тяги, а левая поверхность Д находится в контакте с роликом правой тяги. .Наклине 13 установлена пластичная пружина 16.

Поворотная опора 3 имеет ложемент 2 для среднего элемента 17 изделия, выполненный в виде двух призм 18 с базовыми упорами 19. Подвижные опоры 3 установлены на шарнирах 20, равноудаленных от оси .0 клина 13, и шарнирно соединены между собой тягой 21 с плавакяцим цилиндром 22. Поворотные опоры 3 оснащены ложементом с базовыми упорами 23 (для симметрично расположенных на изделии элементов 24) и прижимами 25 с пневмоцилиндрами 26. На основании установлены регулируемые упоры 27, взаимодействующие с поворотными опорами 3.

РабсЗта устройства начинается с исходного положения, когда тяги 4 с упорами 7 разведены пружинами 5,. клин 13 убран в крайнее положение, а поворотные опоры 3 разведены с помощью пневмоцилиндра 22, при этом прижимы 25, отведены цилиндрами 26 в крайнее заднее положение.

Укладывают средний элемент 17 на призмы 18, закрепленные на поворотной опоре 3, и включают пневмоцилиндр 1.4, который перемещает клин 13 в направляющей 15..

При этом рабочие поверхности Г и Д клина 13 взаимодействуют с роликами 10 левой и правой тяг 4 соответственно.. Ролики 10 перемещаются в сторону, проТивоположную размещению тяги, оси 9 при этом передвигаются в пазах 11 вилок 8, не несущих данный ролик. Вилки 8 с роликами 10 образуют телескопическое соединение, имеющее общую направляющую 12, обеспечивающую жесткость системы клин-тяги. Тяги 4 в направляющих 6 совершают поступательное движение и равномерно перемещают навстречу друг другу упоры 7, закрепленные на концах тяг. Упоры 7 устанавливают элемент 17 симметрично относительно оси О клина 13 (относительно поперечной оси изделия).

Одновременно с поступательным движением клина 13, пластинчатая пружина 16 прижимает элемент 17 к упорам 19. Таким образом средний элемент 17 сориентирован в двух направлениях (продольном и поперечном) . Элементы 24 укладывают на ложементах подвижных опор и с помощью пневмоцилинд ов 26 через прижимы 25 фиксируют на базовых упорах 23

Включсцот пневмоцилиндр 22, соединяющий через тягу 21 поворотные опоры 3 и, поворачивая их на шарнирах 20 до встречи с регулируемыг га упорами 27, размещенными на основании 1, устанавливают элементы 24 изделия относительно элемента 17 в положение необходимое для прихватки с одинаковыми зазорами, равными по величине половине возможного.

В случае, если собираемые элементы 17 и 24 будут иметь номинальные размеры или размеры с плюсовыми предельными отклонениями, тогда зазор будет равен нулю, т.е. симметрично расположенные элементы вплотную приблизятся к среднему.

Собранные .и зафиксированные элементы прихватывают, после чего изделие освобо)кдавтся от прижимов, и они извлекаются из стенда с помощью специального выталкивателя (на чертеже условно не показан).

Далее циклы повторяются. Оснащение поворотной опоры стенда двумя соосно установленными подпружиненными тягами, имеющими с одной стороны скользящий контакт с клииом, а с другой - жестко закрепленные, симметрично расположенные относительно оси клина упоры позволяют сориен.тировать средний элемент симметрично относительно поперечной оси изделия при любых его предельных отклонениях

Установка на основании устройства на шарнирах равиоудаленных от оси клина, соединенных тягой с плава-ющим цилиндром поворотных опор и

взаимодействующих с ними регулируei x упоров позволяет одновременно и равномерно присоединить симметрично расположенные элементы к среднему, а также позволяет устр.анить неточность изготовления и монтажа, что в конечном счете влияет на величину зазоров между смежными элементами.

Выполнение тяг в месте контакта с клином в виде вилок с роликами, образующих телескопическое соединение, имеющее общую направляющую, а также установка роликов в вилках с возможностью контакта их с клином со стороны, противоположной

5 размещению тяги, которой он приНадлежит, позволяет всей системе клин-тяга быть жесткой, обеспечивающей равномерное сближение упоров, ориентирующих средний эле0мент, что обеспечивает равные зазоры между смежными элементами.

В комплексе все эти конструктивные решения позволяют вести сборку под сварку симметрично распо5ложенных элементов изделия с зазором, равным половине возможного.

Формула изобретения

0

1.Устройство для сборки металлоконструкций, преимущественно под сварку симметрично расположенных элементов, содержащее смонтированные на основании поворотные опоры,

5 соединенные между собой приводной тягой, и регулируемые упоры для ограничения поворота указанных опор, отличающееся тем, что, с целью обеспечения за0данного зазора между симметрично расположенными элементами, основание оснащено двумя соосно установленными подпружиненными дополнительными тягами, каждая из которых снабжена расположенным на торце

5 прижимом, а также оснащено приводом перемещения указанных тяг, выполненным в виде смонтированного на основании подвижного клина, перемещаемого в направлении, перпендикуляр0ном к оси упомянутых тяг.

2.Устройство по п. 1, отличающееся тем, что торец каждой тяги со стороны размещения указанного клийа оснащен вилкой с

5 установленным на оси роликом, контактирующим с упомянутым клином,

И в каждой вилке выполнены пазы для перемещения оси ролика другой вилки.

0

Источники информации, принятые во внимание при экспертизе

1. Чертеж 3933-00.00.00 на установку для сварки, разработанную

Донецким проектно-кднструкторским технологическим институтом.1972.

2. Авторское свидетельство СССУ 579122, кл. В 23 К 37/04, 1973.

3. Ансеров М.А, Приспособпания, ,для металлорежущих станков. М., . Машиностроение 1964, с. 585, фиг. 97 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для сборки под сварку метал-лОКОНСТРуКций | 1978 |

|

SU795833A1 |

| Стенд для сборки под сварку | 1991 |

|

SU1784429A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| Стенд для сборки и сварки крупногабаритных изделий | 1981 |

|

SU1038159A1 |

| Установка для сварки цилиндрических изделий | 1984 |

|

SU1479254A1 |

| Стенд для сборки и сварки металлоконструкций | 1983 |

|

SU1164027A1 |

| Поточная линия для изготовления сварных конструкций | 1978 |

|

SU770715A1 |

| Устройство для сборки под сварку угловых коробчатых металлоконструкций | 1980 |

|

SU910387A1 |

А

-V If

Я If

Авторы

Даты

1980-09-23—Публикация

1978-07-03—Подача