I

Изобретение относится к станкостроению.

Наиболее близким к изобретению по тех.нической сущности является многопозиционный станок, содержащий многошпиидельные инструментальные головки, шаговый транспортер и механизм настройки 1.

К недостаткам известного многопозицнонного станка относится невозможность быстрой переналадки станка при обработке мелких партий однотипных изделий различных типоразмеров.Для повышения универсальности и сокращения времени на переналадку шаговый транспортер снабжен группами транспортно-зажимных приспособлений, типоразмеры которых в каждой из групп соответствуют ..типоразмерам всего ряда обрабатываемых изделий. Механизм настройки выполнен в виде диска с фиксатором и концевых переключателей и бесконтактных датчиков. Концевые переключатели установлены в плос кости перемещения фиксатора. Бесконтактные датчики поочередно включаются воздействием фиксатора на один из концевых перек.лючателей, причем каждая группа транспортно-зажимных приспособлений снабжена «экраном, замыкающим бесконтактные датчики.

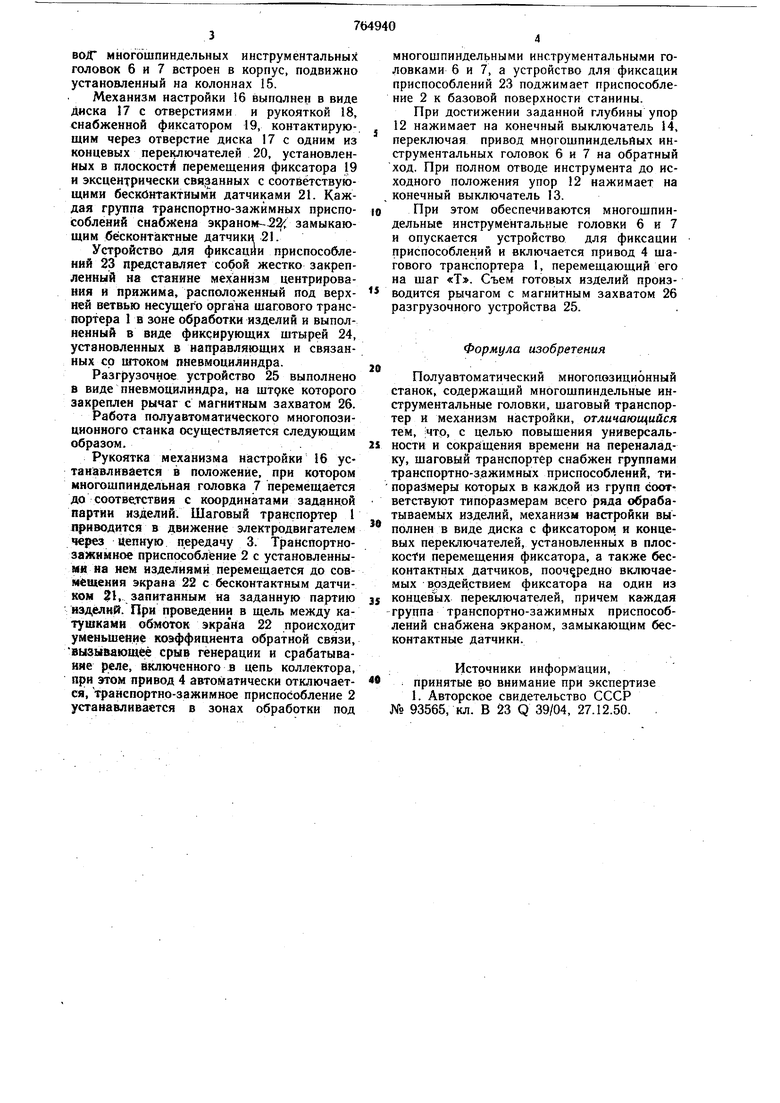

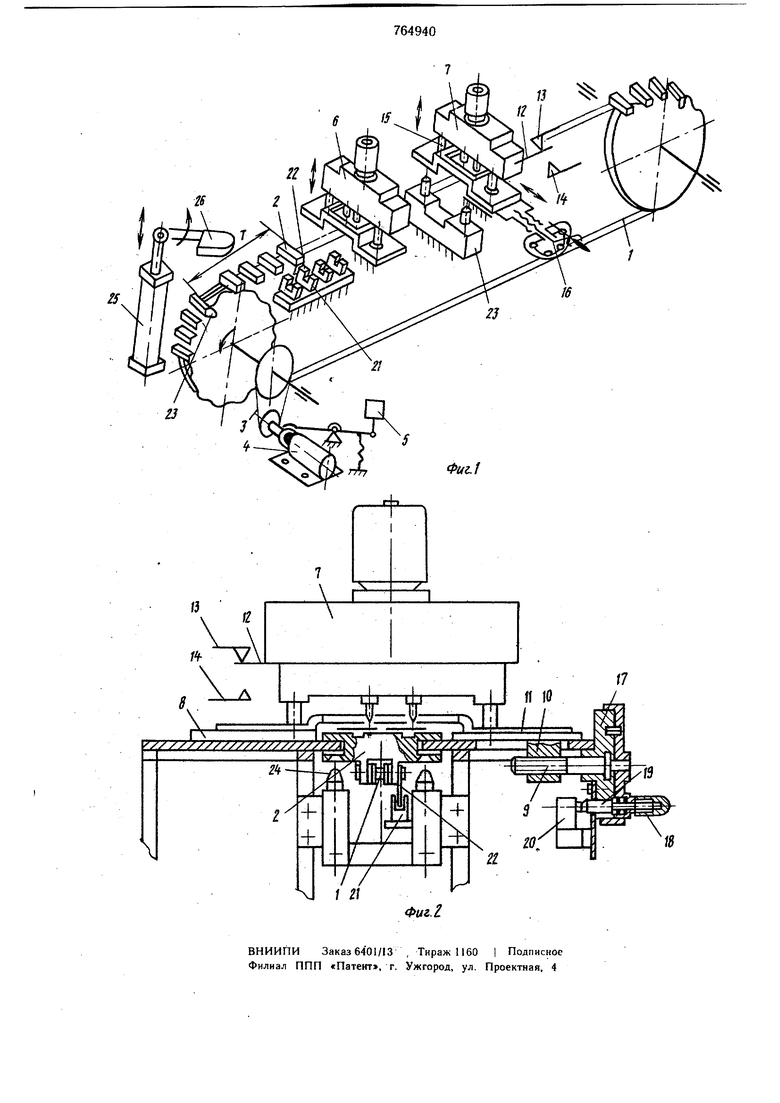

На фиг. 1 дана кинематическая схема предлагаемого полуавтоматического многопозиционного станка; на фиг. 2 изображен станок, поперечный разрез. .

Шаговый транспортер 1 снабжен группами транспортяо-зажимных приспособлений 2, расположенных на расстоянии заданного шага «Т. Типоразмеры транспортно-зажимных приспособлений 2 в каждой из групп соответствуют типоразмерам всего ряда обрабатыва10емых изделий. Шаговый транспортер 1 через цепную передачу 3 связан с приводом 4, снабженным тормозом 5. Первая многощпиндельная инструментальная головка 6 жестко закреплена на станине, а вторая голов15ка 7 смонтирована на отдельном основании И установлена в направляющих 8 с возможностью перемещения в горизонтальной плоскости перпендикулярно к движению шагового транспортера 1 при помощи винтовой пары, состоящей из винта 9 и гайки 10,

20 закрепленной на основании 11. Многощпиндельная инструментальная головка 7 снабжена жестким упором 12, контактирующим с конечными выключателями 13 и 14. Привод многошпиндельных инструментальных головок 6 и 7 встроен в корпус, подвижно установленный на колоннах 15.

Механизм настройки 16 выполнен в виде диска 17 с отверстиями и рукояткой 18, снабженной фиксатором 19, контактирую-, щим через отверстие диска 17 с одним из концевых переключателей 20, установленных в плоскости перемещения фиксатора 19 и эксцентрически свя,занных с соответствующими бескйнтактными датчиками 21. Каждая группа tpaHcnopTHo-зажймных приспособлений снабжена экраном 22 замыкающим бесконтактные датчики 21.

Устройство для фиксации приспособлений 23 представляет собой жестко закрепленный на станине механизм центрирования и прижима, расположенный под верхней ветвью несущего органа шагового транспортера 1 в зоне обработки изделий и выполненный в виде фиксирующих штырей 24, установленных в направляющих и связанных со штоком пневмоцилиндра.

Разгрузочное устройство 25 выполнено в виде пневмоцилиндра, на штрке которого закреплен рычаг с магнитным захватом 26.

Работа полуавтоматического многопозиционного станка осуществляется следующим образом..

Рукоятка механизма н;астройки 16 устаидвливается в положение, при котором многошпиндельная головка 7 перемещается до соответствия с коордииатами заданной партии изделий. Шаговый транспортер 1 приводится в движение электродвигателем через цепную передачу 3. Транспортнозажимное приспособл(гние 2 с установленнымя на нем изделиями перемещается до совмещения экрана 22 с бесконтактным датчиком 1,,запитакным на заданную партию изделий. При проведении в щель между катушками обмоток экрана 22 происходит уменьшение коэффициента обратной свйзи, вызывающее срыв генерации и срабатывание реле, включенного в цепь коллектора, при этом привод 4 автоматически отключается, tpaHcnopTHo-зажимное приспособление 2 устанавливается в зонах обработки под

многошпиндельными инструментальными головками 6 и 7, а устройство для фиксации приспособлений 23 поджимает приспособление 2 к базовой поверхности станины.

При достижении заданной глубины упор 12 нажимает на конечный выключатель 14, переключая привод мнргошпиндельйых инструментальных головок 6 и 7 на обратный ход. При полном отводе инструмента до исходного положения упор 12 нажимает на конечный выключатель 13.

При этом обеспечиваются многошпиндельные инструментальные головки 6 и 7 и опускается устройство для фиксации приспособлений и включается привод 4 шагового транспортера 1, перемещающий его на шаг «Т. Съем готовых изделий производится рычагом с магнитным захватом 26 разгрузочного устройства 25.

Формула изобретения

Полуавтоматический многоаозиционный станок, содержащий многошпиндельные инструментальные головки, шаговый транспортер и механизм настройки, отличающийся тем, :что, с целью повышения универсальS ности и сокращения времени на переналадку, шаговый транспортер снабжен группами транспортно-з.ажимных приспособлений, типораймеры которых в каждой из групп соответствуют типоразмерам всего ряда обрабатываемых изделий, механизм настройки вы полнен в виде диска с фиксатором и концевых переключателей, установленных в плоскости перемещения фиксатора, а также бесконтактных датчиков, поочередно включаемых воздействием фиксатора на один из

S концевТых переключателей, причем ка-ждая группа транспортно-зажимных приспособлений снабжена экраном, замыкающим бесконтактные датчики.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 93565, кл. В 23 Q 39/04, 27.12.50.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный станок | 1983 |

|

SU1155373A1 |

| Многопозиционный станок | 1984 |

|

SU1168390A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОК С КРУГЛЫМ ДЕЛИТЕЛЬНЫМ СТОЛОМ | 1994 |

|

RU2108221C1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Автоматическая переналаживаемая линия | 1976 |

|

SU654395A1 |

| Малогабаритный многошпиндельный многопозиционный агрегатный автомат | 1957 |

|

SU124272A1 |

| Многооперационный станок для обработки щитовых деталей мебели | 1977 |

|

SU668802A1 |

| Станок с программным управлением | 1980 |

|

SU901001A1 |

Авторы

Даты

1980-09-23—Публикация

1978-10-02—Подача