в качестве ангидрида ненасыщенной двухосновной кислоты используют малеиновый ангидрид.

Способполучения связующего.

в реакционный аппарат, снабженный мешалкой, термометром, холодильником и трубкой для подачи инертного газа, загружают малеиновый ангидрид 2.1 вес. и оксипропилированный дифенилолпропан 79 вес.ч. В течение 3-х часов температуру реакционной смеси поднимают до и выдерживают при ней в течение 1 ч, после чего температуру поднимают в течение 1 ч до и ведут реакцию 3-4ч до кислотного числа 30-40 мг КОН/г. Охлаждают реакционную смесь в течение 30 мин до 135-140с, вводят 0,03 вес.ч. гидрохинона и затем 1,5-3/5 вес.ч. стирола. После введения стирола температуру в течение 30-40 мин поднимают до 190-200°с и процесс продолжают в течение 3-5 ч до получения продукта с кислотным числом 20-30 мг КОН/г и тем, пературой плавления 71-96°С.

Общее время конденсации 11,5 14,5 ч.

Полученный продукт охлаждают и размалывают.

Полученное связунадее используется для изготовления стеклохолста. На рубленное стекловолокно напыляют-связующее, пропускают в течение 2-4 мин через камеру с температурой 2СОс, а затем через вальцы с температурой 90ЮО С.

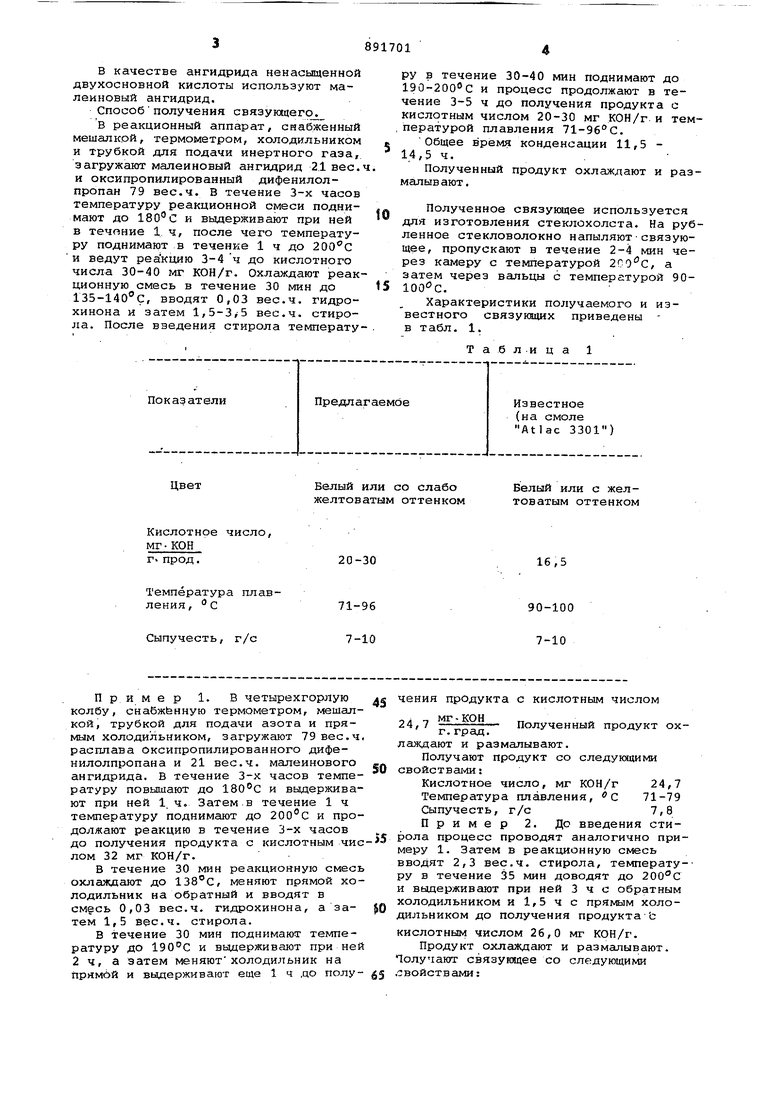

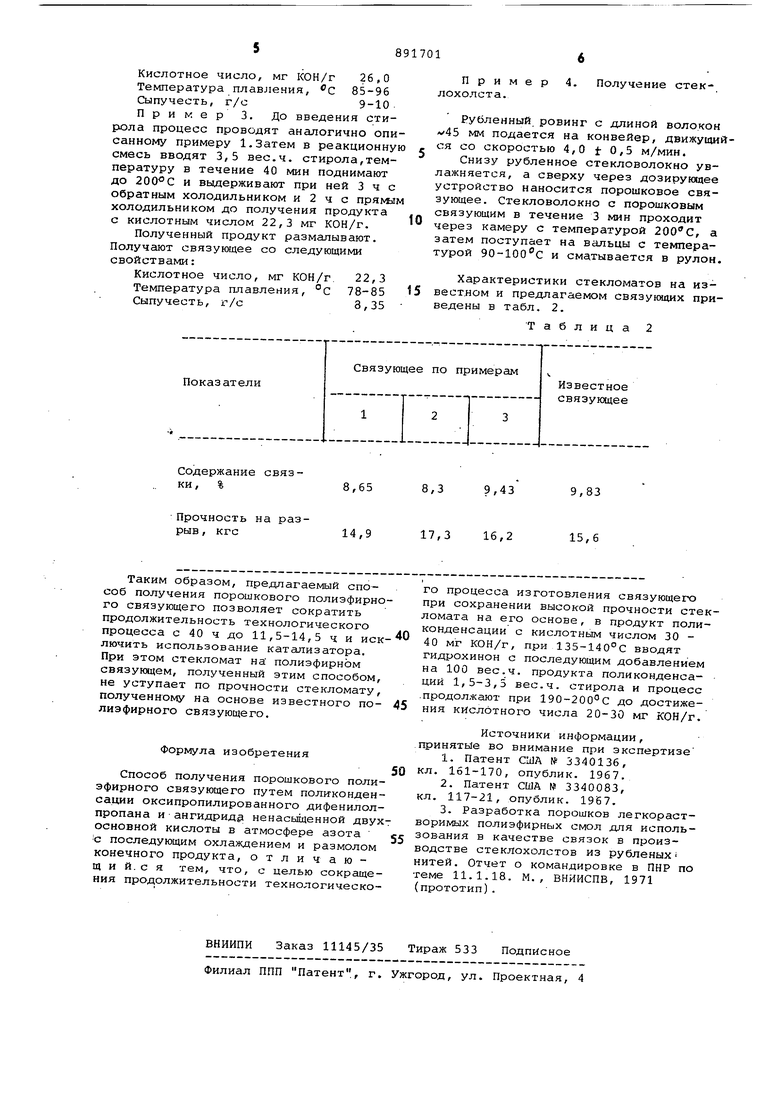

Характеристики получаемого и известного связукишх приведены в т абл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ненасыщенной полиэфирной смолы бисфенольного типа | 1990 |

|

SU1836392A3 |

| Способ получения ненасыщенной полиэфирной смолы | 1977 |

|

SU765291A1 |

| Способ получения полиэфирных смол | 1975 |

|

SU615097A1 |

| Способ получения ненасыщенныхпОлиэфиРНыХ СМОл | 1979 |

|

SU834001A1 |

| Замасливатель для стекловолокна | 1975 |

|

SU763497A1 |

| Способ получения полиэфирамидов | 1983 |

|

SU1219599A1 |

| Способ получения алкидностирольного связующего | 1980 |

|

SU910672A1 |

| Композиция для твердого гранулированного формовочного материала | 1990 |

|

SU1787161A3 |

| Способ получения водорастворимых ненасыщенных полиэфиров | 1975 |

|

SU585185A1 |

| НЕНАСЫЩЕННЫЙ МОНОМЕР НА ОСНОВЕ МАЛЕИНОВОЙ КИСЛОТЫ ДЛЯ ОЛИГОЭФИРОВ И АЛКИДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2049088C1 |

Белый или со слабо

Цвет желтоватым оттенком

Кислотное число,

МГ.КОН

20-30

г- пред.

Температура плавления, с

Сыпучесть, г/с

р И м е р 1. В четырехгорлую

П колбу, снабжённую термометром, мешалкой, трубкой для подачи азота и прямым холодильником, загружают 79 вес.ч, расплава оксипропилированного дифенилолпропана и 21 вес.ч. малеинового ангидрида. В течение 3-х часов температуру повышают до и выдерживают при ней 1. ч. Затем в течение 1 ч температуру поднимают до 200°С и продолжают реакцию в течение 3-х часов до получения продукта с кислотным чис лом 32 мг КОН/г.

В течение 30 мин реакционную смесь охлаждают до 138с, меняют прямой холодильник на обратный и вводят в смесь 0,03 вес.ч. гидрохинона, а затем 1,5 вес.ч. стирола.

В течение 30 мин поднимают температуру до 190С и выдерживают при ней 2 ч, а затем меняютхолодильник на прямбй и выдерживают еще 1 ч до полуБелый или с желтоватым оттенком

16,5

90-100 7-10

чения продукта с кислотным числом

мг.кон

24,7

Полученный продукт охг.град, лаждают и размалывают.

Получают продукт со следуквдими свойства1 1И

Кислотное число, мг КОН/г24,7

Температура плавления, С 71-79 Сыпучесть, г/с7,8

Пример 2. До введения стирола процесс проводят аналогично примеру 1. Затем в реакционную смесь вводят 2,3 вес.ч. стирола, температуру в течение 35 мин доводят до 200С и выдерживают при ней 3 ч с обратным холодильником и 1,5 ч с прямым холодильником до получения продукта с

кислотным числом 26,0 мг КОН/г.

Продукт охлаждают и размалывают. oлyчaют связующее со следующими .свойствами:

Кислотное число, мг КОН/г 26,0 Температура плавления, С 85-96 Сыпучесть, г/с9-10

Примерз, До введения стирола процесс проводят аналогично описанному примеру 1.Затем в реакционную смесь вводят 3,5 вес.ч. стирола,температуру в течение 40 мин поднимают до и выдерживают при ней 3 ч с обратным холодильником и 2 ч с прямлм холодильником до получения продукта с кислотным числом 22,3 мг КОН/г.

Полученный продукт размалывают. Получают связующее со следующими свойствами:

Кислотное число, мг КОН/г 22,3 Температура плавления, с 78-85 Сыпучесть, г/с8,35

лохолста.

Рубленный ровинг с длиной волокон v45 мм подается на конвейер, движущийся со скоростью 4,0 t 0,5 м/мин.

Снизу рубленное стекловолокно увлажняется, а сверху через дозирующее устройство наносится порошковое связующее. Стекловолокно с порошковым связующим в течение 3 мин проходит через камеру с температурой , а затем поступает на вальцы с температурой 90-100с и сматывается в рулон.

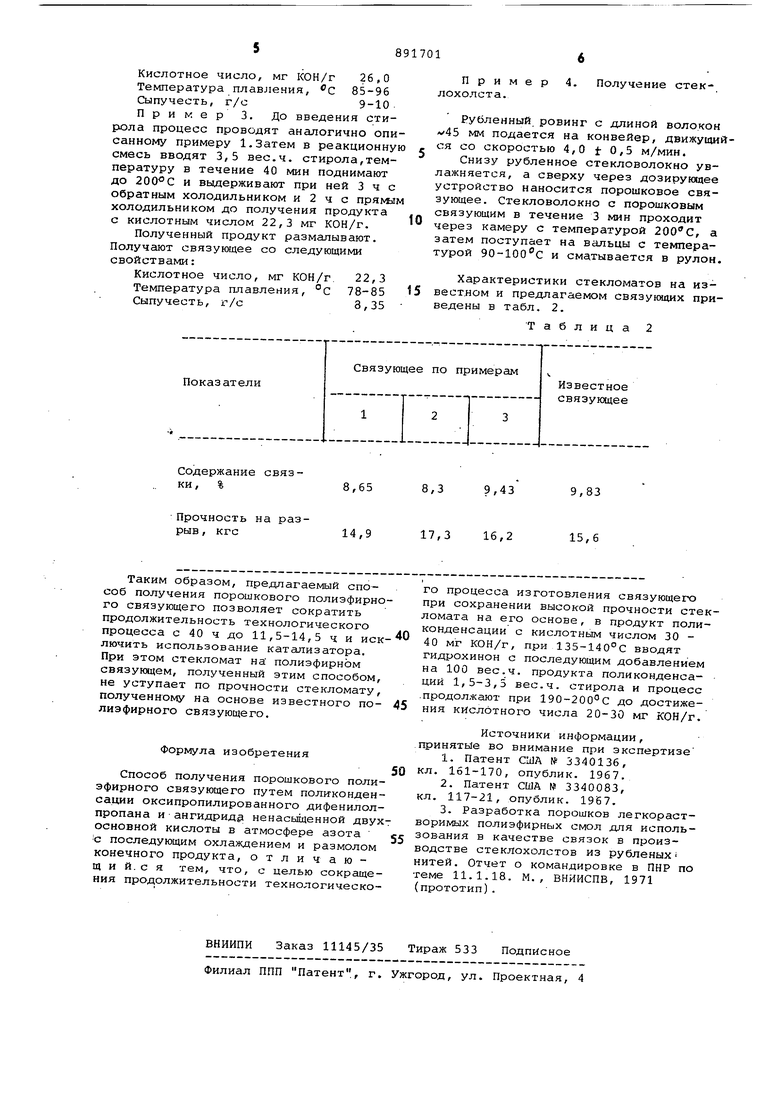

Характеристики стекломатов на известяом и предлагаемом связующих приведены в табл. 2.

Таблица 2

Авторы

Даты

1981-12-23—Публикация

1977-10-25—Подача