Изобретение относится к обработке металлов давлением, в частности, к устройствам для калибровки отверстий деталей типа втулок шариками. Известно устройство для калибровки отверстий деталей шариком, содержащее корпус с механизмом фиксации детали, толкатель, связанный с силовым приводом, размещенный в канале корпуса, при этом канал выполнен по размеру шарика и замкнут с двух концов криволинейным каналом, являющимся магазином для шариков l3 . Недостаток устройства заключается в Отсутствии точной фиксации детали при.обработке и невозможности обработки деталей типа втулок, имеющих различные высоты и диаметры. Известно устройство для калибровк отверстий деталей шариком, содержащее кинематически связанные между собой корпус с подвижной опорой для детали, толкатель шариков с приводом его возвратно-поступательного переме щения, механизм фиксации детали, шиберный механизм подачи деталей и магазин с шариками 2 . Это устройство принято за прототи не только по совпадению наибольшего количества существенных признаков, но и по назначению - калибровке отверстий во втулках, имеющих различные высоты и размеры отверстий. Недостаток этого устройства заключается в том, что ввиду необходимости поворота магазина от отдельного привода и возможности размещения опоры и фиксаторов внутри него устройство громоздко, что влияет на потерю устойчивости толкателя, в особенности для малогабаритных втулок. Целью изобретения является повыиение надежности устройства. Для достижения этой цели, устройство снабжено механизмом подачи шариков , выполненным в виде шиберной плиты, установленной над механизмом подачи деталей, при этом оба-механизма подачи смонтированы с возможностью возвратно-поступательного перемещения в противоположных направлениях от привода толкателя в плоскости, перпендикулярной оси толкателя, а магазин с шариками выполнен в виде изогнутого трубопровода, входной конец которого расположен по оси перемещения толкателя, а выходной конец над позицией загрузки механизма подачи шариков.

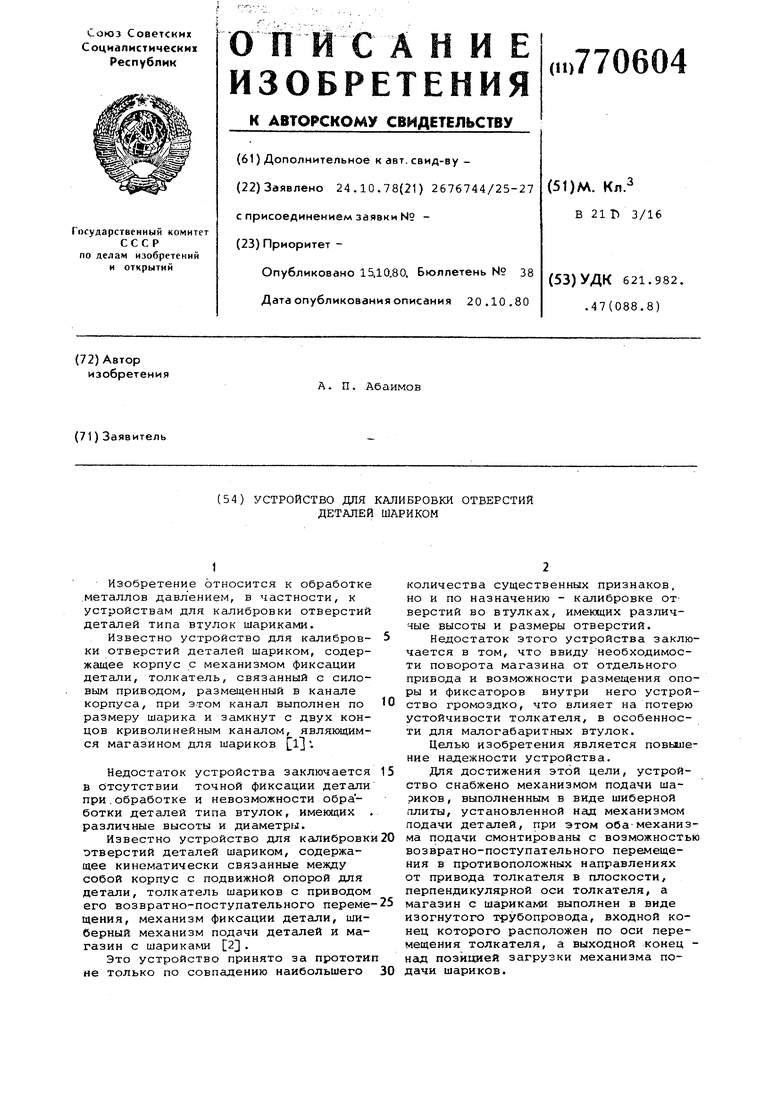

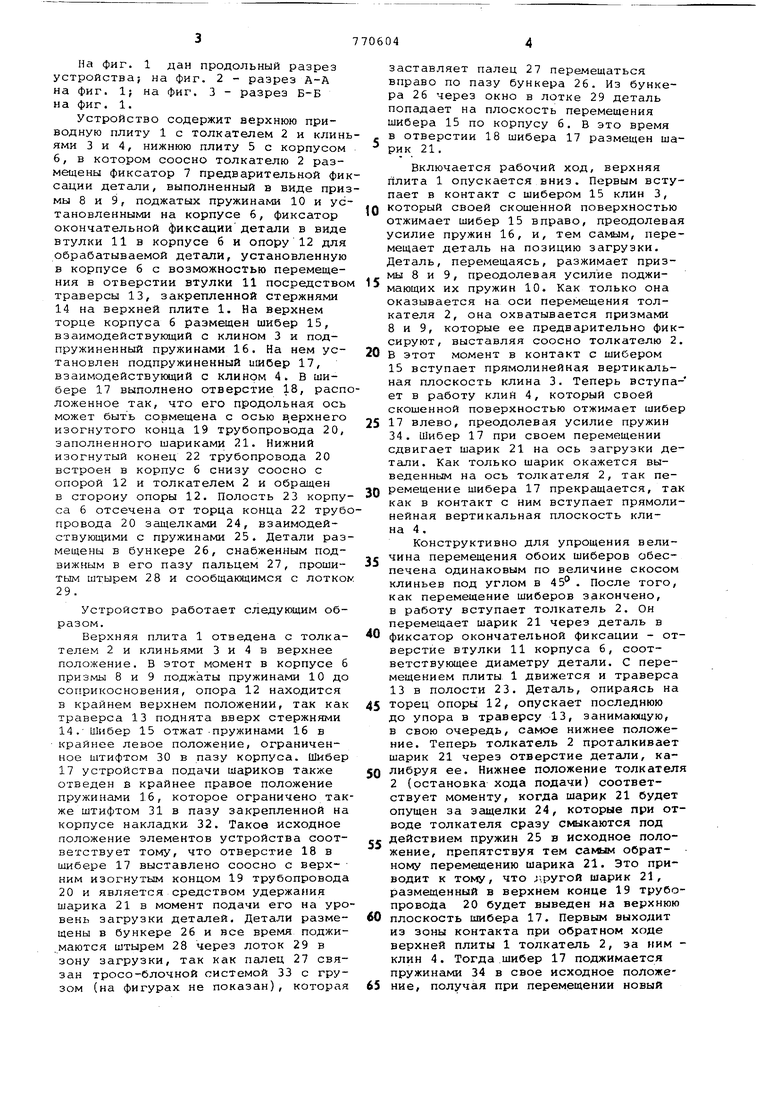

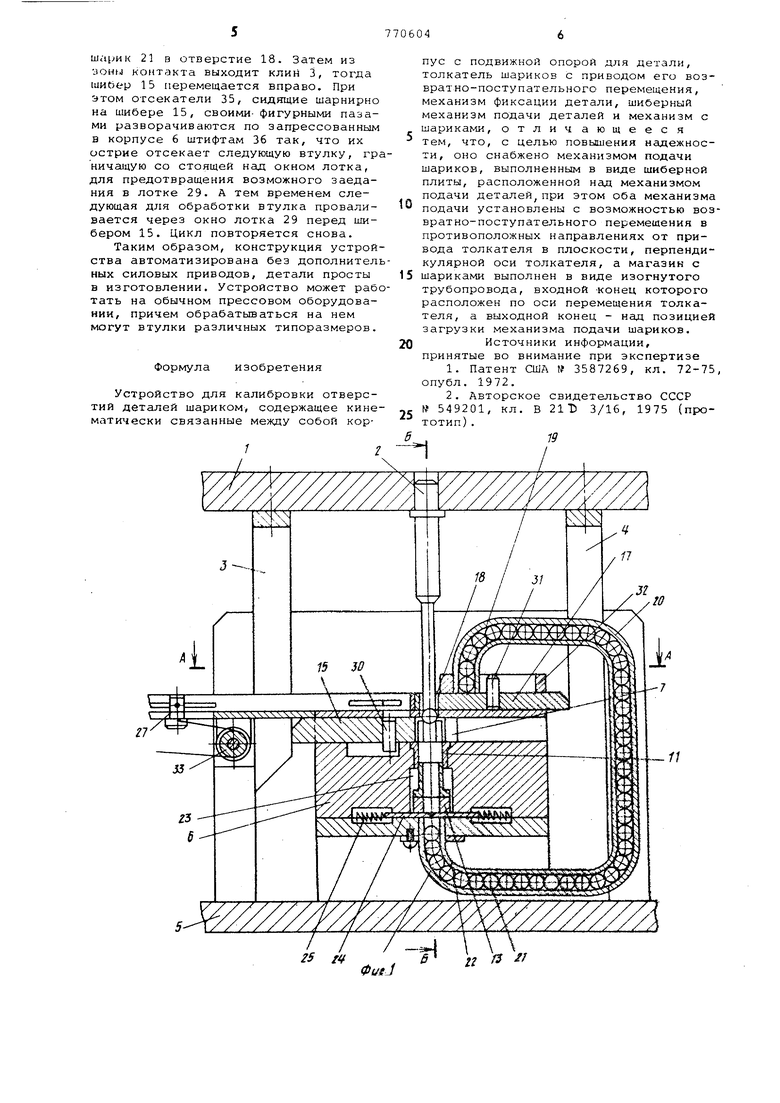

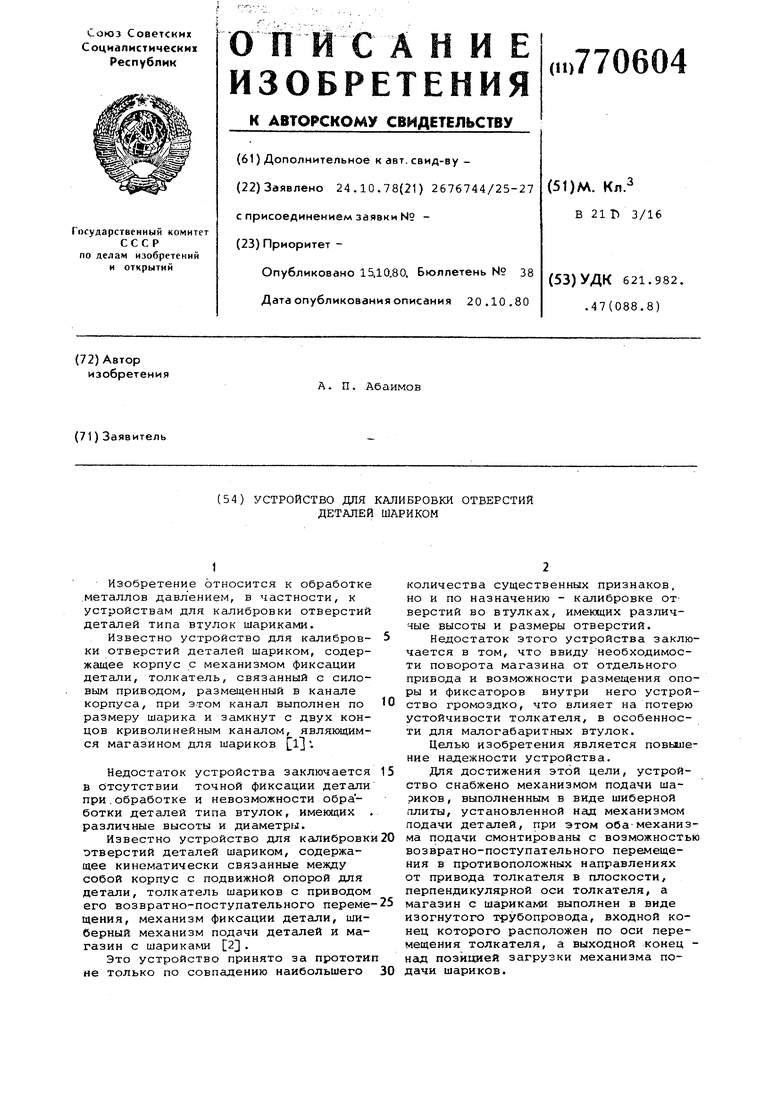

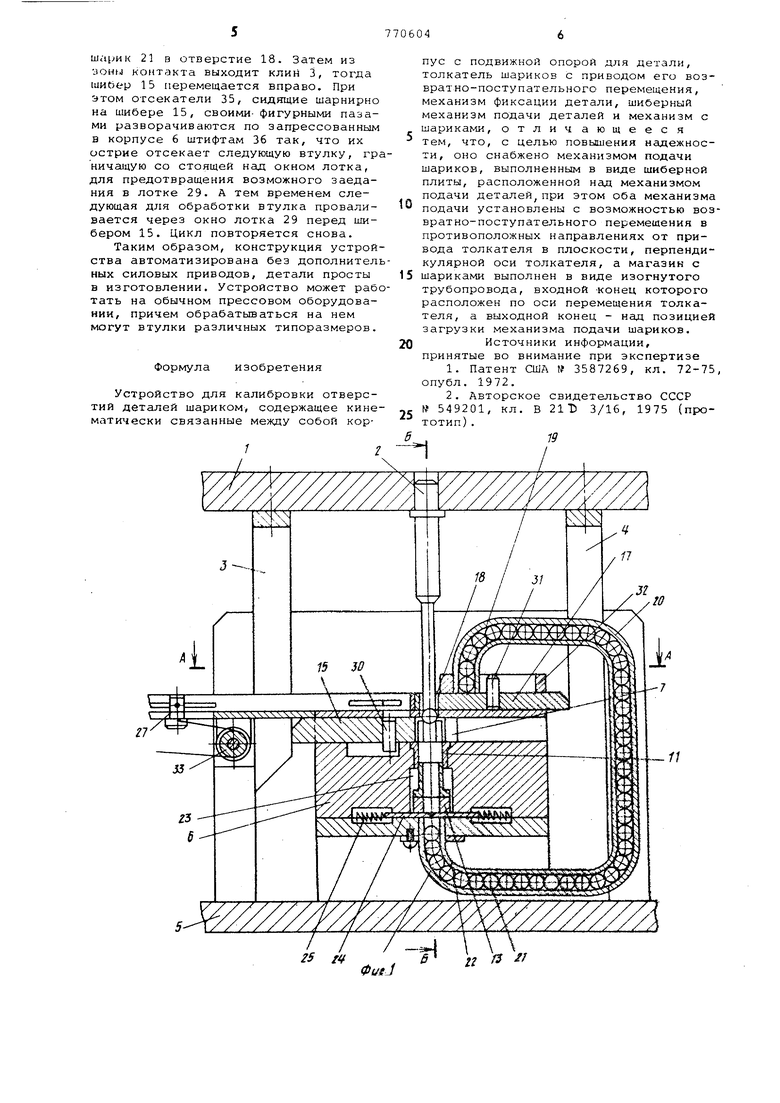

На фиг. 1 дан продольный разрез устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство содержит верхнюю приводную плиту 1 с толкателем 2 и клинями 3 и 4, нижнюю плиту 5 с корпусом 6, в котором соосно толкателю 2 размещены фиксатор 7 предварительной фисации детали, выполненный в виде примы 8 и 9 , поджатых пружинами 10 и установленными на корпусе 6, фиксатор окончательной фиксации детали в виде втулки 11 в корпусе 6 и опору 12 для обрабатываемой детали, установленную в корпусе 6 с возможностью перемещения в отверстии втулки 11 посредство траверсы 13, закрепленной стержнями 14 на верхней плите 1. На верхнем торце корпуса 6 размещен шибер 15, взаимодействующий с клином 3 и подпружиненный пружинами 16. На нем установлен подпружиненный ишбер 17, взаимодействующий с клином 4. В шибере 17 выполнено отверстие 18, распложенное так, что его продольная ось может быть совмещена с осью в,ерхнего изогнутого конца 19 трубопровода 20, заполненного шариками 21. Нижний изогнутый конец 22 трубопровода 20 встроен в корпус 6 снизу соосно с опорой 12 и толкателем 2 и обращен в сторону опоры 12. Полость 23 корпуса б отсечена от торца конца 22 трубпровода 20 защелками 24, взаимодействующими с пружинами 25. Детали размещены в бункере 26, снабженным подвижным в его пазу пальцем 27, прошитым штырем 28 и сообщакхцимся с лотко 29.

Устройство работает следующим образом.

Верхняя плита 1 отведена с толкателем 2 и клиньями 3 и 4 в верхнее положение. В этот момент в корпусе 6 призмы 8 и 9 поджаты пружинами 10 до соприкосновения, опора 12 находится в крайнем верхнем положении, так как траверса 13 поднята вверх стержнями 14.- Шибер 15 отжат .пружинами 16 в крайнее левое положение, ограниченное штифтом 30 в пазу корпуса. Шибер 17 устройства подачи шариков также отведен s крайнее правое положение пружинами 16, которое ограничено также штифтом 31 в пазу закрепленной на корпусе накладки 32. Такое исходное положение элементов устройства соответствует тому, что отверстие 18 в шибере 17 выставлено соосно с верх- ним изогнутым концом 19 трубопровода 20 и является средством удержания шарика 21 в момент подачи его на уровень загрузки деталей. Детали размещены в бункере 26 и все время поджи.маются штырем 28 через лоток 29 в зону загрузки, так как палец 27 связан тросо-блочной системой 33 с грузом (на фигурах не показан), которая

заставляет палец 27 перемещаться вправо по пазу бункера 26. Из бункера 26 через окно в лотке 29 деталь попадает на плоскость перемещения шибера 15 по корпусу 6. в это время

, в отверстии 18 шибера 17 размещен ша рик 21.

Включается рабочий ход, верхняя плита 1 опускается вниз. Первым вступает в контакт с шибером 15 клин 3,

Q который своей скошенной поверхностью отжимает шибер 15 вправо, преодолевая усилие пружин 16, и, тем самым, перемещает деталь на позицию загрузки. Деталь, перемещаясь, разжимает призмы 8 и 9, преодолевая усилие поджимающих их пружин 10. Как только она оказывается на оси перемещения толкателя 2, она охватывается призмами 8 и 9, которые ее предварительно фиксируют, выставляя соосно толкателю 2.

0 в этот момент в контакт с шиОером 15 вступает прямолинейная вертикальная плоскость клина 3. Теперь вступает в работу клий 4, который своей скошенной поверхностью отжимает шибер

5 17 влево, преодолевая усилие пружин 34. Шибер 17 при своем перемещении сдвигает шарик 21 на ось загрузки деТсши. Как только шарик окажется выведенным на ось толкателя 2, так пеQ ремещение шибера 17 прекращается, так как в контакт с ним вступает прямолинейная вертикальная плоскость клина 4.

Конструктивно для упрощения велис чина перемещения обоих шиберов обеспечена одинаковым по величине скосом клиньев под углом в 45. После того, как перемещение шиберов закончено, в работу вступает толкатель 2. Он перемещает шарик 21 через деталь в

0 фиксатор окончательной фиксации - отверстие втулки 11 корпуса 6, соответствующее диаметру детали. С перемещением плиты 1 движется и траверса 13 в полости 23. Деталь, опираясь на

5 торец опоры 12, опускает последнюю до упора в траверсу 13, занимаюсцую, в свою очередь, самое нижнее положение. Теперь толкатель 2 проталкивает шарик 21 через отверстие детали, калибруя ее. Нижнее положение толкателя 2 (остановка хода подачи) соответствует моменту, когда шарик 21 будет опущен за защелки 24, которые при отводе толкателя сразу смыкаются под

г действием пружин 25 в исходное положение, препятствуя тем самым обратному перемещению шарика 21. Это приводит к тому, что ;;.ругой шарик 21, размещенный в верхнем конце 19 трубопровода 20 будет выведен на верхнюю

0 плоскость шибера 17. Первым выходит из зоны контакта при обратном ходе верхней плиты 1 толкатель 2, за ним клин 4. Тогда шибер 17 поджимается пружинами 34 в свое исходное положение, получая при перемещении новый

шарик 21 в отверстие 18. Затем из 3ontj контакта выходит клин 3, тогда luHtiep 15 перемещается вправо. При этом отсекатели 35, сидящие шарнирно на шибере 15, своими- фигурными пазами разворачиваются по запрессованным в корпусе 6 штифтам 36 так, что их острие отсекает следующую втулку, граничадцую со стоящей над окном лотка, для предотвращения возможного заедания в лотке 29. А тем временем следующая для обработки втулка проваливается через окно лотка 29 перед шибером 15. Цикл повторяется снова.

Таким образом, конструкция устройства автоматизирована без дополнительных силовых приводов, детали просты в изготовлении. Устройство может работать на обычном прессовом оборудовании, причем обрабатываться на нем могут втулки различных типоразмеров.

Формула изобретения

Устройство для калибровки отверстий деталей щариком, содержащее кинематически связанные между собой корпус с подвижной опорой для детали, толкатель шариков с приводом его возвратно-поступательного перемещения, механизм фиксации детали, шиберный механизм подачи деталей и механизм с шариками, отличающееся тем, что, с целью повышения надежности, оно снабжено механизмом подачи шариков, выполненным в виде шиберной плиты, расположенной над механизмом подачи деталей,при этом оба механизма

0 подачи установлены с возможностью возвратно-поступательного перемещения в противоположных направлениях от привода толкателя в плоскости, перпендикулярной оси толкателя, а магазин с 5 шариками выполнен в виде изогнутого трубопровода, входной -конец которого расположен по оси перемещения толкателя, а выходной конец - над позицией загрузки механизма подачи шариков.

Источники информации,

0 принятые во внимание при экспертизе

1.Патент США 3587269, кл. 72-75, опубл. 1972.

2.Авторское свидетельство СССР

№ 549201, кл. В 21Т1 3/16, 1975 (про5тотип) . ,.. //

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи штучных заготовок в рабочую зону штампа | 1980 |

|

SU912353A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для автоматической многопозиционной штамповки | 1986 |

|

SU1338929A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Устройство для сборки деталей типа вал-втулка | 1974 |

|

SU516499A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для калибровки отверстий шариком | 1975 |

|

SU549201A1 |

| Устройство для подачи штучных заготовок в зону обработки и удаления деталей и отходов | 1985 |

|

SU1268258A1 |

Авторы

Даты

1980-10-15—Публикация

1978-10-24—Подача