1

Изобретение относится к литейному производству, а именно к литью под давлением отливок с поднутрениями, оси которых непараллельны ходу полуформы, например, колес турбоком- 5 прессора.

Известна пресс-форма для литья под давлением отливок с поднутрениями, содержащая подвижную полуформу, 0 в которой установлены плита крепления, промежуточная пли-та с формообразующим центральным стержнем, плита съема с боковыми ползунами, несущими формообразующие стержни,нак- 15 лонные клинья, взаимодействующие с ползунами, выталкивающая плита. Плита съема установлена с возможностью линейного перемещения относительно центрального стержня и связана тяга- 20 ми с выталкивающей плитой. Извлечение боковых стержней происходит одновременно со съемом отливки с центрального стержня ЦЗ.

Недостаток пpecc-фop 1ы состоит 25 в ненадежности извлечения отливки из формы, так как процесс выталкивания зависит от усадки сплава. После охлаждения отливки она выталкивается торцом центрального стержня. При 30

малых значениях ширины площадки контакта отливки и стержня в зависимости от коэффициента усадки материала отливки и при увеличении усилия выталкивания возможно деформирование торца отливки и скол внутренней кромки отливки. Возможно и заклинивание отливки в пресс-форме. При выполнении литейных уклонов на стержне удалить отливку вообще невозможно. Кроме того, центральный стержень в известной пресс-форме при получении отливок со значительной конусностью по внутренним ее полостям не служит фиксатором отливки. В результате различного усилия обжатия боковых стержней отливка может сдвинуться в сторону одного из них, что приводит к деформации отливки, искажению геометрии.

Цель изобретения - повышение эксплуатационной надежности конструкции.

Поставленная цель достигается тем, что центральный стержень установлен с возможностью осевого перемещения.

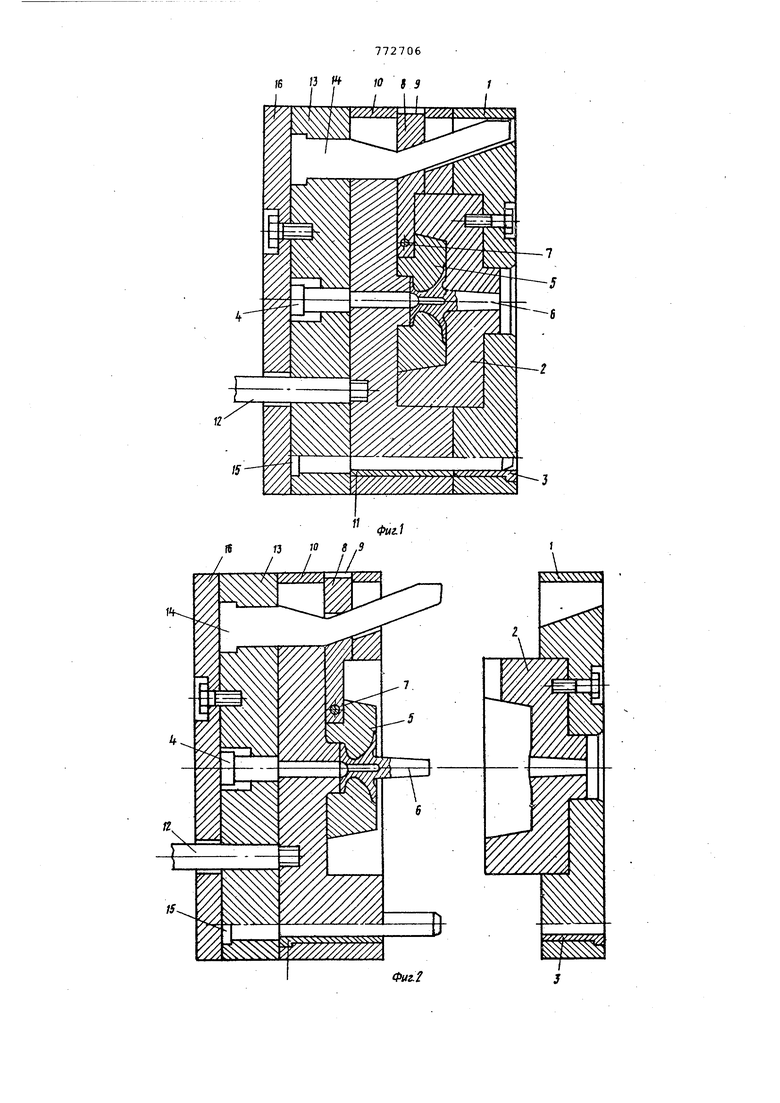

На фиг. 1 изображена предлагаемая пресс-форма, общий вид в разрезе; на фиг. 2 - то же, в раскрытом положенин, на фиг. 3 - подвижная полуформа в момент остановки центрального стержня; на фиг. 4 - то же, в конце хода толкания; на фиг. 5 - вид на подвижную полуформу.

Пресс-форма, содержит неподвижную полуформу, включающую плиту 1 с закрепленными в ней кольцевым замком 2 и втулками 3 и подвижную полуформу, включающую формообразующий центральный стержень 4, вкладыши 5, образующие поднутрения отливки б, соединенные посредством штифтов 7с. боковыми ползунами8, перемещающимися в направляющих 9 плиты 10 съема с втулками 11 и с выталкивателями 12, плиту 13 крепления с клиньями 14 и направляющими колонками 15, жестко скрепленную с подкладной плитой 16.

Пресс-форма работает следующим образом.

В закрытом состоянии в пресс-форму через отверстие в кольцевом замке 2 запрессовывают сплав и после необходимохо технологического времени выдержки пресс-форму раскрывают. При этом подвижная полуформа отходит от неподвижной, по окончании чего включается привод ги,дровыталкивателя, жестко соединенного с выталкивателями 12 (не показано). Выталкиватели 12 воздействуют на. плиту 10 съема, перемещающуюся на втулках 11 по направляющим колонкам 15. Боковые ползуны 8, азаимодействующие с клиньяи 14 р закрегшенньгми з плите 13 крепления подвижной полуфоргФЗр перемещаются в направляющик 9 плиты 10 съема, разводя в стороны, связанные с ними вкладыши 5, освобождая поднутрения отливки в, причем в конце хода толкания боковые ползуны 8 не выходят из зацепления с клиньями 14.

Центральный стержень-фиксатор 4, удерживаё У ый силой обжатия в результате усадки сплава, обеспечивает фиксацию отлиБкк 6 во время отвода боковых ползунов 8 до момента упора

бурта стержня 4 в дно установочного гнезда в плите 13 крепления. При дальнейшем продвижении плиты 10 съема происходит остановка стержня 4 и съем с него отливки б. При движении выталкивателей 12 ;Назад происходит возврат подвижной полуформы в исходное положение.

При закрытии пресс-формы направляющие колонки 15, взаимодействуя с втулкс1ми 3, фиксируют подвижную полу0 форму по отношению к неподвижной. . Кольцевой замок 2 обеспечивает плотное смыкание вкладышей 5. Пресс-форма снова готова к запрессовке сплава.

5 Изобретение позволяет повысить эксплуатационную надежность, снизить трудоемкость изготовления за счет упрощения конструкции пресс-формы, устранить ее поломки за счет своевременного вывода стержней из боковых поднутрений.

Формула изобретения

Пресс-форма для литья под давлением, преимущественно отливок с боковыми поднутрениями, содержащая неподвижную полуформу и подвижную, включающую плиту крепления, центральный стержень, плиту съема, установленную

с возможностью линейного перемещения относительно центрального стержня, боковые ползуны с формообразующими стержнями, установленные в плите съема и наклонные клинья, взаимодействующие с ползунами, отличающаяс я тем, что, с целью повышения эксплуатационной надежности конструкции, центральный стержень установлен

40 с возможностью осевого перемещения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 608605, кл. В 22 D 17/22, 1976. № 10 S 9

(5ГЗ в /5

/ / / //

itФиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1068221A1 |

| Прессформа для литья под давлением отливок с боковыми отверстиями | 1976 |

|

SU608605A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1983 |

|

SU1098660A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU772707A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1618498A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1253727A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1982 |

|

SU1080924A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1990 |

|

SU1759524A1 |

Авторы

Даты

1980-10-23—Публикация

1978-11-16—Подача