10

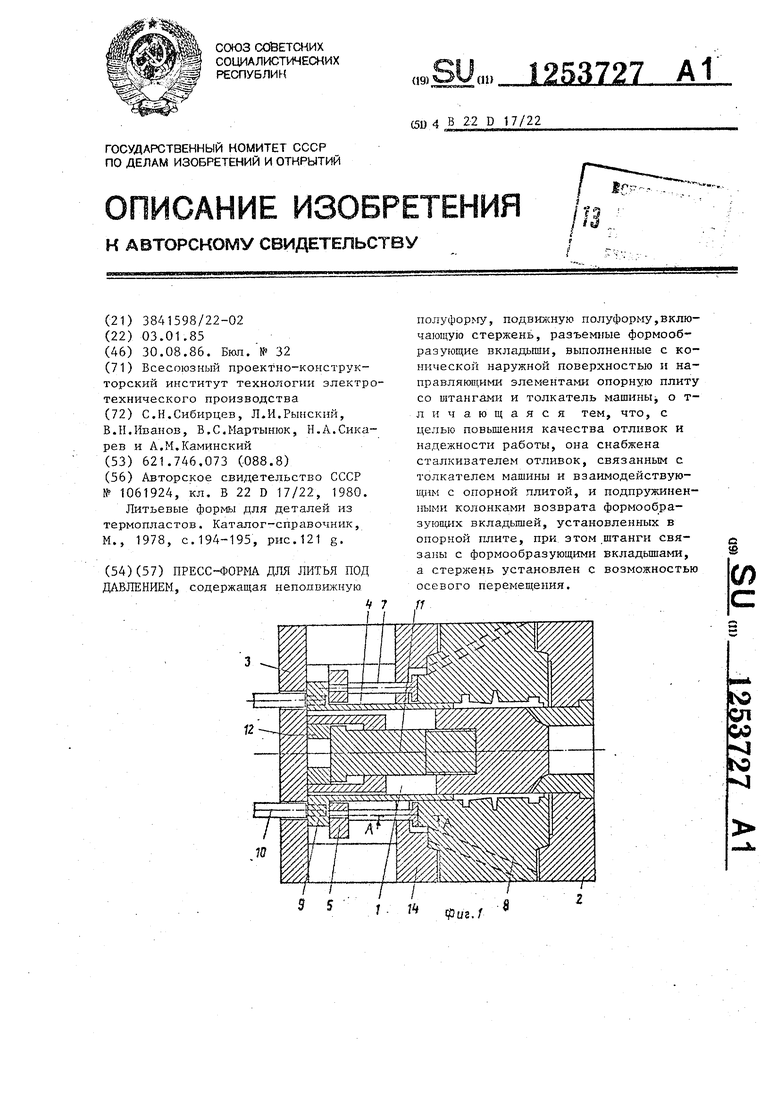

кольцо 12. Onoph 13 5 в наклонных направляющих элементах которых перемещаются формообразующие вкладьпли 8, крепятся к средней плите 14 с помощью болтов и штифтов. Колонки возврата 15 закреплеггы одним концом в опорной плите 5, подпружинены и служат для возвращения опорной плиты 5, штанг 7 и вкладьшей 8 з исходное положение. Конические гнезда средней плиты 14 и неподвижной полуформы 2 находят в момент закрытия пресс-формы на конические наружные поверхности

20

Изобретение относится к литейному производству, в частности к литью под давлением отливок с поднутрения- ми.

Целью изобретения является повышение качества отливок и надежность работы.

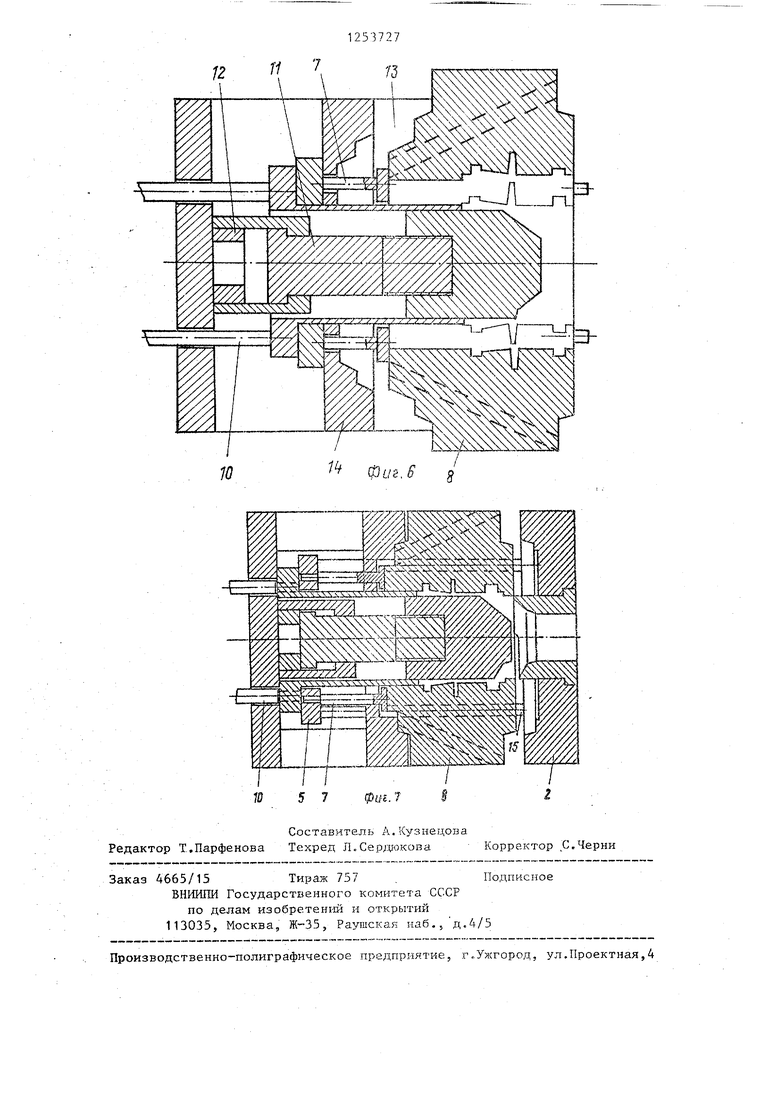

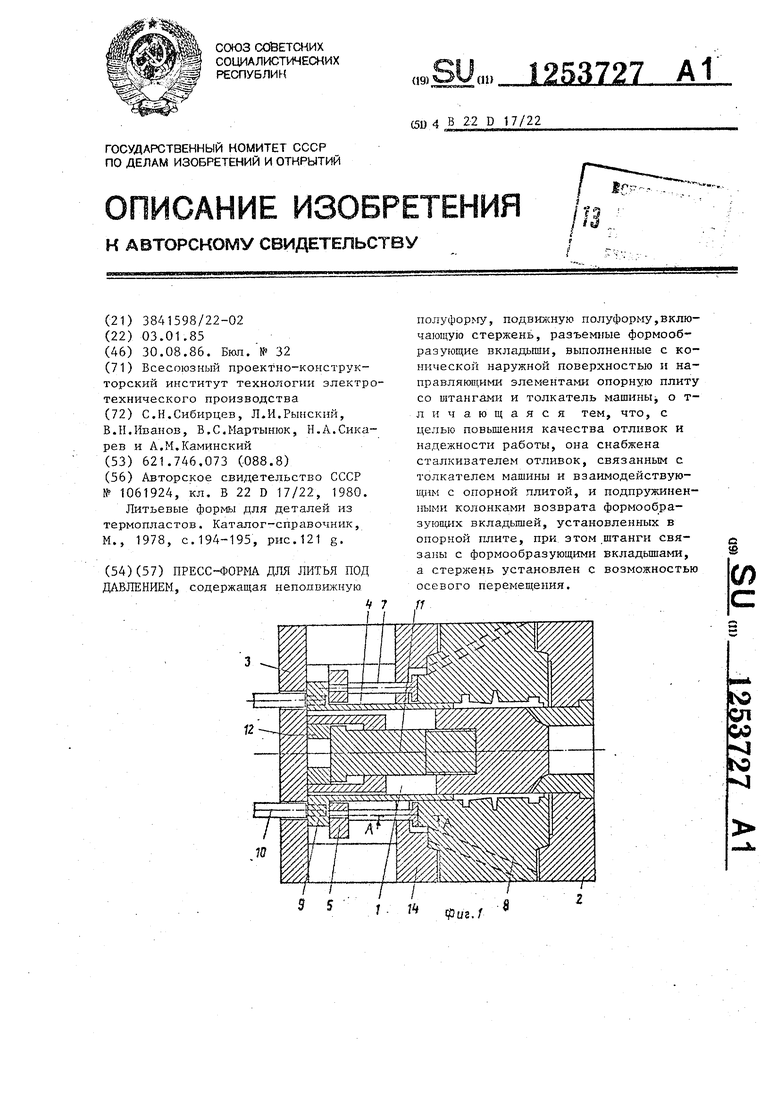

На фиг. 1 представлена пресс-форма в закрытом положении, разрез; на фиг. 2 - разрез А-А на фиг. 1| на фиг.3 - подвижная полуформа, вид в плане; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг.З; на фиг. 6 пресс-форма на стадии извлечения отливки, разрез; на фиг. 7 - то же, на стадии закрытия, разрез.

Пресс-форма состоит из подвизкиой 1 и неподвижной 2 полуформ. Подвижная полуформа 1 содержит подвижную плиту 3 с закрепленной на ней гильзой 4, опорную плиту 5s перемещающуюся по направляющим колонкам 6 и жестко связанную со штангами 7. Штан- 25 .ги 7 одним концом нег одвижно закреплены в опорной плите 5, а противоположный конец штанг конструктивно выполнен в виде двух заплечиков

С помощью заплечиков штангч 7 соединяются с формообразуюнщми вкладышами 8 (фиг. 2) о В подвгскной полу- форме имеется сталкиватель 9, прикрепленный к толкателям 10 ма1иины, также как и опорная плита 5, перемещающийся по направляюидам колонкам 6. Составной стержень 11 установлен в гильзе 4 с возможностью осевого перемещения в пределах зазора L, и опирается в исходном положении на опорное

12537272

В рабочем положении на стадии формования отливки пресс-форма закрыта. При этом опорная плита 5 пру- ясинами колонок возврата 15 прижата 5 к сталкивателю 9, который в свою очередь прижат к подвижной плите 3. Стержень 11 также находится в крайнем левом положении и прижат своим торцом к опорному кольцу 12.

После заливки металла в форму и выдержки для его кристаллизации пресс-форму раскрывают. Подвижная полуформа 1 отходит от неподвижной 2 на величину хода траверсы машины. Отливка остается в подвижной полуформе.

Процесс извлечения отливки из под- вюкной .полуформы 1 состоит из отрыва вкладышей 8 от отливки и снятия отливки со стержня 11 сталкивателем 9. Включением толкателей 10 машины сталкиватель 9 передает усилие толкания опорной плите 5, которая будучи жестко связанной со штангами 7, перемещаясь, заставляет последние взаимодействовать со вкладышами 8. Раскрытие вкладьш ей 8 с отрьшом их от отливки осуществляется за счет взаимодействия последних с плоскостя- 30 гда наклонных направляющих элементов опор 13 с одной стороны и взаимодействия заплечиков вкладышей 8 с плоскостью 4 заплечиков штанг 7 с другой. Соединение штанг 7 и вкладышей 8 с помощью заплечиков делает возможным ш взаимное скольжение по плоскости в направлении, перпендикулярном 11 тангам 7j и устраняет необходимость в использовании пружинных фиксаторов, что увеличивает надежность работы - пресс-формы.

Одновременно с раскрытием (отрывом) вкладышей 8 сталкиватель 9 воздействует на ОТЛИВКУ; перемещая ее вместе со стержнем 11 на величину зазора LO При этом стержень упирает - ся во внутренний торец гильзы 4 и останавливается. Дальнейшее перемещение сталкивателя 9 и опорной плиты 5 со штангами 7. при неподвижном стержне 11 приводит к съему отливки со стержня и дальнейшему раскрытию формообразующих вкладышей 8 пресс- формы. Дойдя до средней плиты 14,

35

40

45

50

вкладьшей 8 и предотвращают раскрытие gj опорная плита 5 и сталкиватель 9 пресс-формы в момент заливки

Пресс-форма работает следуюпдам образом.

останаливаются. Это положение соответствует наибольшему раскрытию вкладышей 8 пресс-формы и съему отопорная плита 5 и сталкиватель 9

останаливаются. Это положение соответствует наибольшему раскрытию вкладышей 8 пресс-формы и съему отливки со стержня 11. Лри таком разделении операций при извлечении отливки из пресс-форм с использованием плавающего стержня устраняется деформация отливок при подрыве вкла- дьцпей. После извлечения отливки обратным ходом толкателей 10 машины сталкиватель 9 возвращается в исходное положение, освобождая стержень 11 для нанесения на него смазки. Воз врат в исходное положение опорной штаты 5 со штангой 7 и вкладышами 8 осуществляется за счет взаимодействия неподвижной полуформы 2 с подпружиненными колонками возврата 15. Усилие сжатия, развиваемое пружинами колонок возврата 15, больше усилия, необходимого для подъема вкладшей 8 в наклонных элементах направ- ляющих опор 13. Использование подпружиненных колонок возврата позволяет избежать попадания грязи в полость разъема при закрытии пресс-формы и тем улучшить эксплуатацию последней и повысить качество литья.

При достижении опорной плитой 5 сталкивателя 9 опорная плита 5 останавливается; коническая наружная поверхность вкладышей 8 за счет складывания пружин колонок возврата 15 входит в коническое гнездо неподвижной полуформы 2 и закрывает пресс- форму. Цикл повторяется.

К-АМернуто)

фиг.2

фиъ.З

В-В

Фиг. 5

12

1i I

10

Фиё.е g

w

Составитель А.Кузнецова Редактор Т.,Парфенова Техред Л.Сердажова Корректор ,С.Черни

Заказ 4665/15 Тираж 757 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская иаб,, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1990 |

|

SU1748930A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1061924A1 |

| Пресс-форма для литья под давлением | 1986 |

|

SU1359064A2 |

| Прессформа для литья под давлением | 1975 |

|

SU535136A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1068221A1 |

| Пресс-форма для литья под давлением | 1978 |

|

SU772706A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU910346A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU876279A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1618498A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1061924A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литьевые формы для деталей из термопластов | |||

| Каталог-справочник, М., 1978, с.194-195, рис.121 g. | |||

Авторы

Даты

1986-08-30—Публикация

1985-01-03—Подача