(54) АВГОМ.л ГИЧ СКАЯ ЛИТЕЙНАЯ ЛИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Автоматическая литейная линия | 1987 |

|

SU1447567A1 |

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

i

Изобретение относится к л.ггенлоуу производству, в частности к литейным линиям изготовления отливок в опоках.

Известна автоматическая литейная линия содержашая формовочные механизмп, выдавливатель форм, распаровщик форм, механизм очистки опок и подопечных плит, связанных между собой приводными рольгангами, образующими ветви охлаждения залитых форм, возврата пустых опок и подопочных плит 1.

Значительное время охлаждения отливок и высокая производительность обуславливают наличие в известной линии длинной ветви охлаждения отливок в опоке, а, следовательно, наличие длинных ветвей возврата пустых опок и подопочных плит, большой пары опок на линии, что значительно увеличивает габаритные размеры, металлоемкость и энергоемкость линии.

При изготовлении отливок большой металлоемкости линия обладает низкой технологической надежностью, вызванной недостаточным временем охлаждения отливок впоследствие невозможности размещения в пролетах литейных цехов ветвей охлаждения необходимой длины.

Исль изобретения - снижение металлоемкости, энергоемкости и производственной площади линии за счет использования ветви возврата, подопочных плит для дополнительного охлаждения отливок в коме.

Поставленная цель достигается тем, что 5 линия, содержащая расположенные в технологической последовательности формовочный блок, кантователи, сборщик форм, нагружатель форм, выдавливатель форм, распаровщик, механизмы очистки опок и подо.- почных плит, угловые передаточные механизмы связанные между собой приводными рольганга Mit-, образующими ветви охлаждения залитых форм, возврата пустых опок и подопочных плит, снабжена размещенными на раме выдавливателя форм горизонтальными роликовыми балками с приводом их синхронного перемещения в вертикальной плоскости.

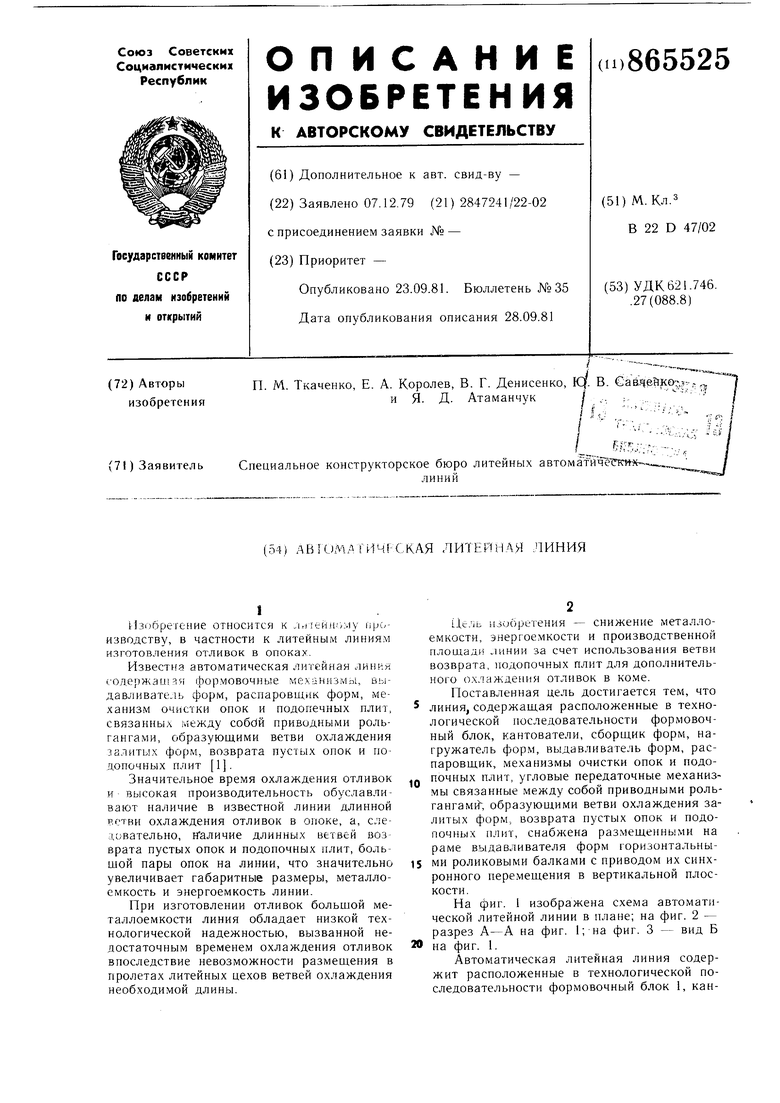

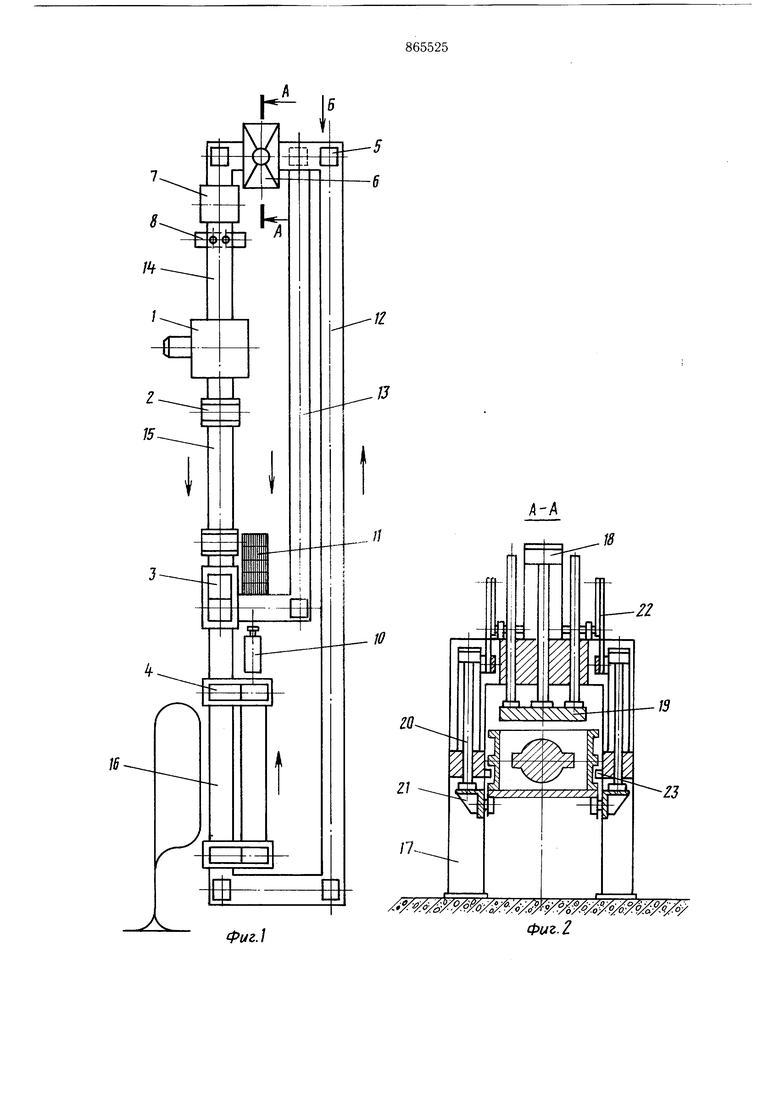

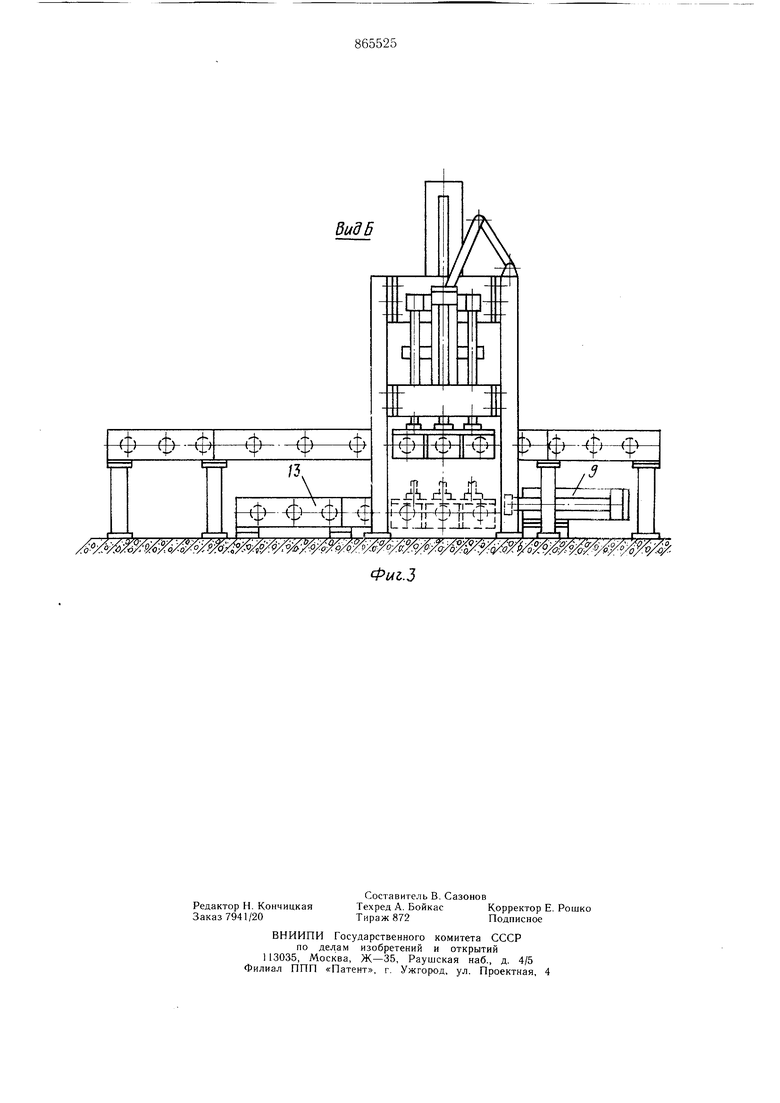

На фиг. 1 изображена схема автоматической литейной линии в плане; на фиг. 2 - разрез А-А на фиг. 1;на фиг. 3 - вид Б

20 на фиг. 1.

Автоматическая литейная линия содержит расположенные в технологической последовательности формовочный блок 1, кантователи 2, сборщик 3 форм, нагружатель форм 4, угловые передаточные механизмы 5, выдавливатель 6 форм, распаровщик опок 7, механизм очистки опок 8, толкатели 9 и 10, выбивную решетку 11, связанных между собой приводными рольгангами, образующими ветвь 12 охлаждения отливок в опоках, ветвь 13 возврата подопочных плит, ветвь 14 возврата пустых опок, участок 15 простановки стержней, участок 16 заливки форм. Выдавливатель форм 6 состоит из опорной рамы 17, несущей механизм выдавливания кома и механизм приема и опускания кома. Механизм выдавливания кома состоит из гидроцилиндра 18 и плиты 19, несущей две направляющие. Плита 19 жестко закрёплена на щтоке гидроцилиндра 18. Д1еханизм приема и опускания кома состоит из двух 1идроцилпндров 20, на штоках которых жестко закреплены горизонтальные роликовые балки 21. Синхронность движения роликовых балок 21 в вертикальной плоскости обеспечивается рычажным синхронизаторо.м 22. На раме 17 имеются жесткие упоры 23. В верхнем положении роликовые балки 21 находятся на уровне ветви охлаждения отливок в опоках 12, в нижнем -- на уровне ветви возврата подопочных плит 13. Литейная автоматическая линия работает следующим образом. Распарованные и очищенные опоки поступают в формовочный блок 1, который поочередно изготовляет полуформы и «верха. Изготовленные полуформы транспортируются рольгангами в кантователь 2, поворачиваются отпечатком вверх, затем в полуформы «низа проставляются стержни, полуформы «верха, кантуются и поступают в сборщик форм 3. В сборщике форм 3 полуформа «низа собирается с полуформой «верха. Собранная форма устанавливается на подопочную плиту и транспортируется на участок 16 заливки, где осуществляется нагружение и заливка форм. Залитые формы поступают на ветвь охлаждения отливок в опорах 12. Угловые передаточные механизмы 5 служат для изменения направления движения форм, опок и подопочных плит на 90°. С участка охлаждения отливок в опоках 12 залитые формы с подопочными плитами поступают на роликовые балки 21 выдавливателя 6 форм, находящиеся в верхнем положении. При подаче масла в верхнюю полость гидроцилиндра 18 плита 19 начинает двигаться вниз, нажимает на форму, находящуюся па подопочной нлите, удерживаемой роликовыми балками 21 и вместе с ними продолжает опускаться, при этом масло из щтоковых полостей гидроцилиндров 20 вытесняется в напор| 1ую магистраль. Пижняя опока доходит до жесткого упора 23, опоки останавливаются. Плита 19, продолжая двигаться вниз, выдавливает ком из опок, который опускается зажатый между плитой 19 и подопочной плитой. По окончании выдавливания кома плита 19 останавливается, масло подается в нижнюю нолость гидроцилиндра 18 и верхние полости гидроцилиндров 20. Под действием масла плита 19 возвращается в верхнее положение, а роликовые балки 21 опускают подопочную плиту с комом до уровня ветви возврата подопочных плит 13. Роликовые балки 21 останавливаются, толкатель 9 выталкивает подопочную плиту с комом с роликовых балок 21 на ветвь возврата подопочных плит 13. В конце ветви возврата подопочных плит толкатель 10 сталкивает ком с подопочной плиты на выбивную решетку 11, а освободившаяся подопочная плита очищается и подается в сборщик 3 форм. После выталкивания подопочной плиты с комом с роликовых балок 21 на ветвь охлаждения масло подается в нижние полости гидроцилиндров 20. Роликовые балки 21 поднимаются гидроцилиндрами 20 вверх, снимают выбитые опоки с жестких упоров 23 и останавливаются с ними в верхнем положении. При подаче в выдавливатель 6 форм следующей залитой формы, выбитые опоки выдаются на ветвь возврата пустых опок 14, распариваются, очищаются и подаются в формовочный блок 1, после чего цикл работы линии повторяется. Использование ветви возврата подопочных плит для охлаждения отливок приводит к уменьшению длины, металлоемкости и энергоемкости линии. Формула изобретения Автоматическая литейная линия, содержащая расположенные в технологической последовательности формовочный блок, контователи, сборщик форм, нагружатель форм, выдавливатель форм, распаровщик, механизм очистки опок и подопочных нлит, угловые передаточные механизмы, связанные между собой приводными рольгангами, образующими ветви охлаждения залитых форм, возврата пустых опок и подопочных плит, отличающаяся тем, что, с целью снижения металлоемкости, энергоемкости и производственной площади линии за счет использования ветви возврата подопочных плит для дополнительного охлаждения отливок в коме, она снабжена размещенными на раме выдавливателя форм горизонтальными роликовыми балкамиSс приводом их синхронного перемещения в вертикальной плоскости. Источники информации, принятые во внимание при экспертизе 1. Аксенов П. Н. Оборудование литейных цехов. М., «Машиностроение, 1977, с. 219, рис. 189.

vV

Фиг.

Фиг. 2

Ф1А1.3

Авторы

Даты

1981-09-23—Публикация

1979-12-07—Подача