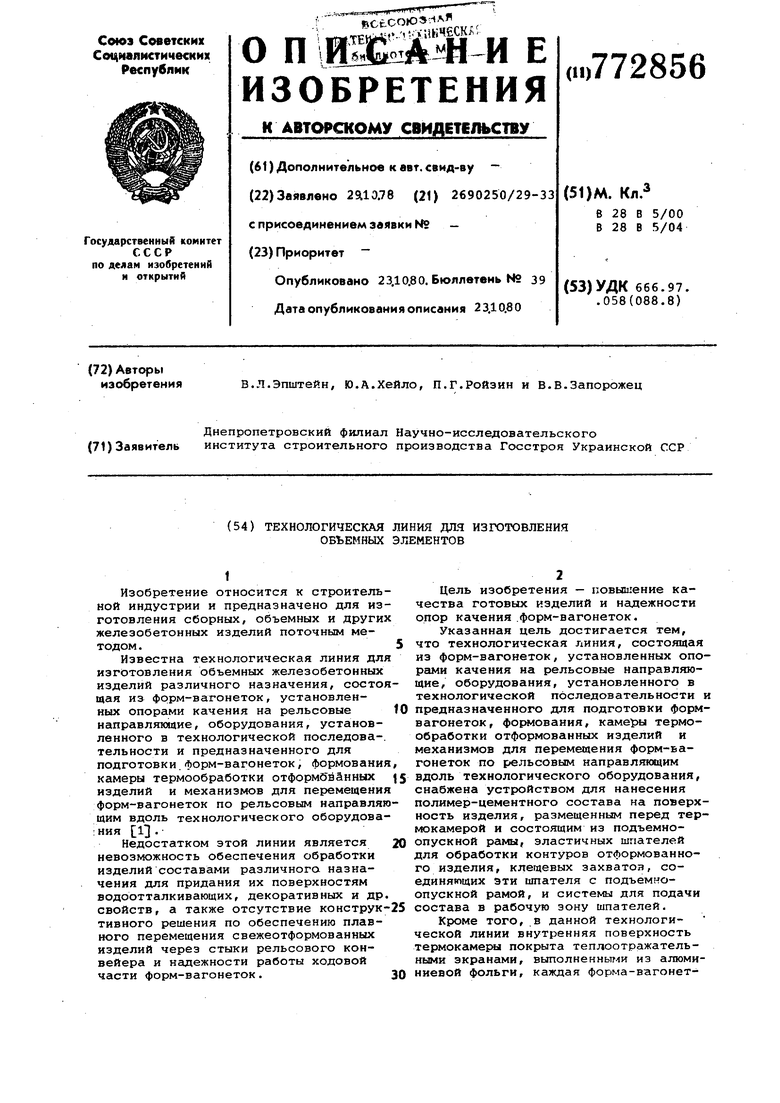

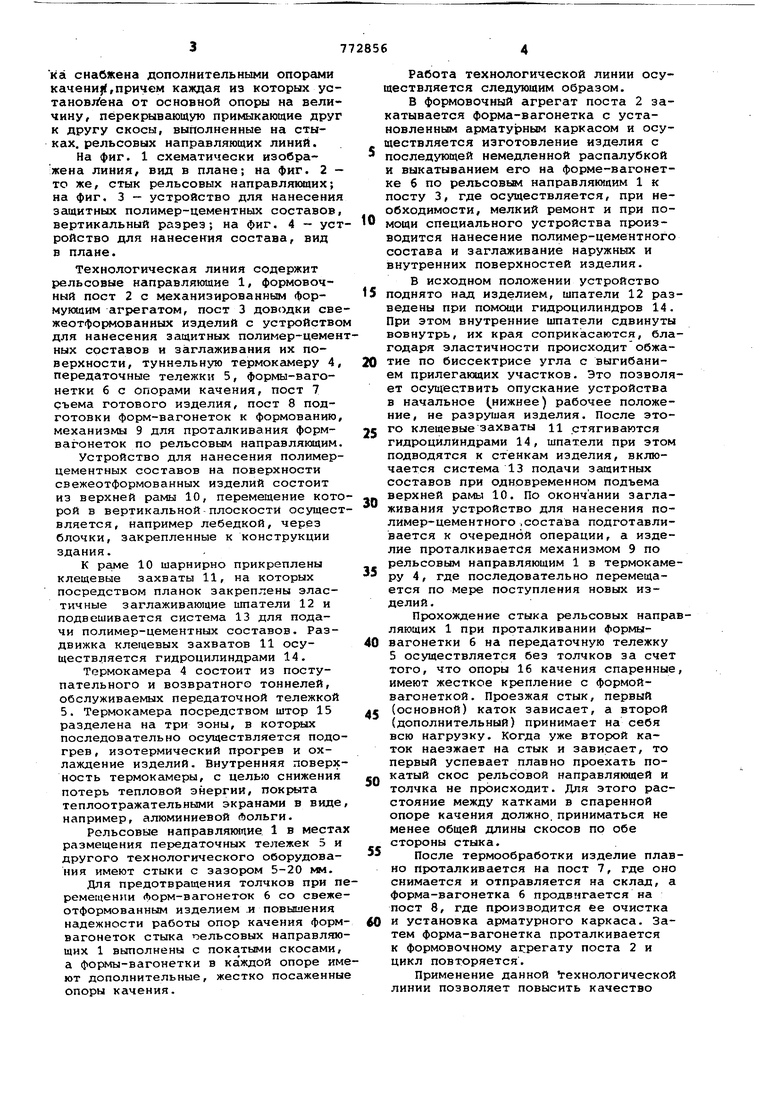

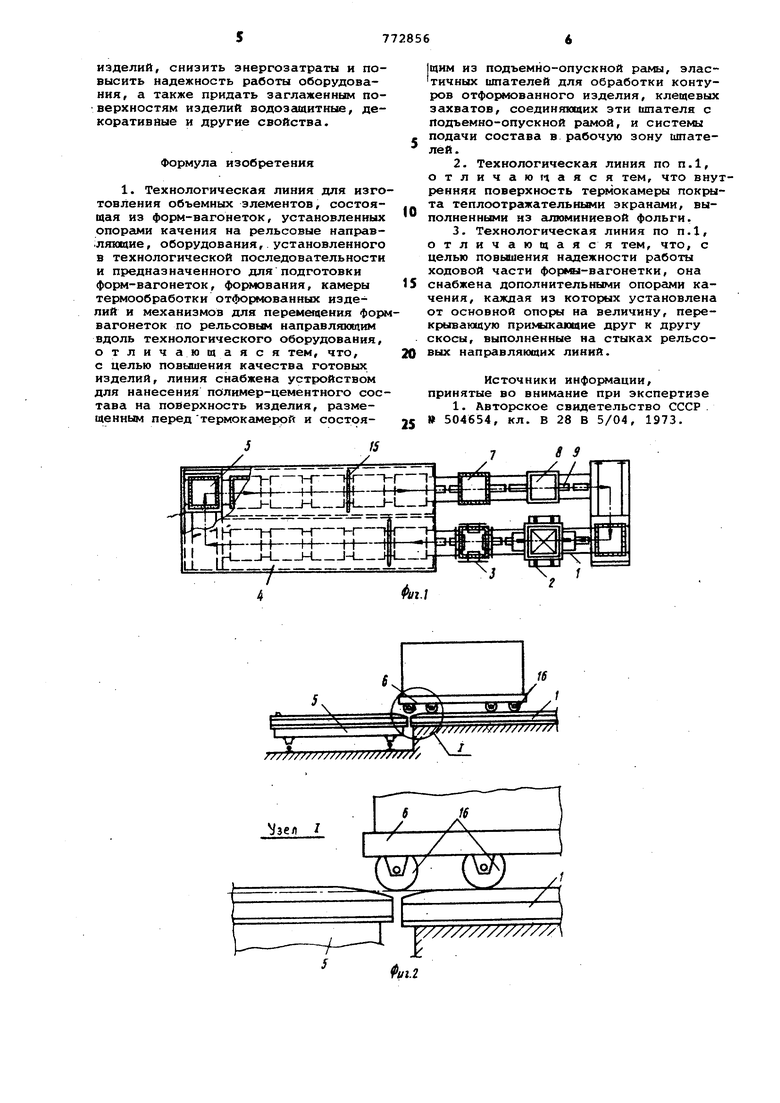

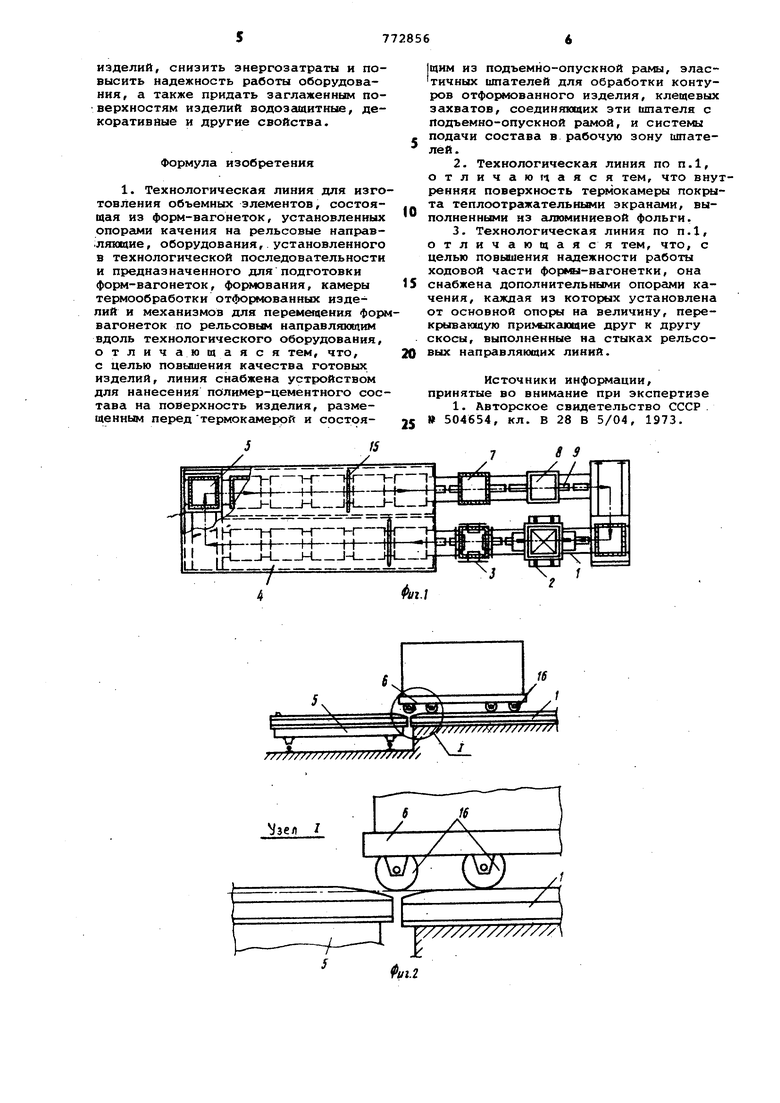

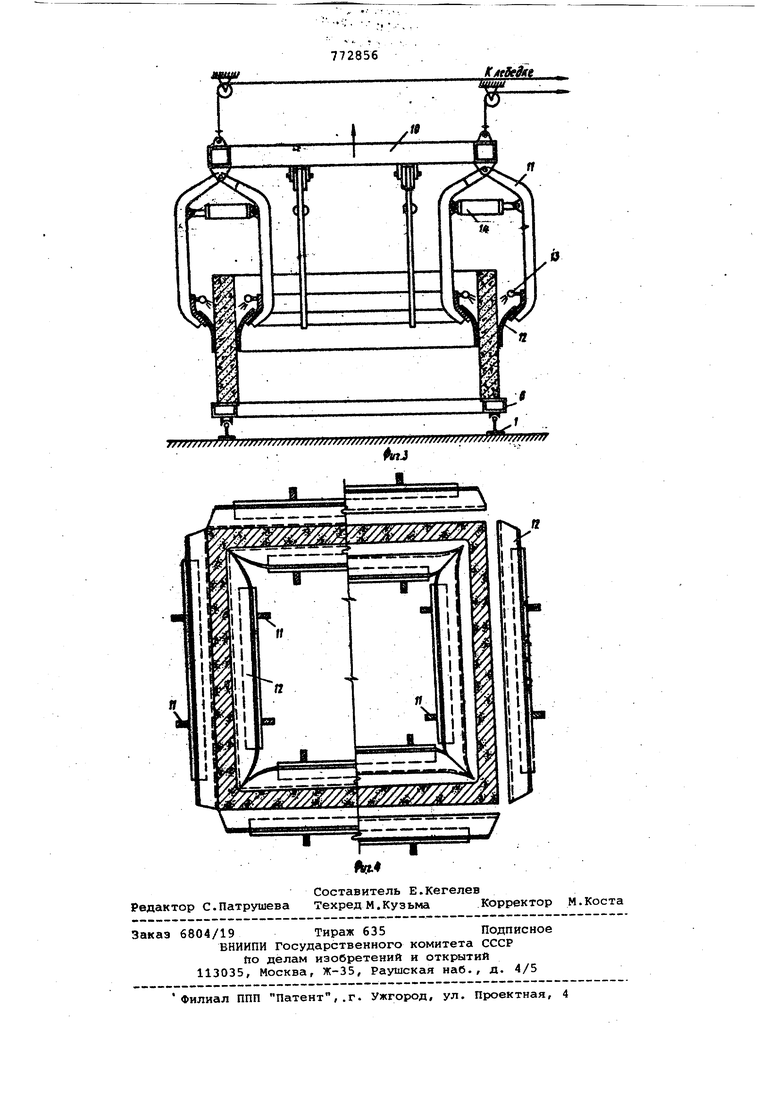

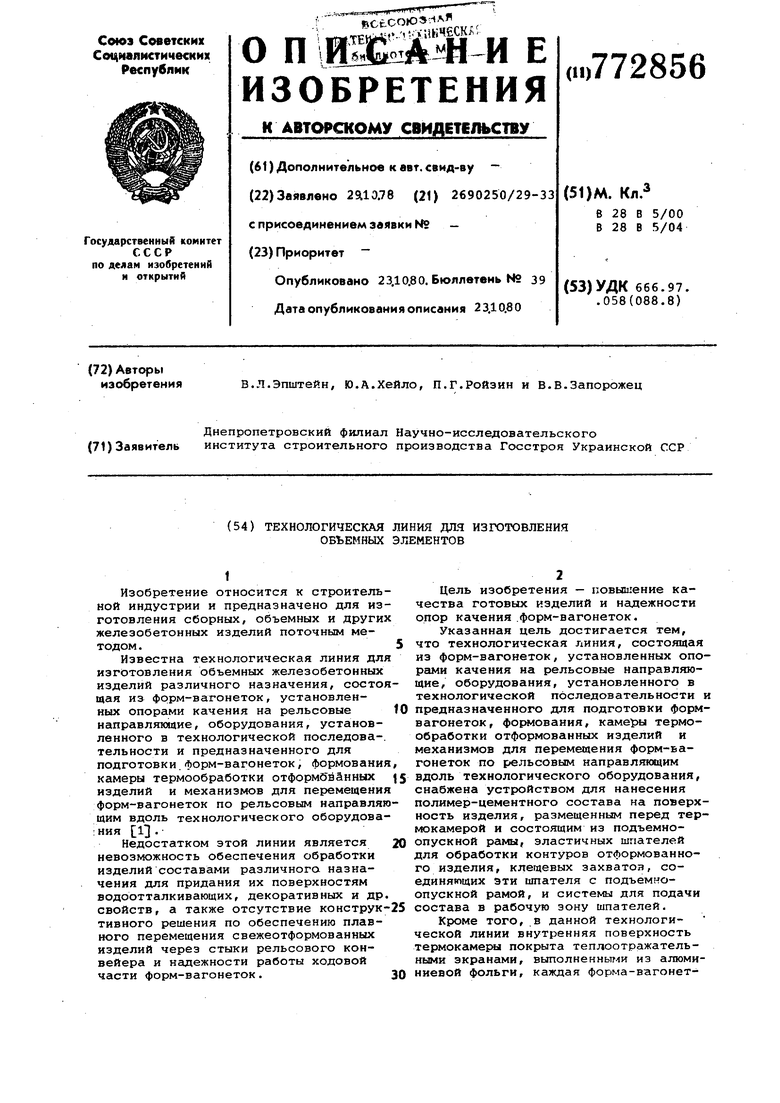

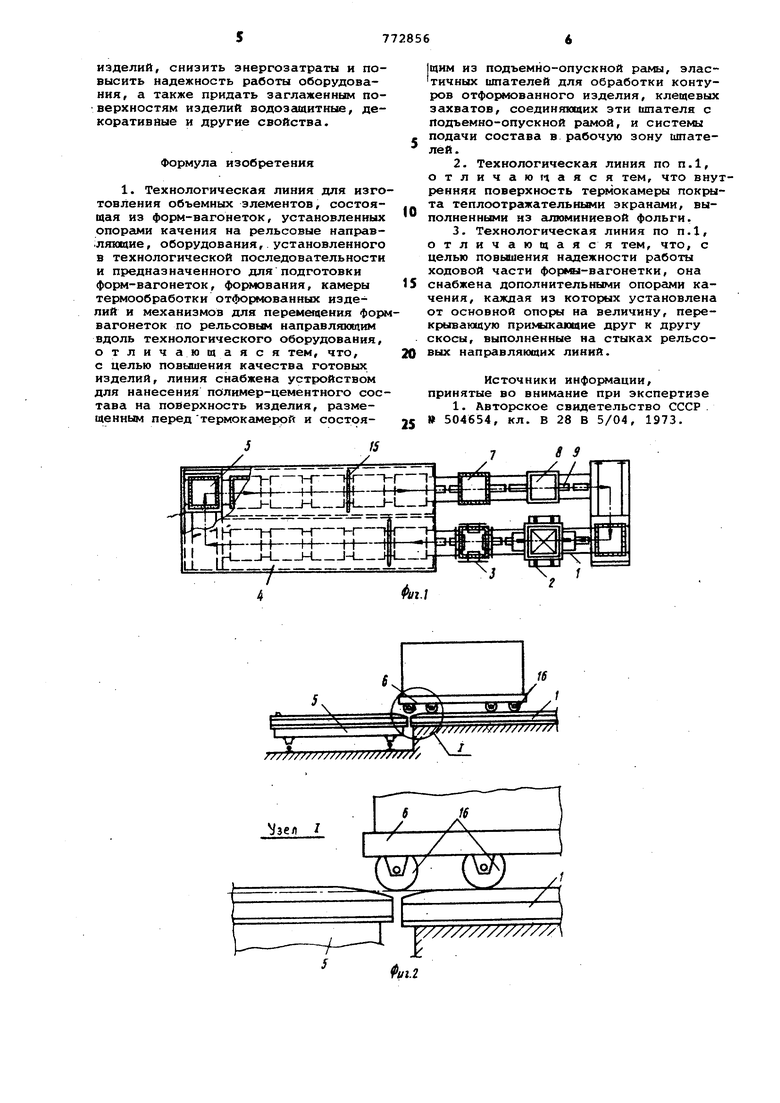

ka снабжена дополнительными опорами качени|(, причем каждая из которых установ /ена от основной опоры на величину, перекрывающую примыкающие друг к другу скосы, выполненные на стыках, рельсовых направляющих линий. На фиг. 1 схематически изобра жена линия, вид в плане; на фиг. 2 - то же, стык рельсовых направляющих; на фиг. 3 - устройство для нанесения защитных полимер-цементных составов, вертикальный разрез; на фиг. 4 - устройство для нанесения состава, вид в плане.

Технологическая линия содержит рельсовые направляющие 1, формовочный пост 2 с механизированным формующим агрегатом, пост 3 доводки свежеотфоЕ ованных изделий с устройством для нанесения защитных полимер-цеменных составов и заглаживания их поверхности, туннельную термокамеру 4, передаточные тележки 5, формы-вагонетки б с опорами качения, пост 7 съема готового изделия, пост 8 подготовки форм-вагонеток к формованию, механизмы 9 для проталкивания формвагонеток по рельсовым направляющим. Устройство для нанесения полимерцементных составов на поверхности свежеотформованных изделий состоит из верхней рамы 10, перемещение которой в вертикальной-плоскости осуществляется, например лебедкой, через блочки, закрепленные к конструкции здания.

К раме 10 шарнирно прикреплены клещевые захваты 11, на которых посредством планок закреплены эластичные заглаживающие шпатели 12 и подвешивается система 13 для подачи полимер-цементных составов. Раздвижка клещевых захватов 11 осуществляется гидроцилиндрами 14.

Термокамера 4 состоит из поступательного и возвратного тоннелей, обслуживаемых передаточной тележкой 5. Термокамера посредством штор 15 разделена на три зоны, в которых последовательно осуществляется подогрев, изотермический прогрев и охлаждение изделий. Внутренняя поверхность термокамеры, с целью снижения потерь тепловой энергии, покрыта теплоотражательными экранами в виде например, алюминиевой Лольги.

Рельсовые направляющие 1 в местах размещения передаточных тележек 5 и другого технологического оборудования имеют стыки с зазором 5-20 мм.

Для предотвращения толчков при перемещении форм-вагонеток 6 со свежеотформованным изделием .и повышения надежности работы опор качения формвагонеток стыка пельсовых направляющих 1 выполнены с покатыми скосами, а формы-вагонетки в каждой опоре имеют дополнительные, жестко посаженные опоры качения.

Работа технологической линии осуществляется следующим образом.

В формовочный агрегат поста 2 закатывается форма-вагонетка с установленным арматурным каркасом и осуществляется изготовление изделия с последующей немедленной распалубкой и выкатыванием его на форме-вагонетке б по рельсовьнл направляющим 1 к посту 3, где осуществляется, при необходимости, мелкий ремонт и при помощи специального устройства производится нанесение полимер-цементного состава и заглеасивание наружных и внутренних поверхностей изделия.

В исходном положении устройство поднято над изделием, шпатели 12 разведены при помощи гидроцилиндров 14. При этом внутренние шпатели сдвинуты вовнутрь, их края соприкасаются, благодаря эластичности происходит обжатие по биссектрисе угла с выгибанием прилегакяцих участков. Это позволяет осуществить опускание устройства в начальное (нижнее) рабочее положение, не разрушая изделия. После этого клещевые захваты ц стягиваются гидроцилйндрами 14, шпатели при этом подводятся к стенкам изделия, включается система 13 подачи згицитных составов при одновременном подъема верхней рамы 10. По окончании заглаживания устройство для нанесения полимер-цементного .состава подготавливается к очередной операции, а изделие проталкивается механизмом 9 по рельсовым направляющим 1 в термокамеру 4, где последовательно перемещается по мере поступления новых изделий .

Прохождение стыка рельсовых напраляющих 1 при проталкивании Формывагонетки 6 на передаточную тележку 5 осуществляется без толчков за счет того, что опоры 16 качения спаренные имеют жесткое крепление с формойвагонеткой. Проезжая стык, первый (основной) каток зависает, а второй (дополнительный) принимает на себя всю нагрузку. Когда уже второй каток наезжает на стык и зависает, то первый успевает плавно проехать покатый скос рельсовой направляющей и толчка не происходит. Для этого расстояние между катками в спаренной опоре качения должно, приниматься не менее общей длины скосов по обе стороны стыка.

После термообработки изделие плавно Проталкивается на пост 7, где оно снимается и отправляется на склад, а форма-вагонетка 6 продвигается на пост 8, где производится ее очистка и установка арматурного каркаса. Затем форма-вагонетка проталкивается к формовочному агрегату поста 2 и цикл повторяется.

Применение данной технологической линии позволяет повысить качество изделий, снизить энергозатраты и повысить надежность работы оборудования, а также придать заглаженным поверхностям изделий водозсшитные, декоративйые и другие свойства. Формула изобретения 1. Технологическая линия для изго товления объемных элементов, состоящая из форм-вагонеток, установленных опорами качения на рельсовые направ.ляющие, оборудования, установленного в технологической последовательности и предназначенного для подготовки форм-вагонеток, формования, камеры термообработки отформованных изделий и механизмов для перемещения форм вагонеток по рельсовым направляющим вдоль технологического оборудования, отличающаяся тем, что, с целью повышения качества готовых изделий, линия снабжена устройством для нанесения полимер-цементного состава на поверхность изделия, размещенным перед термокамере и состоящим из подъемно-опускной рс1мы, эластичных шпателей для обработки контуров отфор к ванного изделия, клещевых захватов, соединяющих эти шпателя с подъемно-опускной рамой, и системы подачи состава в рабочую зону шпателей. 2.Технологическая линия по п.1, отличающаяся тем, что внутренняя поверхность термокамеры покрыта теплоотражательньти экранами, выполненными нз сшюминиевой фольги. 3.Технологическая линия по п.1, отличающаяся тем, что, с целью повышения надежности работы ходовой части формы-вагонетки, она снабжена дополнительными опорами качения, каждая из которых установлена от основной опоры на величину, перекрывающую примыкающие друг к другу скосы, выполненные на стыках рельсовых направляющих линий. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР . 504654, кл. В 28 В 5/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления железобетонных изделий | 1980 |

|

SU931472A2 |

| Конвейер для перемещения форм-вагонеток на технологической линии | 1980 |

|

SU950532A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU685497A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU903112A1 |

| Технологическая линия для изготовления комплексных плит покрытий | 1985 |

|

SU1321588A1 |

| Конвейерная линия для производства железобетонных изделий | 1979 |

|

SU863352A1 |

| Технологическая линия для изготовления железобетонных изделий | 1975 |

|

SU560752A1 |

| Конвейерная линия для изготовления строительных изделий | 1980 |

|

SU897517A1 |

Vse/i /

Авторы

Даты

1980-10-23—Публикация

1978-11-29—Подача