Изобретение относится к области обработки металлов давлением и предназначено для получения тонкостенных изделий типа прямоугольных коробок с замкнутым или незамкнутым контуром с переменной по периметру толщиной стенки, а также П-образных изделий с произвольным соотношением толщин и высот полок. При выдавливании таких изделий со свободным истечением металла в зазор мезкду пуансоном и матрицей, из-за большой неравномерности деформаций по сечению заготовки, они получаются недоброкачественными. Качественное изделие можно получить в том случае, если будут созданы условия, обеспечивающие необходимые скорости истечения металла на всех участках зазора между пуансоном и матрицей. Одним из способов обеспечения таких условий является приложение противодавления на торец выдавливаемого изделия LI . Известен также способ, по котором противодавление .накладывают на торец по всему периметру изделия кольцевым прижимным пуансоном, охватывающим формирующий пуансон, в течение всего процесса деформирования 2J . Такой способ применим только для выдавливания толстостенных изделий. В большинстве же случаев детали типа прямоугольных коробок с полостью, смещенной относительно наружного контура, имеют участки с незначительной толщиной стенки. В таких случаях кольцевые прижимные пуансоны или практически невозможно изготовить, или они будут неработоспособны. Известные способы не позволяют выдавливать П-образные изделия с произвольным соотношением толщин и высот полок. Недостатком этих способов является также то, что они не позволяют применять пуансоны и матрицы с калибрующими поясками, что приводит к значительному повышению усилия выдавливания. По этим причинам в настоящее вреК«я упомянутые изделия получают путем вьщавливания полых деталей с одинаковой по периметру толщиной и высотой стенки и последующим удалением значительного напуска фрезерованием или другим способом со снятием стружки.

Цель изобретения - обеспечить возможность получения тонкостенных изделий с переменной по периметру толщиной стенкИ| а также произвольным соотношением толщин и высот полок.

Цель достигается тем, что противодавление прикладывают на участке максимальной толщины стенки изделия, а прижимной пуансон перемещают в направлении истечения материала изделия с Той же скоростью.

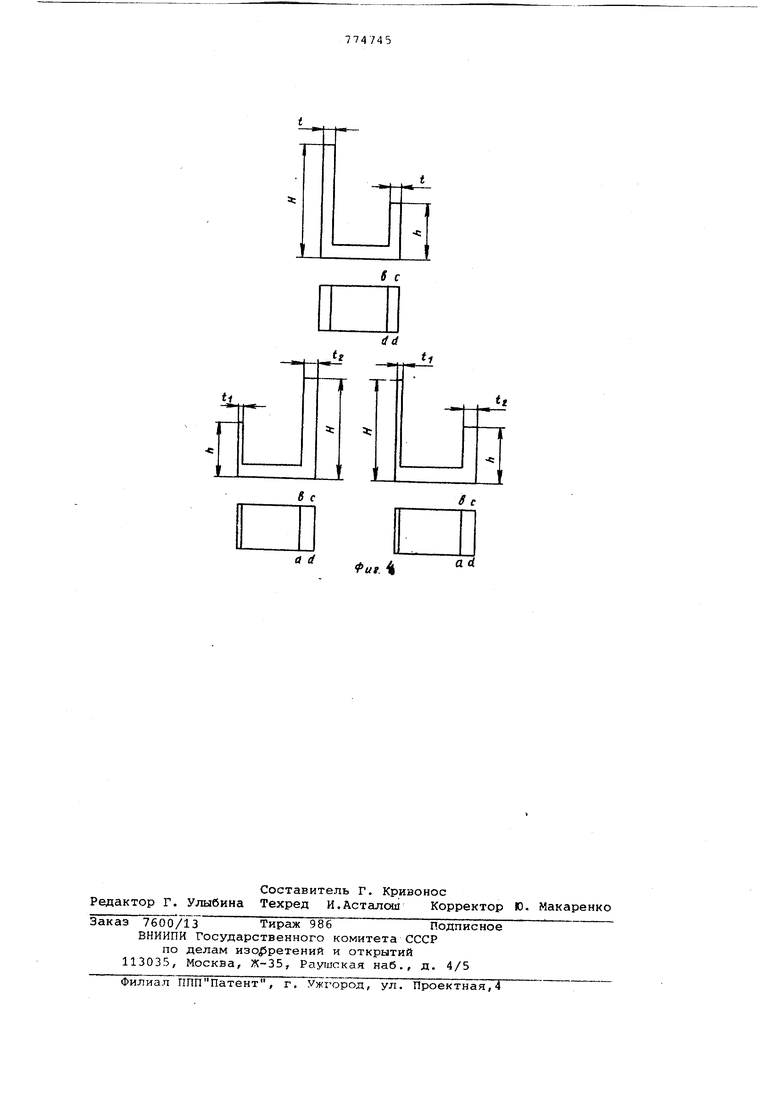

На фиг. 1 и 2 изображены соответственно начальная и конечная стадии вьщавливания коробки; на фиг. 3 и 4-примеры изделий, выдавливание которых известным способом практически осуществи ть невозможно.

Полученную любым способом сплошную заготовку 1 помещают в матрицу 2(фиг. 3) на выталкиватель 3, после чего деформирующий 4 и прижимной 5 пуансоны одновременно подводят к заготовке.

В момент начала истечения металла в зазор между пуансоном 4 и матрицей 2 к заготовке 1 на участке abed максимального зазора(фиг.1 и 2) прикладывают необходимое противодавление Рр, передаваемое прижимным пуансоном 5, и одновременно сообщают ему движение со скоростью, равной заданной скорости V, истечения металла в зазор на участке приложения противодавления. Противодавление Р, , достаточное для перераспределения потоков металла в очаге деформации может устанавливаться с помощью,например, регулятора потока жидкости в гидросистеме противодавящего устройства. Скорость истечения метешла V в зазор между пуансоном 4 и матрицей 2 является величиной, известной при заданных геометрических параметрах изделия и скорости деформирования УО ,и может сообщаться прис кимному пуансону любым известным способом.

Выдавливание в таких условиях позволяет получить необходимую скорост истечения металла в зазор между пуансоном 4 и матрицей 2 при любых заданных геометрических параметрах изделия, так как, с одной стороны,благодаря противодавлению Р скорость истечения металла в зазор на участке е его приложения не может превысить заданную скорость V (фиг.4),а с другой - она не может быть меньше этой скорости по той причине, что прижимной пуансон 5 движется со.скоростью

п 2, -i действует закон наименьщего сопротивления.

Предложенный способ не требует точного дозирования усилия противодавления, достаточно лишь выполнить условие РП Рц , что легко достигается с помощью регулятора потока жидкости в гидросистеме противодавящего устройства штампа.

Предложенный способ может быть использован во многих отраслях промьш0 ленности для изготовления полых изделий с переменной по периметру тол1,иной стенки, а также П-образных изделий с любым заданным соотношением толщин t , t/ и высот Н, h полок

5 (фиг.2).

Формулй изобретения

Способ выдавливания полых изделий с приложением противодавления от прижимного пуансона на торец выдавливаемого изделия, отличающий с я тем, что, с целью возможности получения коробчатых изделий с переменной по периметру толщиной стенки,

5 а также произвольным соотношением тЬлщин и высот полок, противодавление прикладывают на участке максимальной толщины стенки изделия, а прижимной пуансон перемещают в направлении истечения материала изделия с той же :коростью.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3631706, кл. 72-354, опублик, 13.03.73.

2.Патент Франции № 1108725, кл. В 23 К, опублик. 10.07.75.

Фиг. 1

.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования цилиндрических изделий с фланцами | 1988 |

|

SU1562055A1 |

| Способ получения деталей типа стаканов с переменной толщиной стенки | 1985 |

|

SU1294448A1 |

| Способ изготовления осесимметричных изделий с круговыми утолщениями | 1979 |

|

SU902974A1 |

| Штамп для выдавливания полых деталей | 1978 |

|

SU738740A1 |

| Способ изготовления деталей типа стаканов и устройство для его осуществления | 1980 |

|

SU1238877A1 |

| Штамп обратного выдавливания для закрытой объемной штамповки | 1977 |

|

SU645746A1 |

| Штамп для выдавливания изделийКОРОбчАТОй фОРМы | 1978 |

|

SU816653A1 |

| Способ непрерывного прессования порошков | 1984 |

|

SU1273212A1 |

| Способ изготовления труб с фланцами и устройство для его осуществления | 1990 |

|

SU1801665A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166398C2 |

0,5

- «

6с

50

а d

. 4

Авторы

Даты

1980-10-30—Публикация

1978-03-20—Подача