54) УСТАНОВКА ДЛЯ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки внутренних продольных швов обечаек | 1976 |

|

SU610647A1 |

| Устройство для одновременной сварки двух угловых или нахлесточных швов | 1974 |

|

SU647088A1 |

| СТЕНД ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2392101C2 |

| Установка для автоматической сварки | 1988 |

|

SU1590299A1 |

| Устройство для сварки | 1987 |

|

SU1479253A1 |

| Поточная линия для сборки под сварку и сварки продольных швов балок коробчатого сечения | 1983 |

|

SU1165547A1 |

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| Сварочная установка | 1975 |

|

SU556919A1 |

| Устройство для дуговой сварки | 1985 |

|

SU1318378A1 |

| Устройство для тепловой обработки металла | 1983 |

|

SU1155404A1 |

Изобретение относится к области сварки, к оборудованию для установки и перемещения сварочных аппарато конкретнее к установкам для перемещения самоходных сварочных аппаратов, например для сварочного автомата серии А-1401, при автоматической сварке прямолинейных швов балок колонн,сосудов цилиндрической и кон ческой форм, стрел экскаваторов и других изделий. Известна катучая балка с направляющей для перемещения сварочных автоматов для автоматической сварки прямолинейных швов l . Недостатком балки, которая для настройки по шву перемещается в направлении, перпендикулярном к направлению сварочного шва, является наличие рельсовых путей, уложенных на колонны-опоры и занимакидих рабочую зону цеха. Кроме того, наличие рельсовых путей, перпендикулярных к технологическому потоку, создает значительные трудности для межопера ционного транспорта, для работы цехового мостового крана. Известная балка не позволяет производить свар ку прямолинейных швов, расположенны под углом к продольной оси изделия, как например, сварку стрел экскаваторов, имеющих переменное сечение, в виде пологой пирамиды. Наиболее близкой по технической сущности и достигаемому результату является установка для сварки, содержащая направлякдцую для сварочной головки, шарнирно смонтированную на поворотных рычагах, установленных своей осью в отверстиях поворотных консолей, закрепленных на осях двух стоек. Привод поворота консолей и рычагов выполнен в виде электродвигателя с червячным редуктором и тормозом на каждом шарнире, соединяющем рычаги и консоли, также установлены электрогидравлические тормозы, а упомянутый привод кинематически связан с рычагом через муфту сцепления и червячный редуктор. Для установки направляющей балки на необходимую высоту на стойках смонтированы электродвигатели подъема поворотных консолей , перемещающихся по направляющим, закрепленным на стойках 2. Недостатком известной установки является сложность кинематической :;хемы, кроме того, из-за большого

числа приводов установка имеет значительный вес-порядка нескольких десятков тонн, что приводит к сложности манипуляции с ней при настройке и установки направляющей по шву. Целью изобретения является повышение производительности путем облег чения настройки направляющей по сварному шву, повышение надежности работы, а также упрощение конструкции.

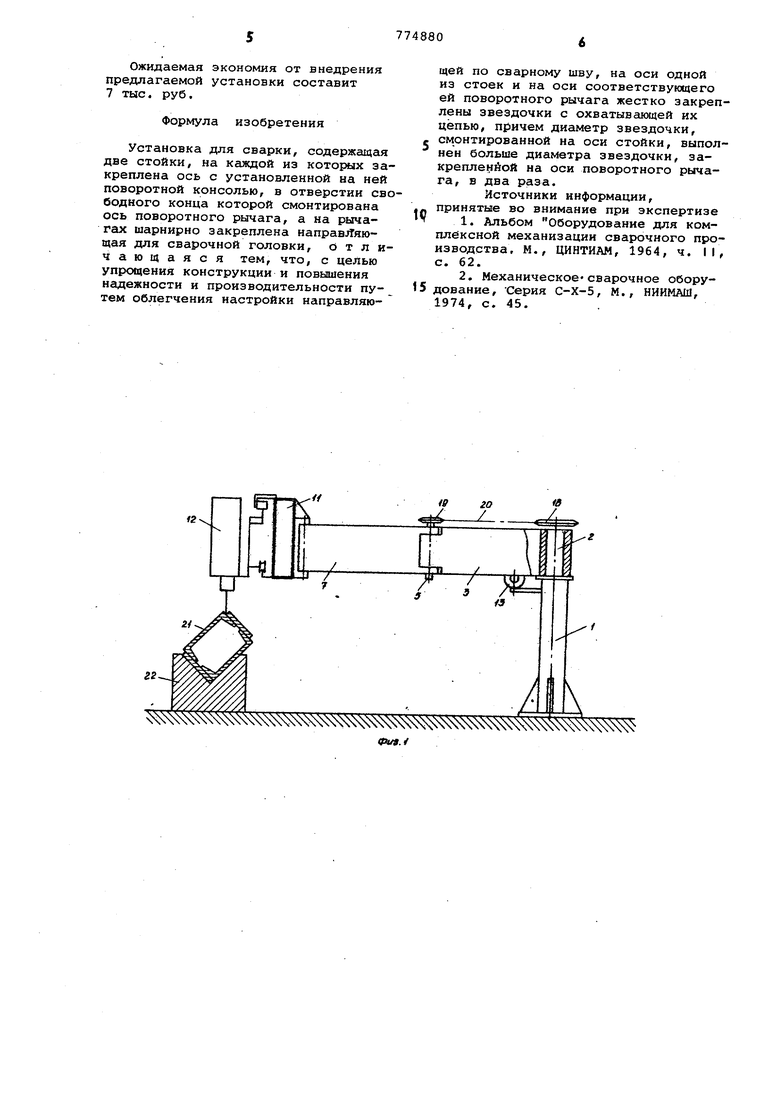

Указанная цель обеспечивается тем что на оси одной из стоек и на оси соответствующего ей поворотного рычага жестко закреплены звездочки с охватывакицей их цепью, причем диаметр звездочки, смонтированной на оси стойки, превьяиает диаметр звездочки, закрепленной на оси поворотного рычага, в два раза.

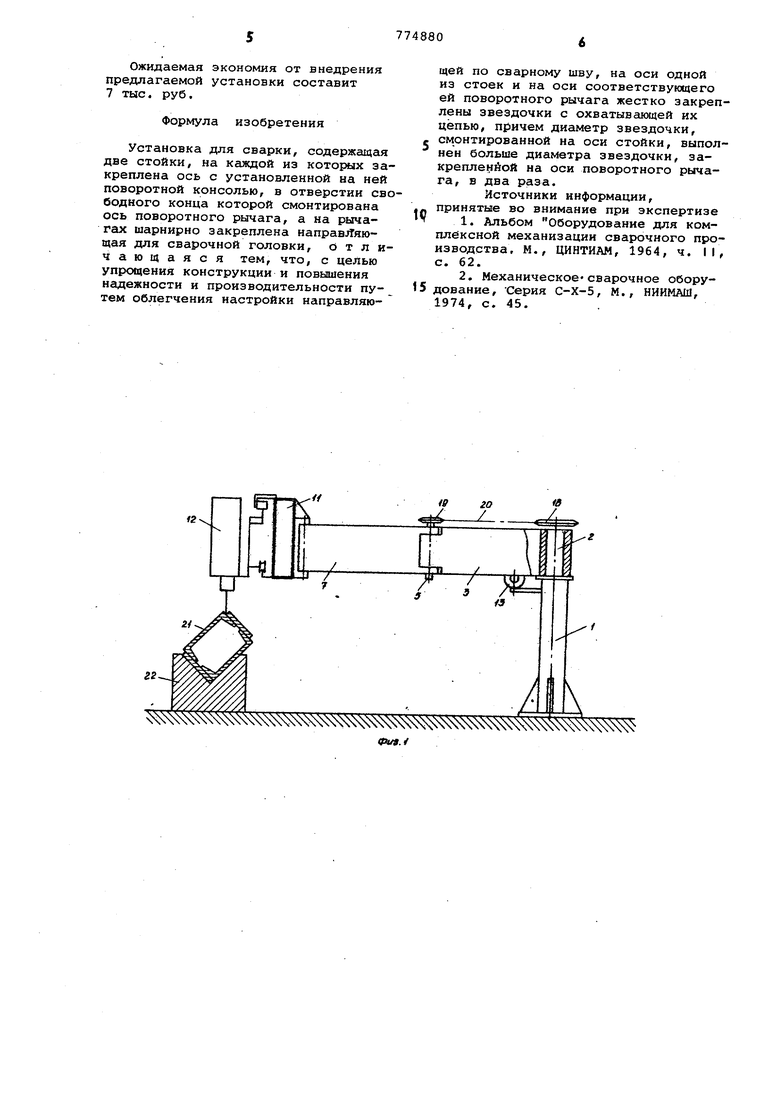

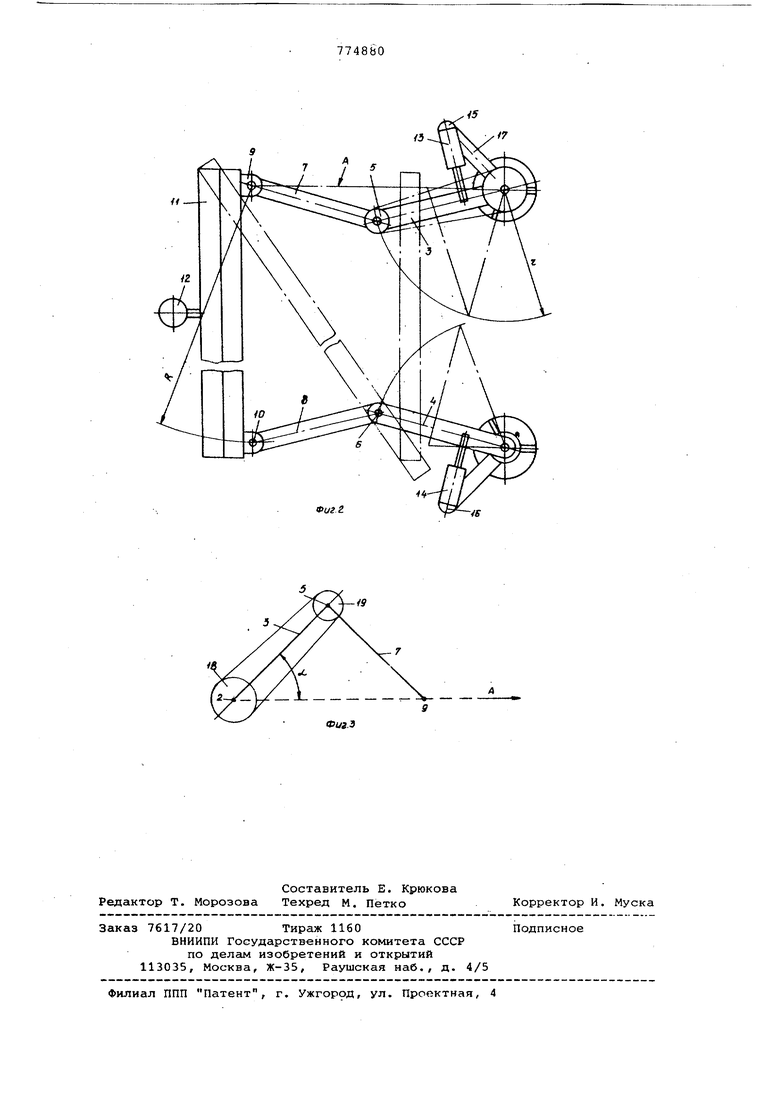

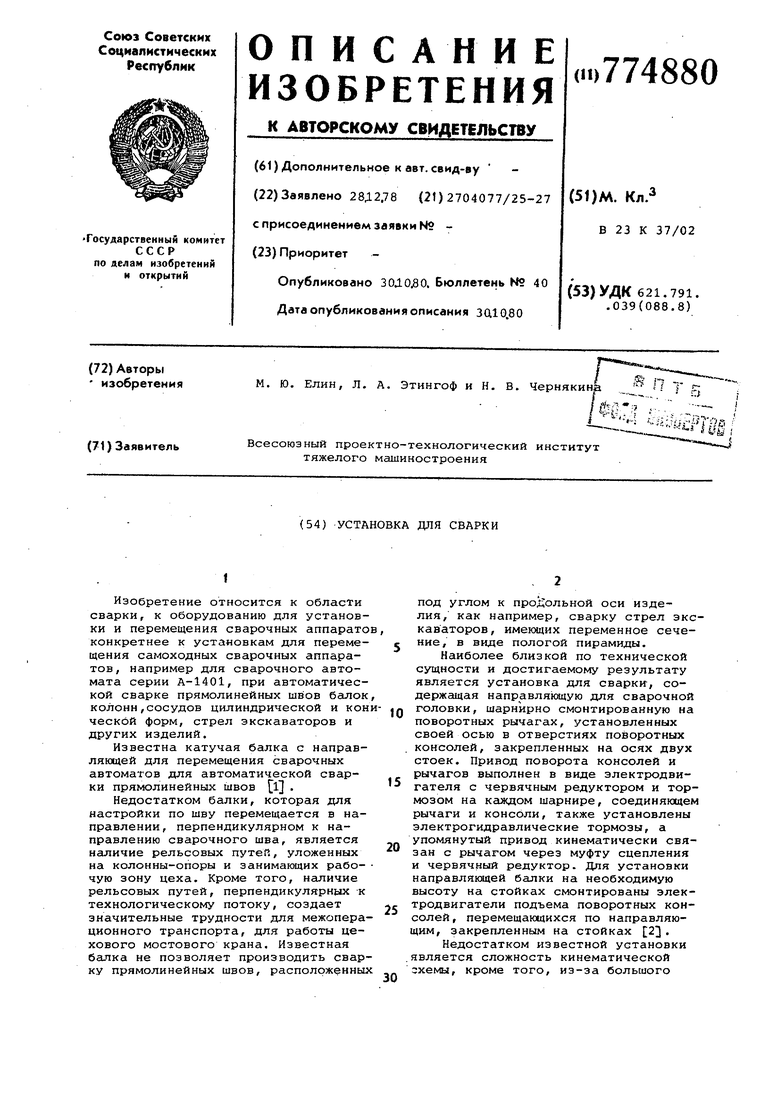

На фиг. 1 схематично изображена предложенная установка; на фиг. 2 то же, вид сверху; на фиг. 3 - схема переметцения консоли и рычага.

Установка содержит стойки 1, на осях 2 которых смонтированы поворотные консоли 3 и 4. В отверстия свободного конца каждой консоли установлены посредством осей 5 и 6 поворотные рычаги 7 и 8. Оси 5 и 6 жестко закреплены на рычагах 7 и 8 На обоих рычагах посредством шарниров 9 и 10 установлена направляющая 11 для сварочной головки 12.

Для поворота консолей служит привод, например, выполненный в виде гидроцилиндров 13 и 14, смонтированных на шарнирах 15 и 16, размещенных на кронш1ейнах 17, закрепленных на отойках 1. Штоки гидроцилиндров 13 и 14 шарнирно соединены с консолями 3 и 4.

На оси 2 одной из 1 закреплена звездочка 18 (блок), при этом н оси 5 соответствующего этой стойки рычага 7 также жестко закреплена звездочка 19 (блок). Обе звездочки охватывает цепь 20 (гибкая связь). Для прямолинейного перемещения шарнира 9 по траекторииА необходимо, чтобы рычаг 7 поворачивался относительно шарнира консоли 3 с угловой скоростью в два раза вьяие угловой скорости этой консоли. Для этого необходимо, чтобы отношение диаметров блоков 19 и 16 было 1:2.

Изделие 21 для сварки устанавливают на опору, например на призму 22. Для точной ориентировки по шву на направляющей 11 размещен светово указатель (на чертеже не показан).

Установка работает следующим образом.

В исходном положении поворотные консоли 3 и 4 и рычаги 7 и 8 сложены, направляющая 11 расположена в стороне от зоны сварки. Изделие 21 устанавливают в призму 22. Включают . например, гидроцилиндр 13, который поворачивает консоль 3 относительно

оси 2, шарнир 5 описывает дугу радиуса , через гибкую связь 20, закрепленную на неподвижной звездочке 18, начинается поворот рьЕчага 7 вокруг шарнира 5, при этом за счет разности диаметров блоков 18 и 19 рычаг 7 имеет угловую скорость в два раза больше угловой скорости консоли 3. Шарнир 9 перемещается по прямой линейной траектории А.

Для движения точки 9 по прямой А при повороте консоли 3 на угол рычаг 7 должен поворачиваться относительно шарнира 5 консоли 3 на угол оС-ьЫ, т.е. на 2о .

Звездочка 18 закреплена неподвижно относительно оси 2, а звездочка 19 - относительно рычага 7.

Так как диаметр звездочки 18 в два раза больше диаметра звездочки 19, следовательно при повороте консоли со звездочкой относительно оси 2 скорость ее поворота в два раза меньше скорости поворота рычага 7 относительно оси отверстия консоли, то есть траектория перемещения шарнира 9 прямолинейна.

При совпадении направлякяцей 11 сварочной головки 12 со швом свариваемого изделия 21 поворот останавливают. Включают второй гидроцилиндр 14, закрепленный на шарнире 16, и начинают поворот консоли 4, при этом

шарнир 10 направлякицей 11 начинает поворот относительно шарнира 9 по радиусу R . Когда направляющая 11 устанавливается параллельно свариваемому шву, что контролируется по световому указателю, поворот заканчивают.

После окончания сварки включают гидроцилиндр 14, начинается поворот

0 консоли 4, направляющая 11 описывает дугу радиусом Тг , гидроцилиндр 14 останавливается.

Включают гидроцилиндр 13 и начинают поворот консоли 3, одновременно поворачивается за счет блоков 18 и 19 и гибкой связи 20 рычаг 7, а шарнир 9 перемещается по прямой А. Направляквдая балка 11 принимает исходное положение. Изделие 21 мостовым цеховым краном переносят на следукидее рабочее место. Поворот. направляющей может происходить и в другой последовательности.

Регулировку по высоте производят за счет механизма подъема самого сварочного автомата (на чертеже механизм не показан).

Изобретение упростило кинематическую схему привода перемещения направлякнцей, ликвидировав большое колиjQ чество электродвигателей, редукторов, тормозных устройств, упростило электросхему и настройку по шву, повысило надежность работы установки, снизило в несколько раз металлоемкость конге струкции, повысило производительность.

Ожидаемая экономия от внедрения предлагаемой установки составит 7 тыс. руб.

Формула изобретения

Установка для сварки, содержащая две стойки, на каждой из которых закреплена ось с установленной на ней поворотной консолью, в отверстии свободного конца которой смонтирована ось поворотного рычага, а на рычагах шарнирно закреплена направЯяющая для сварочной головки, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности и производительности путем облегчения настройки направляю«-N

щей по сварному шву, на оси одной из стоек и на оси соответствуюсцего ей поворотного рычага жестко закреплены звездочки с охватывающей их цепью, причем диаметр звездочки, смонтированной на оси стойки, выполнен больше диаметра звездочки, закрепленйой на оси поворотного рычага, в два раза.

Источники информации, принятые во внимание при экспертизе

1974, с. 45.

x

//

Фиг z

4S

Авторы

Даты

1980-10-30—Публикация

1978-12-28—Подача