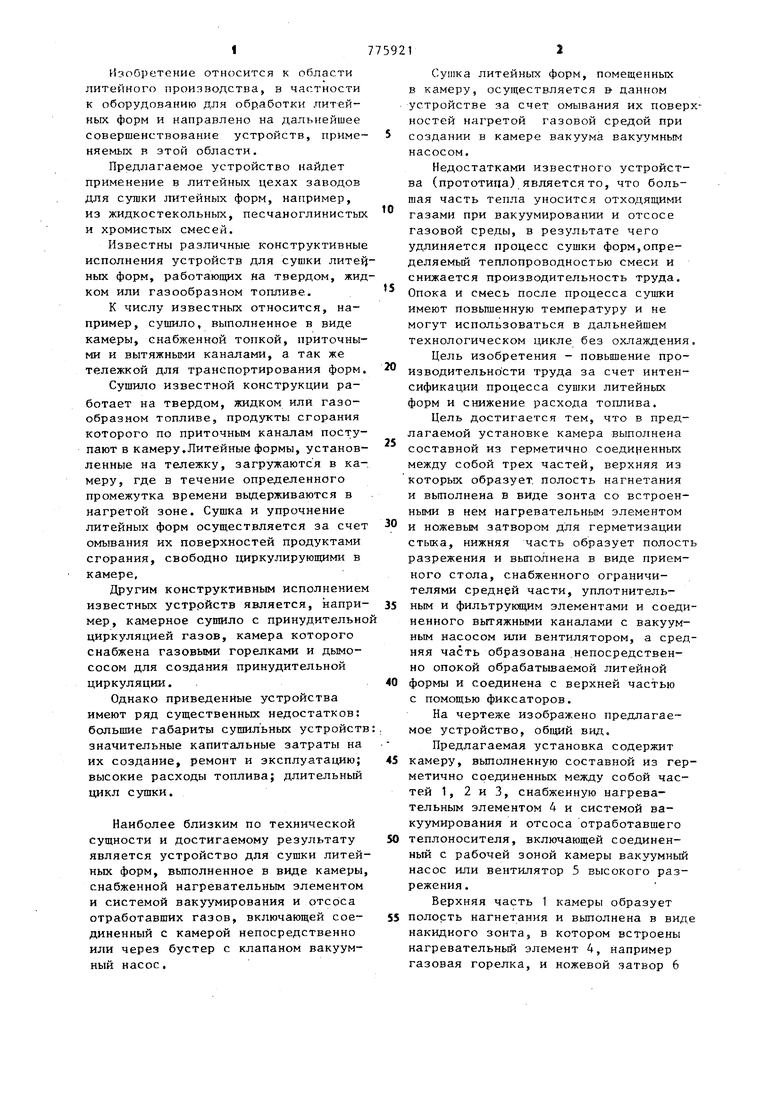

Изобретение относится к области литейного производства, в частности к оборудованию для обработки литейных форм и направлено на дальнейшее совершенствование устройств, применяемых в этой области. Предлагаемое устройство найдет применение в литейных цехах заводов для сушки литейных форм, например, из жидкостекольных, песчаноглинистых и хромистых смесей. Известны различные конструктивные исполнения устройств для сушки лтлтец ных форм, работающих на твердом, жид ком или газообразном топливе. К числу известных относится, например, сушило, выполненное в виде камеры, снабженной топкой, приточными и вытяжными каналами, а так же тележкой для транспортирования форм Сушило известной конструкции работает на твердом, жидком или газообразном топливе, продукты сгорания которого по приточным каналам поступают в камеру,Литейные формы, установленные на тележку, загружаются в камеру, где в течение определенного промежутка времени вьщерживаются в нагретой зоне. Сушка и упрочнение литейных форм осуществляется за счет омывания их поверхностей продуктами сгорания, свободно циркулирующими в камере, Другим конструктивным исполнением известных устррйств является, например, камерное сушило с принудительно циркуляцией газов, камера которого снабжена газовыми горелками и дымососом для создания принудительной циркуляции. Однако приведенные устройства имеют ряд существенных недостатков: большие габариты сушильных устройст значительные капитальные затраты на их создание, ремонт и эксплуатацию; высокие расходы топлива; длительный цикл сушки. Наиболее близким по технической сущности и достигаемому результату является устройство для сушки литей ных форм, выполненное в виде камеры снабженной нагревательным элементом и системой вакуумирования и oTcdca отработавших газов, включающей соединенный с камерой непосредственно или через бустер с клапаном вакуумный насос. Сушка литейных форм, помещенных в камеру, осуществляется в- данном устройстве за счет омывания их поверхностей нагретой газовой средой при создании в камере вакуума вакуумным насосом. Недостатками известного устройства (прототипа) является то, что большая часть тепла уносится отходящими газами при вакуумировании и отсосе газовой среды, в результате чего удлиняется процесс сушки форм,определяемый теплопроводностью смеси и снижается производительность труда. Опока и смесь после процесса сушки имеют повьпиенную температуру и не могут использоваться в дальнейшем технологическом цикле без охлаждения. Цель изобретения - повышение производит ел ьности труда за счет интенсификации процесса сушки литейньгх: форм и снижение расхода топлива. Цель достигается тем, что в предлагаемой установке камера выполнена составной из герметично соединенных между собой трех частей, верхняя из которых образует, полость нагнетания и вьЕПолнена в виде зонта со встроенными в нем нагревательным элементом и ножевьм затвором для герметизации стыка, нижняя часть образует полость разрежения и выполнена в виде приемного стола, снабженного ограничителями средней части, уплотнительным и фильтрукщим элементами и соединенного вытяжными каналами с вакуумным насосом или вентилятором, а средняя часть образована непосредственно опокой обрабатываемой литейной формы и соединена с верхней частью с помощью фиксаторов. На чертеже изображено предлагаемое устройство, общий вид. Предлагаемая установка содержит камеру, вьшолненную составной из герметично соединенных между собой частей 1, 2 и 3, снабженную нагревательным элементом 4 и системой вакуумирования и отсоса отработавшего теплоносителя, включающей соединенный с рабочей зоной камеры вакуумный насос или вентилятор 5 высокого разрежения . Верхняя часть 1 камеры образует полость нагнетания и выполнена в виде накидного зонта, в котором встроены нагревательный элемент 4, например газовая горелка, и ножевой затвор 6 для герметизации стыка по всему rfeриметру. Нижняя часть 2 камеры образует полость разрежения и вьтолнена в виде приемного стола, снабженного ограничителями 7 средней части 3. На приемном столе выполнены установочные платики 8, а в образующемся зазоре устанавливается уплотнительный элемент 9, в качестве которого могут быть использованы, например, песчаный затвор, глиняный, масляный или резиновый жгут, воздушный шланг И т.п. уплотнители. С помощью вытяжных каналов 10 полость разрежения соединена с вакуумным насосом или вентилятором 5 разряжения. Для предо вращения попадания в вытяжную систем просьти смеси над вытяжными каналами установлен фильтрующий элемент 11, вьшолненный, например, в виде двух металлических колец, между которыми натянута металлическая сетка с разме рами ячеек 0,05-4,0 мм и фильтроваль ная ткань типа Бельтинг. Средняя часть камеры образована непосредственно опокой обрабатываемой литейной формы, на которой закре ляется зонт с помощью фиксаторов. 12. Работа предлагаемой установки осу ществляется следующим образом. Подготовленную литейную форму устанавливают рабочей поверхностью вверх на платики 8, при этом она фик сируется ограничителями 7 и уплотняется по всему периметру уплотнительным элементом 9. Сверху на форму устанавливают зонт и соединяют его с опокой формы с помощью фиксаторов 12, при этом ножевой затвор 6 врезается в смесь формы, обеспечивая герметизацию стьжа по всему периметру. В собранном виде все три части образуют рабочую зону камеры, в которую подается теплоноситель. Привключении нагревательного элемента А и подаче теплоносителя (газовой среды) из нагнетающей полости в форму одновременно включается вакуумный насос,при этом теплоноситель проходит непосредственно через смесь формы и далее через фильтрующий элемент 11 и вытяжные каналы 10 выводится из рабочей зоны цеха. Непосредственное прохождение теплоносителя череэ смесь формы способствует тому, что процесс сушки литейных форм значительно ускоряется и в зависимости от-вида смеси может составлять для жидкостекольных смесей 5-15 мин и для песчаноглинистых и хромистых смесей 20-40 мин против -3-4 ч жидкостекольных смесей и 6-9 ч для песчано-глинистых и хромистых смесей при сушке форм на известных устройствах. После окончания процесса сушки отключается тепловой источник и идет процесс охлаждения рабочей поверхности форм, просасываемым воздухом, поступающим из атмосферы. Таким образом, применение предлагаемой установки позволяет значительно увеличить производительность труда и снизить .расход топлива. Кроме того, компактность установки позволяет использовать его непосредственно на рабочих площадках, не занимая дефицитные производственные участки. Повышается культура производства, улучшаются санитарно-гигиенические условия труда за счет удаления продуктов сгорания из рабочей зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сушки и охлаждения литейных форм | 1980 |

|

SU917410A2 |

| Установка для сушки литейных полуформ | 1982 |

|

SU1101318A1 |

| СПОСОБ СУШКИ КОВШЕЙ | 1994 |

|

RU2094171C1 |

| Установка для вакуумной формовки | 1978 |

|

SU814553A1 |

| Установка для изготовления литейных форм вакуумно-пленочной формовкой | 1987 |

|

SU1488107A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1981 |

|

SU979019A1 |

| АППАРАТ ДЛЯ ПЛАВКИ И ЦЕНТРОБЕЖНО-ВАКУУМНОГО ЛИТЬЯ | 2005 |

|

RU2304035C2 |

| Установка для вакуумной формовки | 1981 |

|

SU975186A2 |

| Оснастка для вакуумной формовки | 1981 |

|

SU975176A1 |

| Устройство для сушки литейных форм и стержней | 1986 |

|

SU1340889A1 |

УСТАНОВКА ДЛЯ СУШКИ И ОХЛАЖ ДЕНИЯ ЛИТЕЙНЫХ ФОРМ, содержащая каме ру., снабженную нагревательным элемен том, устройством для создания разре- жения и системой отсоса отработанног теплоносителя, опору, отличающаяся тем, что, с целью повьш1ения производительности труда путем интенсификации процесса сушки литейных форм и снижения расхода топлива, камера выполнена составной из.герметично соединенных между собой частей, верхняя из которых образует полость нагнетания, снабжена затвором для герметизации стыка и фиксаторами и выполнена в виде зонта со встроенными в нем нагревательным элементом, причем нижняя часть образует полость разрежения и выполнена в виде приемного стола, снабженного ограничит€ лями для опоки, уплотнительным и фильтрующим элементами и соединена с устройством для создания разрежения, а средняя часть образована непосредственно опокой обрабаты.ваемой литейной формы и соединена с верхней частью с помощью фиксаторов. .2&

| Базилев Н.П | |||

| Сушка и упрочнение литейных форм и стержней | |||

| Высшая школа, М.,1968, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1986-05-30—Публикация

1979-05-03—Подача