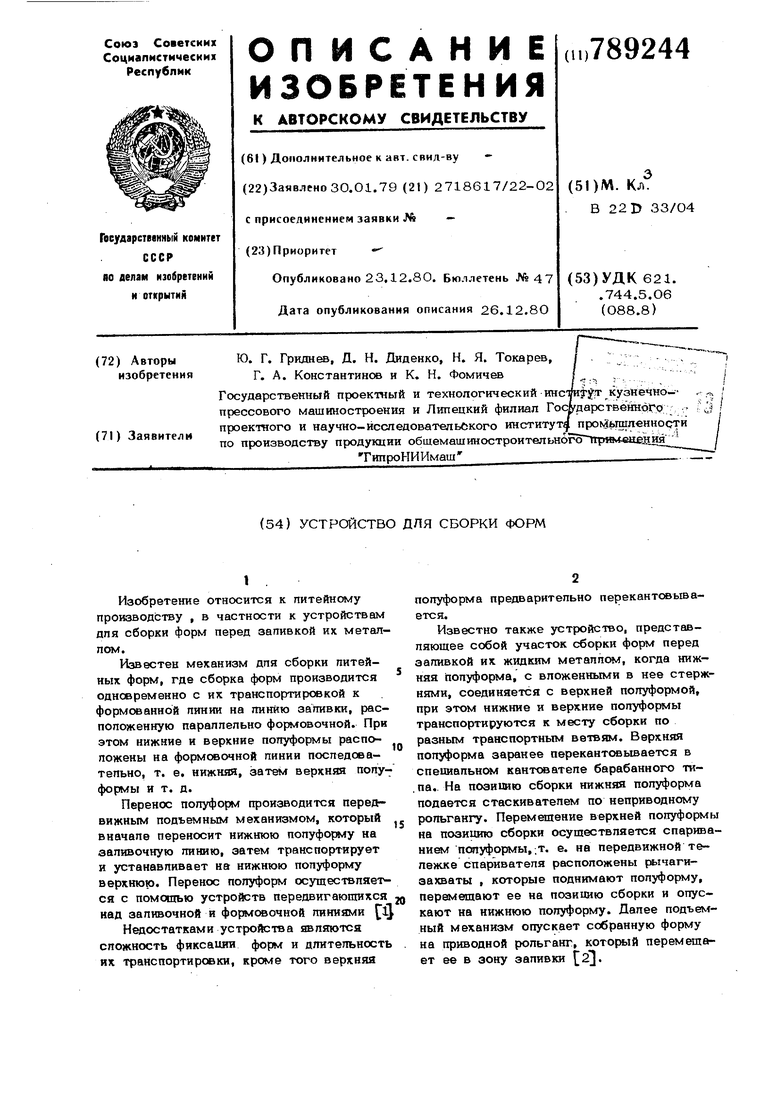

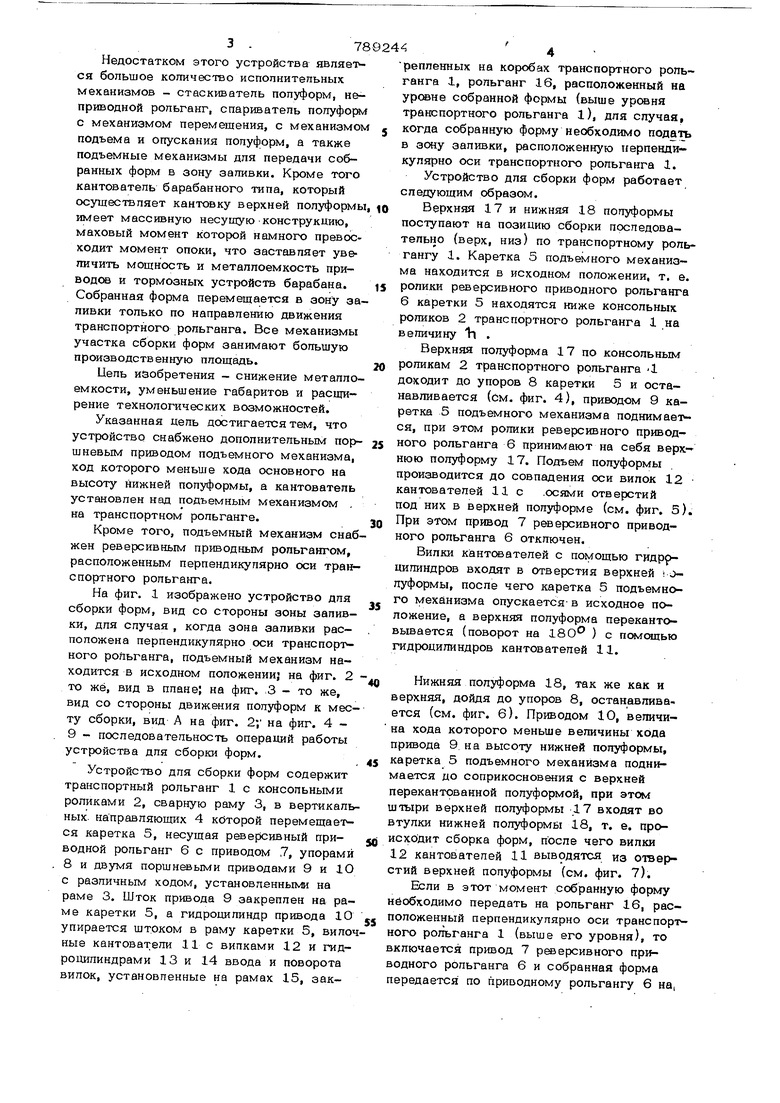

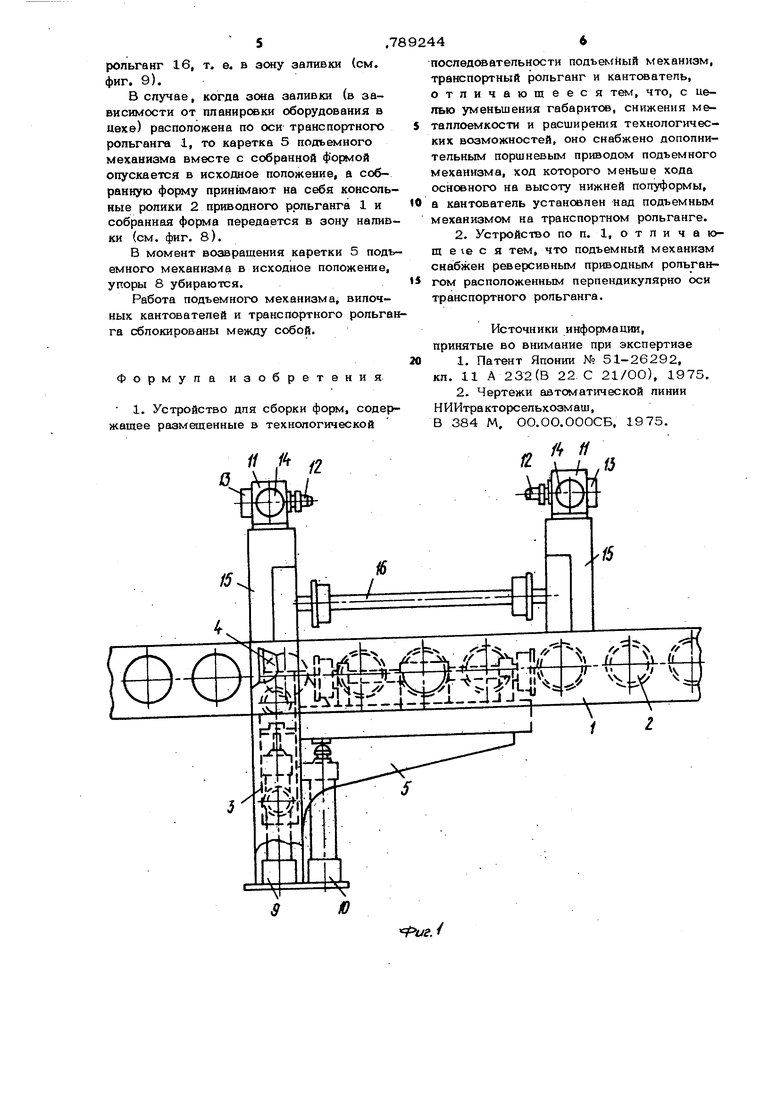

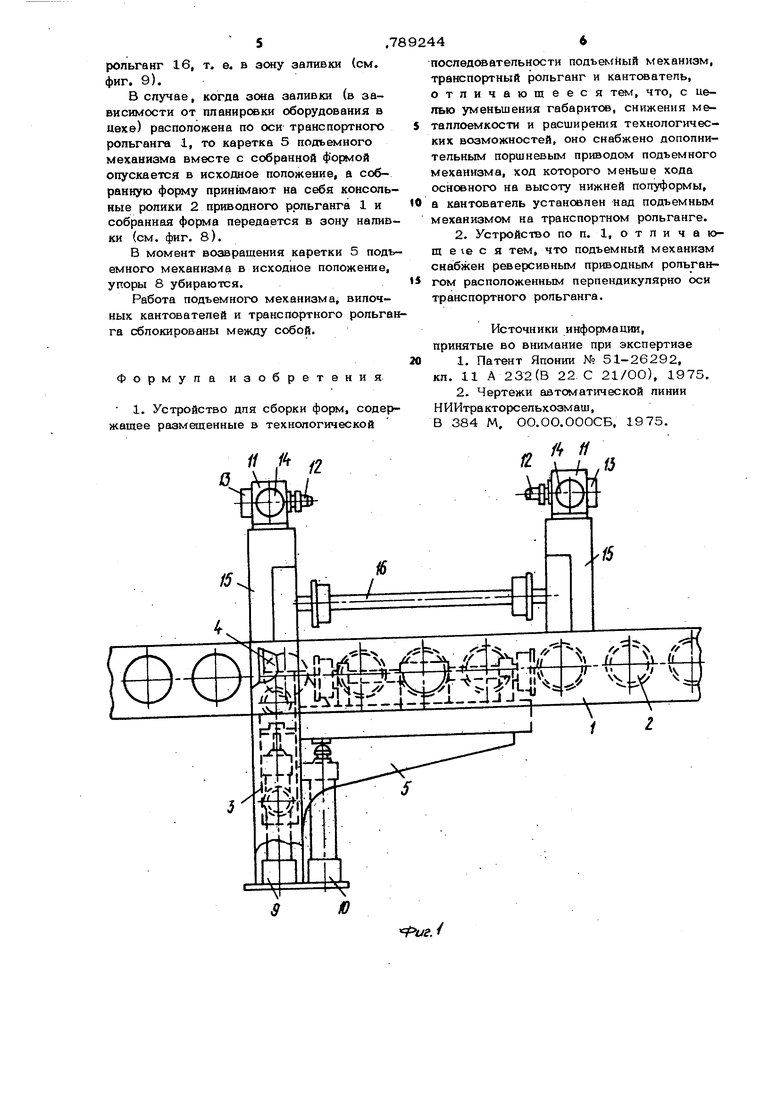

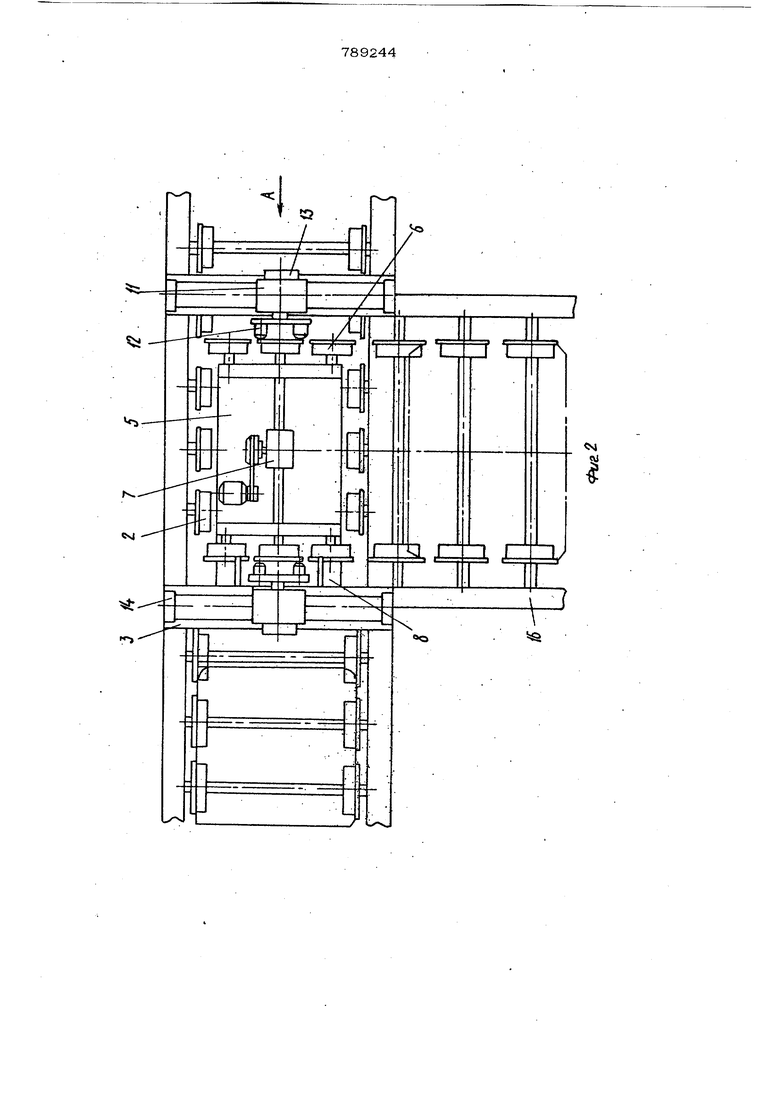

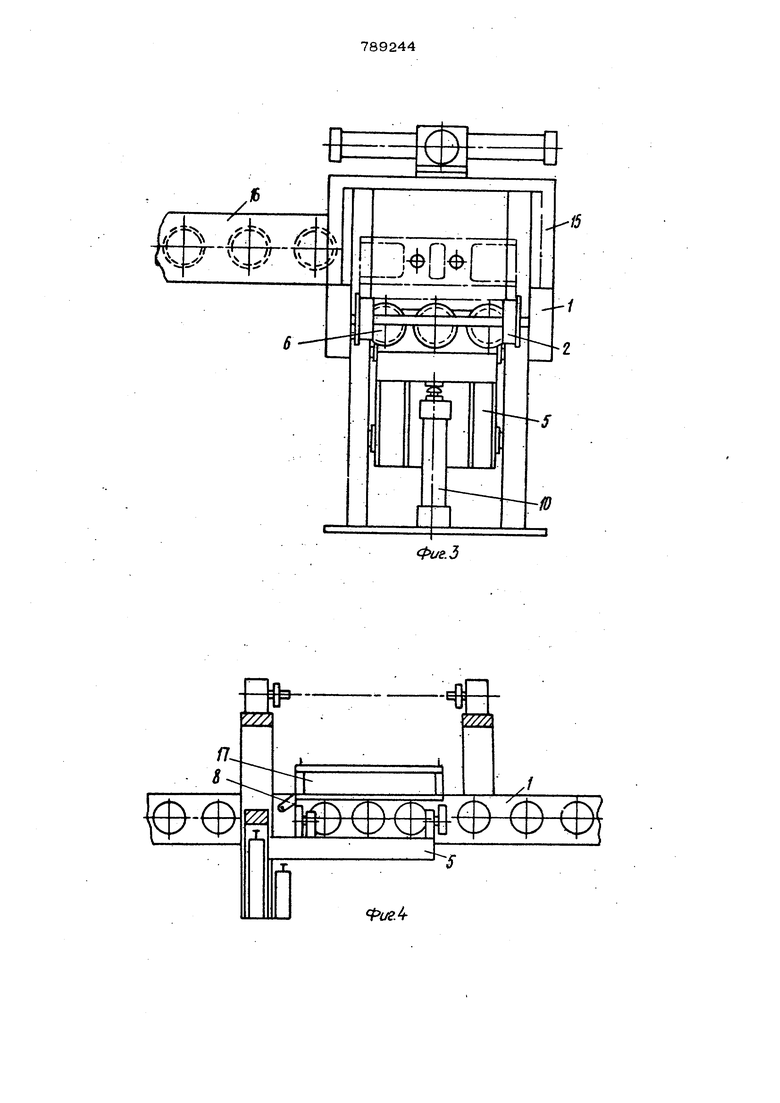

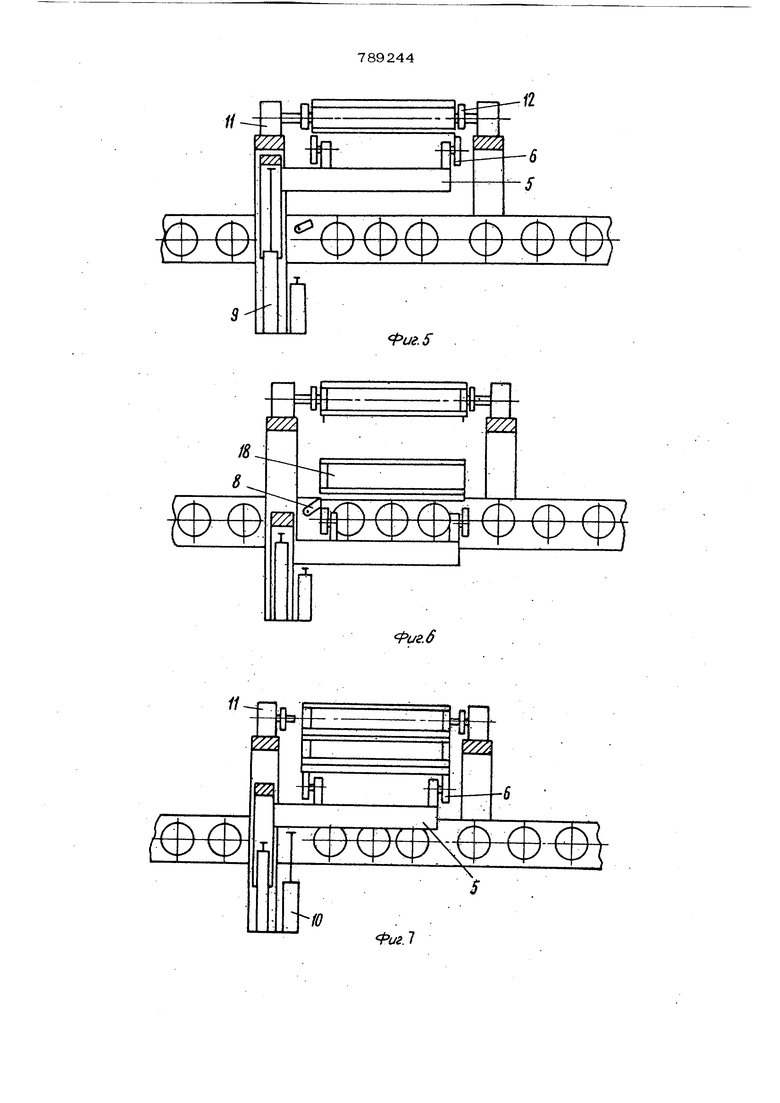

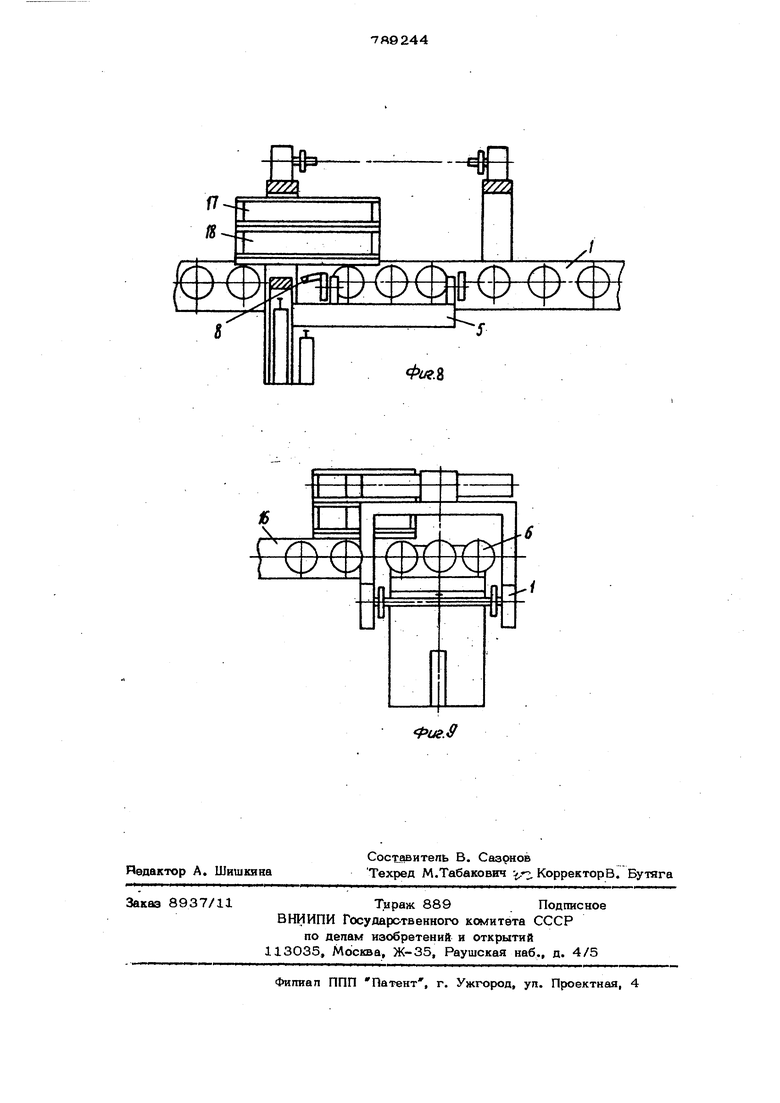

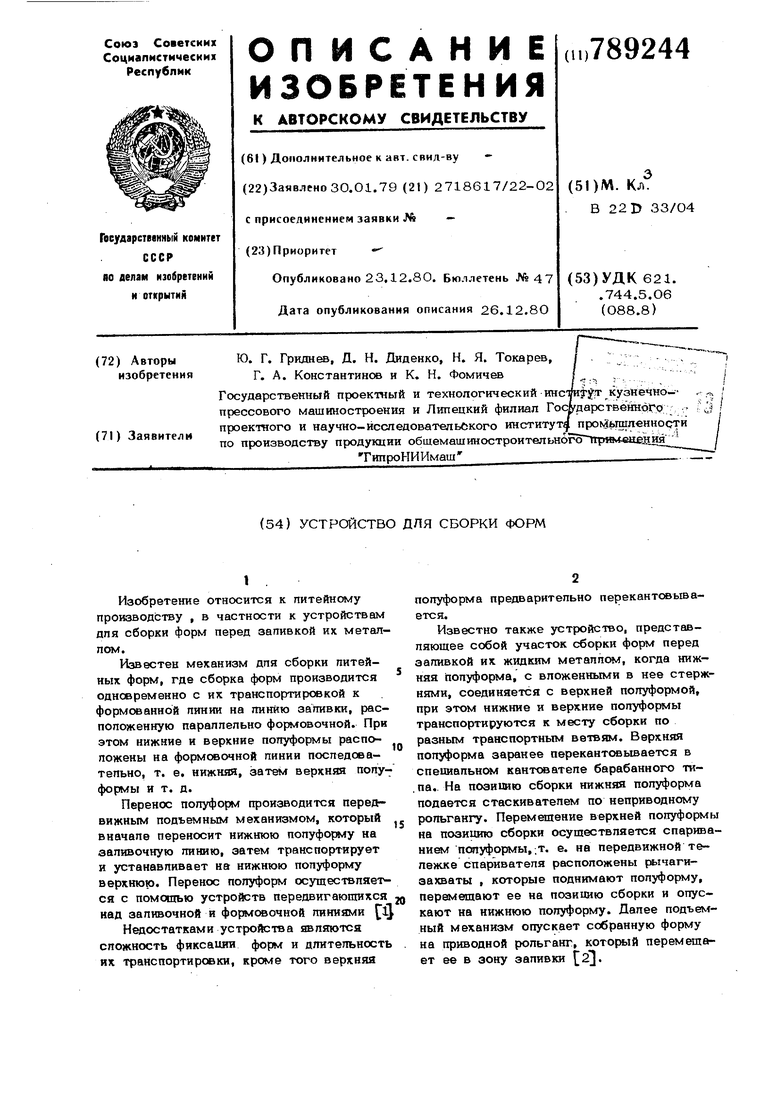

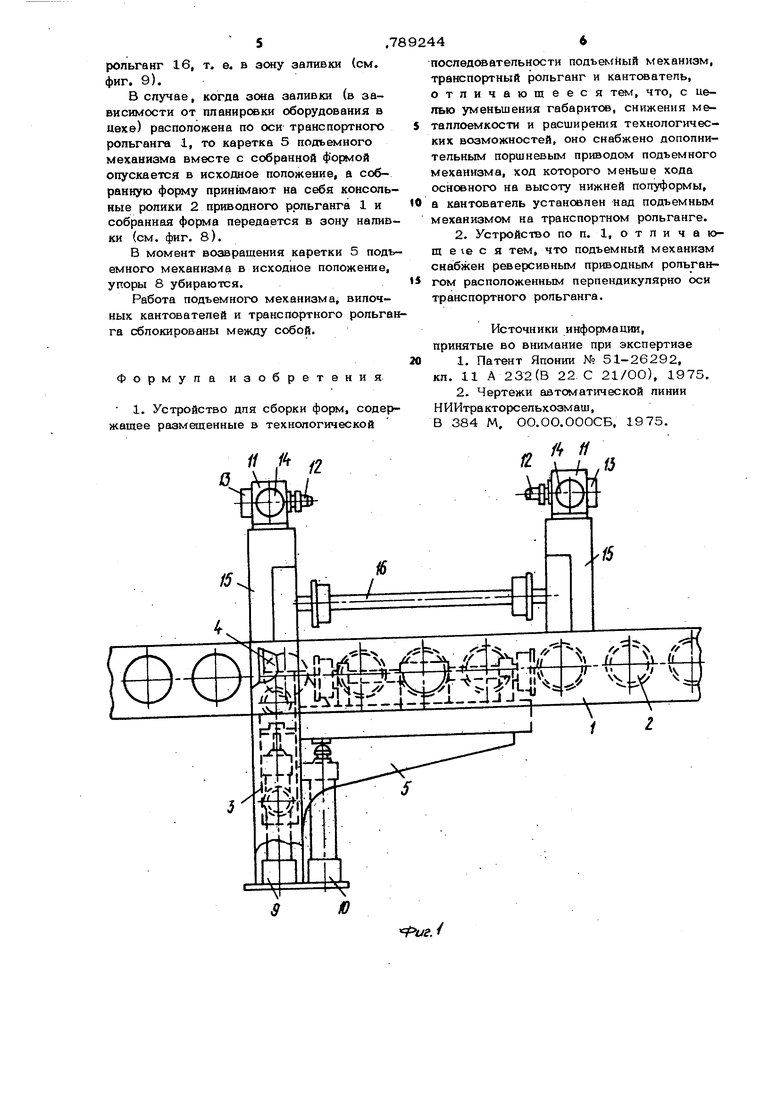

Изобретение относится к питейному производству , в частности к устройствам дпя сборки форм перед запивкой их металпам. Известен механизм дпя сборки питейных форм, где сборка форм производится однсжременно с их транспортировкой к формованной пинии на линию запивки, расположенную параллельно формовочной. При этом нижние и верхние попуформы распопожены на формовочной пинии последовательно, т. е, нижняя, затем верхняя попуформы и т. д. Перенос попуформ производится передвижным подъемным механизмом, который вначале переносит нижнюю попуформу на заливочную пинию, затем транспортирует и устанавливает не нижнюю попуформу верхнюю. Перенос полуформ осуществляется с помощью устройств передвигающихся над запивочной и формовочной линиями Недостатками ус Tpoite ТВ а являются сложность фиксации форм и длительность их транспортировки, кроме того верхняя попуформа предваритепьно перекантсжьюается. Известно также устройство, представляющее собой участок сборки форм перед заливкой их жидким металлом, когда нижняя полуформа, с вложенными в нее стержнями, соединяется с верхней полуформой, при этом нижние и верхние полуформы транспортируются к месту сборки по разным транспортным ветвям. Верхняя полуформа заранее перекантовьюается в специальн(1 кант жателе барабанного типа. На позишю сборки нижняя попуформа подается стаскивателем по неприводному рольгангу. Перемещение верхней полуформы на позицию сборки осуществляется спариванием попуформы,,т. е. на передвижной тележке спариватепя расположены рычагизахваты , которые поднимают полуформу, перемещают ее на позицию сборки и опускают на нижнюю полуформу. Далее подъемный механизм опускает собранную форму на приводной рольганг, который перемещает ее в зону заливки 2. Недостатком этого устройства являет ся большое количество исполнительных механизмов - стаскиватель полуформ, неприводной рольганг, спариватель пояуфорж с механизмом- перемещения, с механизмом подъема и опускания полуформ, а также подъемные механизмы для передачи собранных форм в зону заливки. Кроме того кантователь барабанного типа, который осуществляет кантовку верхней полуформы имеет массивную несущую конструкцию, маховый момент которой намного превосходит момент опоки, что заставляет увеличить мощность и металлоемкость приводе и тормозных устройств барабана. Собранная форма перемещается в зону заливки только по направлению движения транспортного рольганга. Все механизмы участка сборки форм занимают большую производственную площадь. Цель изобретения - снижение металлоемкости, уменьшение габаритов и расщи- рение технологических возможностей. Указанная цепь достигается тем, что устройство снабжено дополнительным поршневым приводом подъемного механизма, ход которого меньше хода основного на высоту нижней полуформы, а кантователь установлен над подъемным механизмом , на транспортном рольганге. Кроме того, подъемный механизм снаб жен реверсивным приводным рольгангом, расположенным перпендикулярно оси транспортного рольганга. На фиг. 1 изображено устройство для сборки форм, вид со стороны зоны заливки, для случая , когда зона заливки расположена перпендикулярно оси транспортного рольганга, подъемный механизм находится в исходном положении; на фиг. 2 то же, вид в плане; на фиг. :3 - то же, вид со стороны движения полуформ к месту сборки, вид А на фиг. 2; на фиг. 4 9 - последовательность операций работы устройства для сборки форм. Устройство для сборки форм содержит транспортный рольганг 1 с консольными роликами 2, сварную раму 3, в вертикаль ных направляющих 4 которой перемещает ся каретка 5, несущая реверсивный приводной рольганг 6 с приводом ,7, упорами 8 и двумя поршневыми приводами 9 и 1О с различным ходом, установленными на раме 3. Шток привода 9 закреплен на раме каретки 5, а гидроцилиндр привода 10 упирается штоком в раму каретки 5, вило ные кантователи 11с вилками 12 и гидрошшиндрами 13 и 14 ввода и поворота вилок, установленные на рамах 15, закрепленных на коробах транспортного ропьганга 1, рольганг 16, расположенный на урсжне собранной формы (выше урсжня транспортного рольганга 1), для случая, когда собранную форму необходимо подать в зону заливки, расположенную перпендикулярно оси транспортного рольганга 1. Устройство для сборки форм работает следующим образом. Верхняя 17 и нижняя 18 полуформы поступают на позицию сборки последовательно (верх, низ) по транспортному рольгангу 1. Каретка 5 подъемного механизма находится в исходном положении, т. е. ролики реверсивного приводного рольганга б каретки 5 находятся ниже консольных роликов 2 транспортного рольганга 1 на величину Ъ . Верхняя полуформа 17 по консольным роликам 2 транспортного рольганга -1 доходит до упоров 8 каретки 5 и останавливается (см. фиг. 4), приводом 9 каретка 5 подъемного механизма поднимает ся, при этом ролики реверсивного приводного рольганга 6 принимают на себя верхнюю полуформу 17. Подъем полуформы производится до совпадения оси вилок 12 кантователей 11с .осями отверстий под них в верхней полуформе (см. фиг. 5). При этом привод 7 реверсивного приводного рольганга 6 отключен. Вилки кантователей с помощью гидррципиндров входят в отверстия верхней олуформы, после чего каретка 5 подъемного механизма опускается-в исходное положение, а верхняя полуформа перекантовывается (поворот на 180 ) с псмсоцью гидроцилиндров кантователей 11. Нижняя попуформа 18, так же как и верхняя, дойдя до упоров 8, останавливается (см. фиг. 6). Приводом 10, вепичина хода которого меньше величины хода привода 9 на высоту нижней попуформы, каретка 5 подъемного механизма поднимается до соприкосновения с верхней перекантованной полуформой, при этом штыри верхней полуформы 17 входят во втулки нижней полуформы 18, т. е. происходит сборка форм, после чего вилки 12 кантователей 11 выводятся из отверстий верхней полуформы (см. фиг. 7). Если в этот момент собранную форму необходимо передать на рольганг 16, расположенный перпендикулярно оси транспорт ного рольганга 1 (выше его уровня), то включается привод 7 реверсивного приводного рольганга 6 и собранная форма передается по приводному рольгангу 6 на, рольганг 16, т. е. в аону заливки (см. фиг. 9). В случае, когда зона заливки (в зависимости от планирс ки оборудования в цехе) расположена по оси транспортного рольганга 1, то каретка 5 подъемного механизма вместе с собранной формой опускается в исходное положение, а собранную форму принимают на себя консоль ные ролики 2 приводного рольганга 1 и собранная форма передается в зону налив ки (см. фиг. 8). В момент возвращения каретки 5 подъ емного механизма в исходное положение, упоры 8 убираются. D л Работа подъемного механизма, вилочных кантователей и транспортного рольган га сблокированы между собой. Формула изобретения 1. Устройство для сборки форм, содержащее размещенные в технологической 11 1 BJ МРАЬА4Ъ1 .

«ТЧ/г / 446 последоватепьности подъемный механизм, транспортный рольганг и кантсжатепь, отличающееся тем, что, с целью уменьшения габарите, снижения металлоемкости и расширения технологических возможностей, оно снабжено дополнительным поршневым приводом подъемного механизма, ход которого меньше хода основного на высоту нижней попуформы, а кантователь установлен над подъемным механизмом на транспортном рольганге. 2, Устройство по п. 1, о т л и ч а ющ е le с я тем, что подъемный механизм снабжен реверсивным приводным ропьга , расположенным перпендикуляоно ог-и транспортного рольганга. ° Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 51-26292, кл. 11 А 232(8 22 С 21/00), 1975. 2.Чертежи автоматической линии НИИтракторсельхозмаш, В 384 М, ОО.ОО.ОООСБ, 1975. Ч V IL. /V V V-У

--

/7, 8

А.

J,

РигЛ

И

//

ТТЛ

-12

Ш

fl

5

s:

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки форм | 1981 |

|

SU984666A2 |

| УСТРОЙСТВО для ТРАНСПОРТИРОВАНИЯ опок | 1964 |

|

SU164103A1 |

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Автоматическая литейная линия | 1982 |

|

SU1060308A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Линия для изготовления литейных форм | 1981 |

|

SU1131588A1 |

| Автоматический формовочный блок | 1982 |

|

SU1247152A1 |

Риг. 5

у///

ш

8

иг.б

-ffi

Ф

-5

iZ

гдхш7

V

Авторы

Даты

1980-12-23—Публикация

1979-01-30—Подача