(54) УСТРОЙСТВО ДЛЯ СБОРКИ OOP/V

1

Изобретение относится к литейному производству, Б частности к устройствам для сборки форм перед заливкой их металлом.

По основному авт. св. № 789244 известно устройство для сборки форм, содержащее размещенные в технологической последовательности подъемный механизм, транспортный рольганг и кантователь, установленный над подъемным механизмом, который снабжен реверсивным приводным рольгангом, расположенным перпендикулярно оси транспортного рольганга 1.

В известном устройстве не исключается неточная сборка полуформ из-за отсутствия элементов, фиксирующих полуформу перед сборкой в двух взаимно перпендикулярных направлениях.

Цель изобретения - повышение точности фиксации полуформ при сборке.

Поставленная цель достигается тем, что устройство, содержащее размещенные в технологической последовательности подъе.мный механизм,транспортный рольганг и кантователь, установленный над подъемным механизмом, который снабжен реверсивным приводным рольгангом, расположенным перпендикулярно оси транспортного рольганга, снабжено неподвижными упорами, установленными на подъемной каретке в плоскости, перпендикулярной оси смонтированного на ней рольганга, привод которого снабжен

5 муфтой предельного момента.

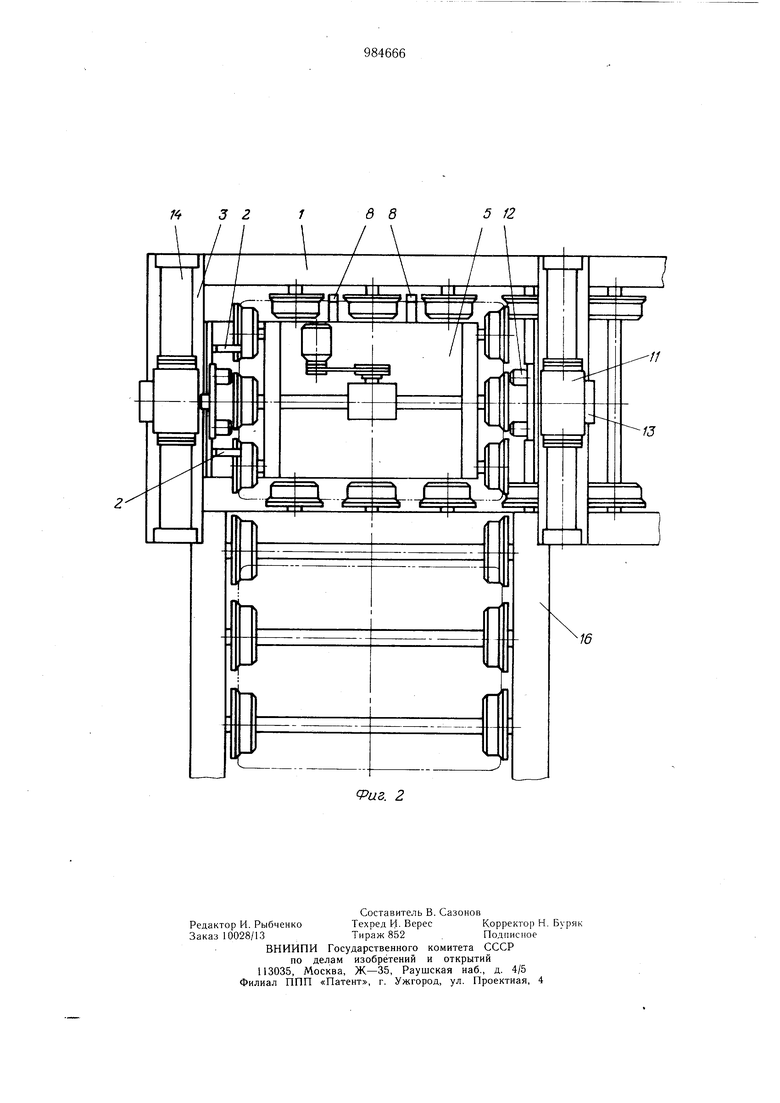

На фиг. 1 изображено устройство для сборки форм, вид со стороны зоны заливки; на фиг. 2 - то же, в плане.

Устройство для сборки форм содержит транспортный рольганг 1 с консольными роликами и упорами 2, сварную раму 3, в вертикальных направляющих 4 которой перемещается каретка 5, несущая реверсивный приводной рольганг 6 с приводом 7, имеющим муфту предельного момента (не показана), упорами 8 и двумя поршневщми приводами 9 и 10 с различным ходом, установленными на раме 3, вилочные кантователи 11 с вилками 12 и гидроцилиндрами 13 и 14 ввода и поворота вилок, установленные на рамах 15, закрепленных на коробах транспортного рольганга, и рольганг 16, расположенный на уровне собранной формы (выще уровня транспортного рольганга 1).

Устройство для сборки форм работает следующим образом.

Верхняя и нижняя полуформы поступают на позицию сборки последовательно (верх, низ) по транспортному рольгангу 1. Каретка 5 подъемного механизма находится в исходном положении, т. е. ролики реверсивного приводного рольганга 6 каретки 5 находятся ниже консольных роликов транспортного рольганга 1.

Верхняя полуформа по консольным роликам транспортного рольганга 1 доходит до упоров 2 и останавливается (фиг. 2), приводом 9 каретка 5 подъемного Механизма поднимается, при этом ролики реверсивного приводного рольганга 6 принимают на себя верхнюю полуформу. При подъеме привод 7 рольганга 6 работает в сторону упоров 8, прижимая полуформу к упорам 8; таким образом фиксируется положение полуформы. Подъем полуформы производится до совпадения оси вилок 12 кантователей 11 с осями отверстий под них в верхней полуформе.

Вилки кантователей с помощью гидроцилипдров входят в отверстия верхней полуформы, после чего привод 7 реверсивного приводного рольганга 6 отключается, каретка 5 подъемного механизма опускается в исход 1ое положение, а верхняя полуформа перекантовывается (поворот на 180°) с помощью гидроцилиндров 14 кантователей 11.

Нижняя полуформа 17 так же, как и верхняя, дойдя до упоров 2, останавливается. Приводом 10, величина хода которого меньще величины хода привода 9 на высоту нижней полуформы, каретка 5 подъе.много механизма поднимается до соприкосновения с верхней перекантованной полуформой. При этом щтыри верхней полуформы входят во втулки нижней полуформы, т. е. происходит сборка форм. Во время подъема каретки 5

I подъемного механизма привод 7 реверсивного приводного рольганга 6 работает в сторону упоров 8, прижимая полуформу к упорам 8 и обеспечивая тем самым точную центровку нижней полуформы по верхней полуформе.

После сборки формы вилки 12 кантователей 11 выводятся из отверстий верхней полуформы (фиг. 2). Привод 7 реверсивного приводного рольганга 6 переключается на движение в сторону рольганга 16, и собранная форма передается по реверсивному приводному рольгангу на рольганг 16 и далее - в зону заливки.

Для уменьшения износа роликов и полуформ привод 7 реверсивного приводного рольганга имеет муфту предельного момента, отрегулированную таким образом, чтобы при работе рольганга в сторону упоров 8 ролики не проскальзывали под полуформой.

По работе подъемный , вилочные кантователи и реверсивный приводной рольганг сблокированы между собой.

Формула изобретения

Устройство для сборки форм по авт. св. № 789244, отличающееся тем, что, с целью повышения точности фиксации полуформ при сборке, оно снабжено неподвижными упорами, установленными на подъемной каретке в плоскости, перпендикулярной оси смонтированного на ней рольганга, привод которого снабжен муфтой предельного момента.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 789244, кл. В 22 D 33/04, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки форм | 1979 |

|

SU789244A1 |

| Формовочный автомат | 1974 |

|

SU508329A1 |

| УСТРОЙСТВО для ТРАНСПОРТИРОВАНИЯ опок | 1964 |

|

SU164103A1 |

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Автоматическая литейная линия | 1988 |

|

SU1567322A1 |

| Формовочная машина | 1983 |

|

SU1126359A1 |

| Поточная линия для сборки и сварки листов в полотнища | 1976 |

|

SU647090A1 |

Авторы

Даты

1982-12-30—Публикация

1981-08-19—Подача