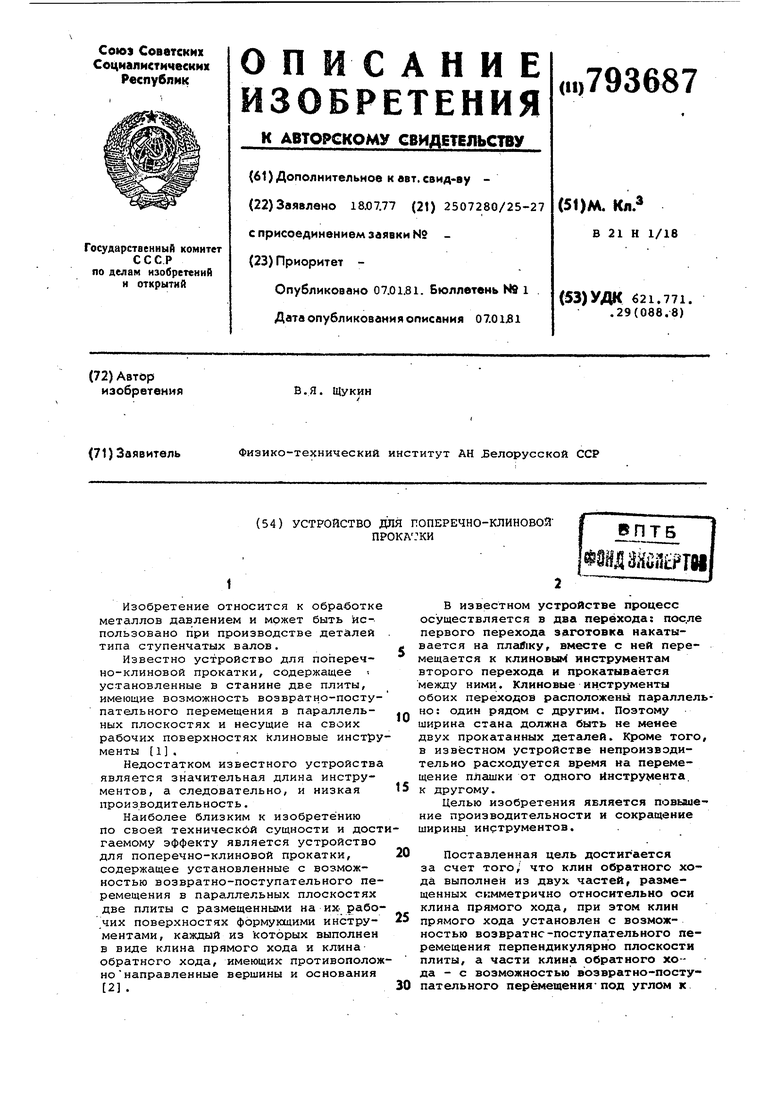

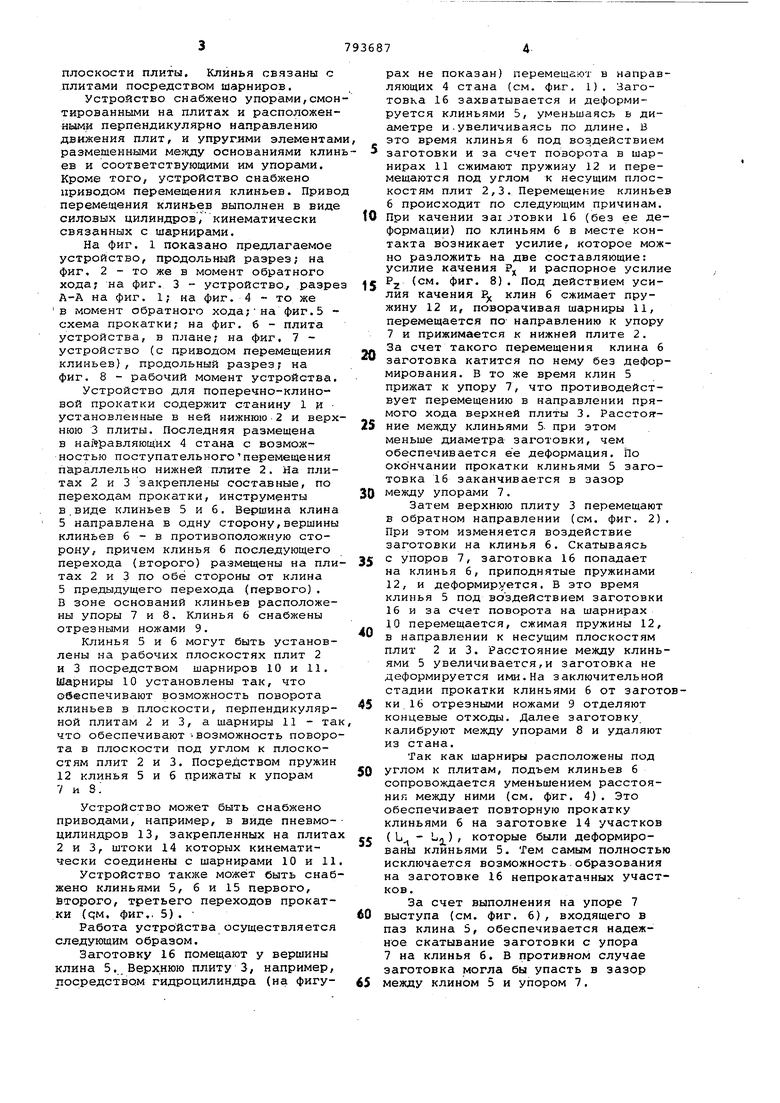

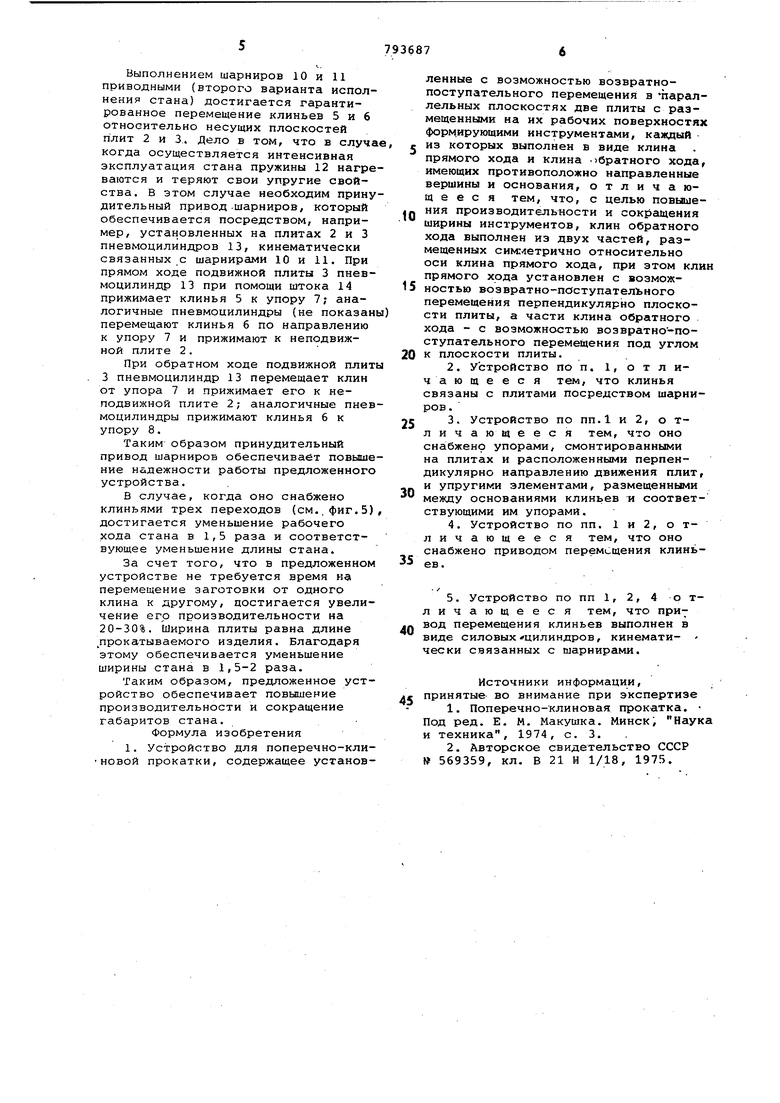

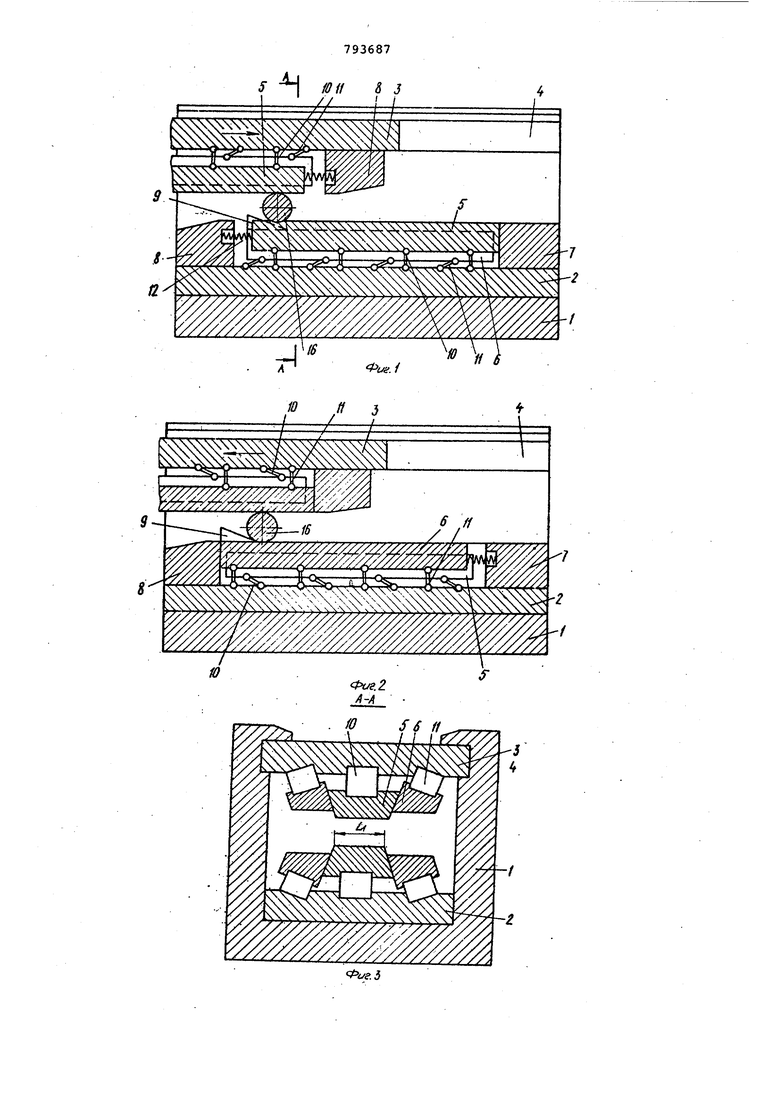

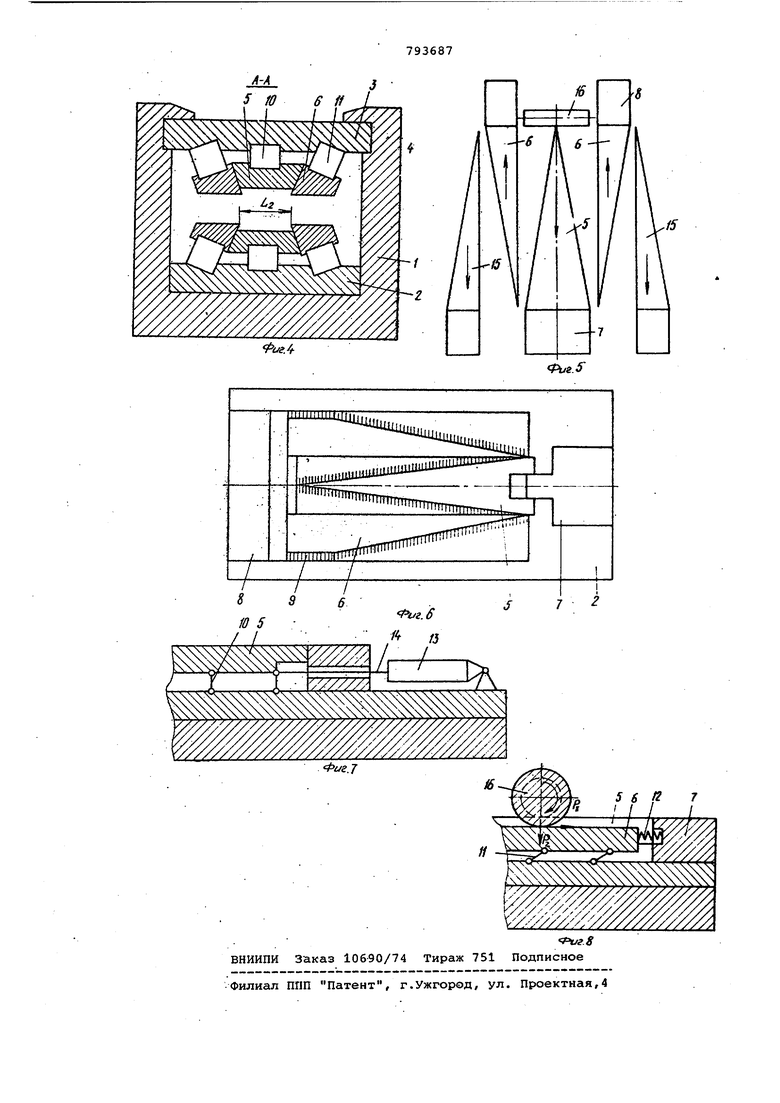

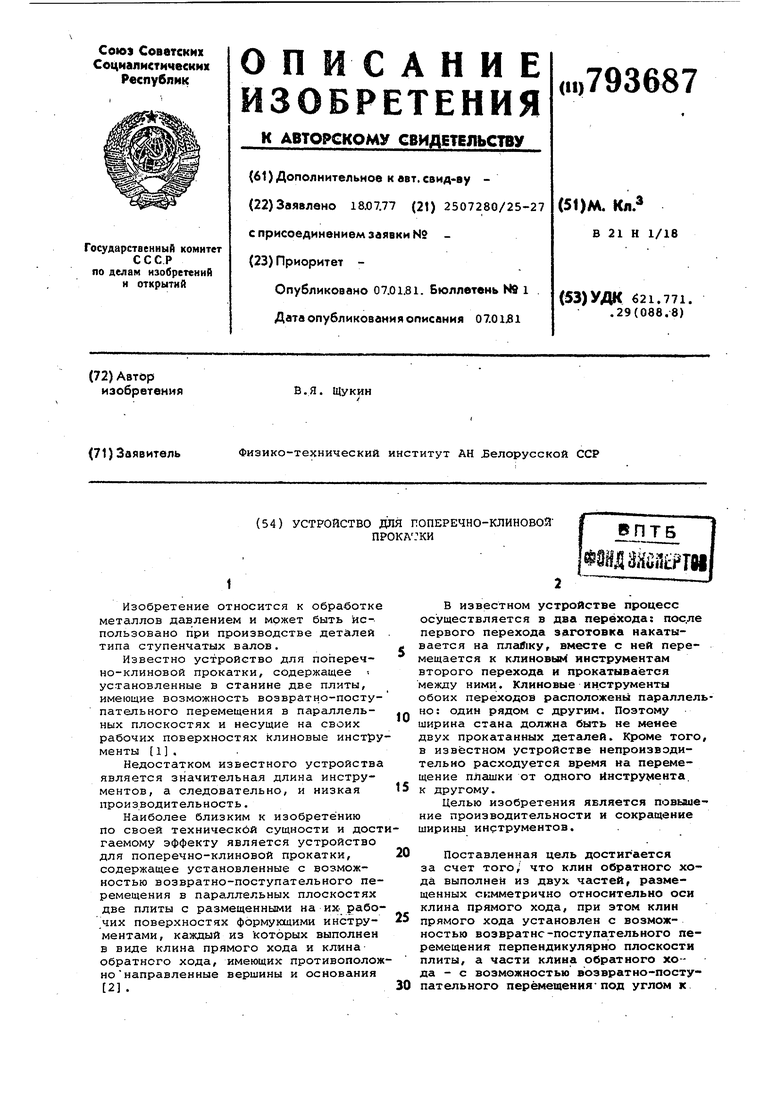

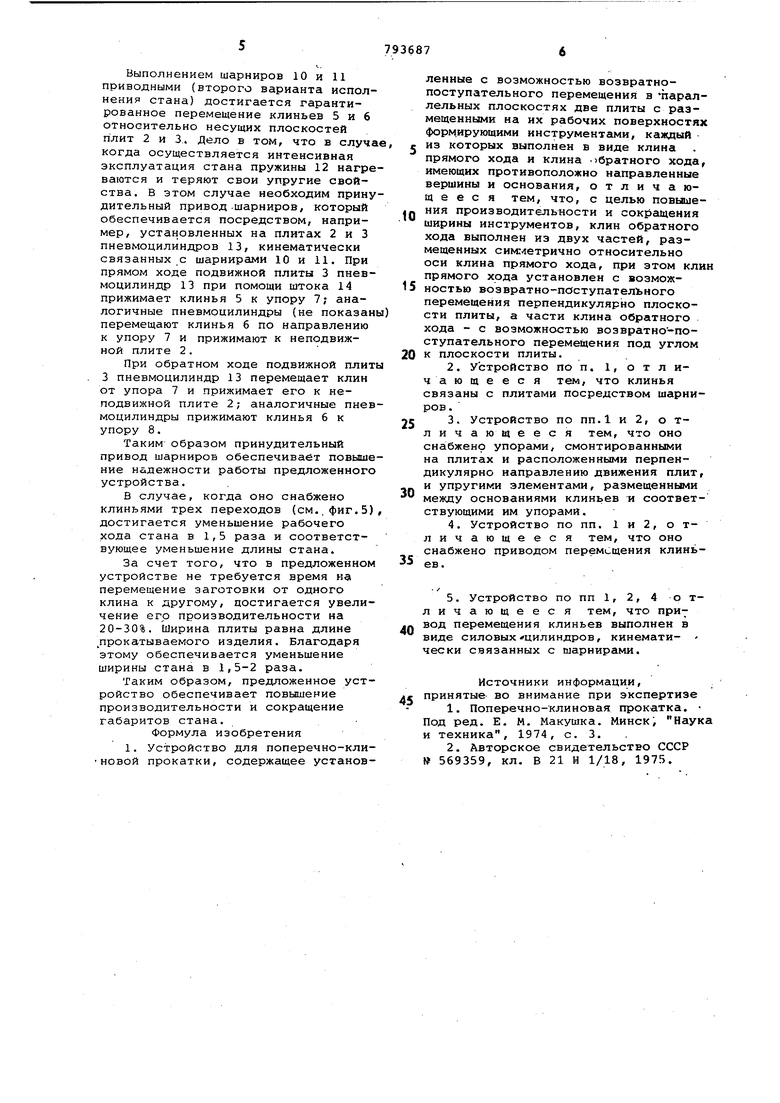

плоскости плиты. Клинья связаны с плитами посредством шарниров. Устройство снабжено упорами,смо тированными на плитах и расположен ными перпендикулярно направлению движения плит, и упругими элемента размещенными между основаниями кли ев и соответствующими им упорами. Кроме того, устройство снабжено приводом перемещения клиньев. Прив перемещения клиньев выполнен в вид силовых цилиндров, кинематически связанных с шарнирами. На фиг. 1 показано предлагаемое устройство, продольный разрез; на фиг. 2 - то же в момент обратного хода; на фиг. 3 - устройство, разр Д-А на фиг. 1; на фиг. 4 - то же в момент обратного хода;на фиг.5 схема прокатки; на фиг. 6 - плита устройства, в плане; на фиг. 7 устройство (с приводом перемещения клиньев) , продольный разрез.; на фиг. 8 - рабочий момент устройства Устройство для поперечно-клиновой прокатки содержит станину 1 и установленные в ней нижнюю2 и вер нюю 3 плиты. Последняя размещена в направляющих 4 стана с возможностью поступательногоперемещения параллельно нижней плите 2. На пли тах 2 и 3 закреплены составные, по переходам прокатки, инструменты в.виде клиньев 5 и б. Вершина клин 5 направлена в одну сторону,вершины клиньев б - в противоположную сторону, причем клинья 6 последующего перехода (второго) размещены на пли тах 2 и 3 по обе стороны от клина 5 предыдущего перехода (первого). В зоне оснований клиньев расположены упоры 7 и 8. Клинья 6 снабжены отрезными ножами 9. Клинья 5 и 6 могут быть установлены на рабочих плоскостях плит 2 и 3 посредством шарниров 10 и 11. Шарниры 10 установлены так, что обеспечивают возможность поворота клиньев в плоскости, перпендикулярной плитам 2 и 3, а шарниры 11 - та что обеспечивают -возможность поворо та в плоскости под углом к плоскостям плит 2 и 3. Посредством пружин 12 клинья 5 и б прижаты к упорам 7 и з; Устройство может быть снабжено приводами, например, в виде пневмоцилиндров 13, закрепленных на плита 2 и 3, штоки 14 которых кинематически соединены с шарнирами 10 и 11 Устройство также может быть снаб жено клиньями 5, 6 и 15 первого, второго, третьего переходов прокатки (дм. фиг.. 5) . Работа устройства осуществляется следующим образом. Заготовку 16 помещают у вершины клина 5. Верхнюю плиту 3, например, посредством гидроцилиндра (на фигуpax не показан) перемещают в направляющих 4 стана (см. фи.г. 1) . Заготовка 16 захватывается и деформируется клиньями 5, уменьшаясь Б диаметре и-увеличиваясь по длине. Б зто время клинья 6 под воздействием заготовки и за счет поворота в шарнирах 11 сжимают пружину 12 и перемещаются под углом к несущим плоскостям плит 2,3. Перемещение клиньев 6происходит по следующим причинам. При качении заг -)товки 16 (без ее деформации) по клиньям 6 в месте контакта возникает усилие, которое можно разложить на две составляющие: усилие качения Р и распорное усилие Р (см. фиг. 8). Под действием усилия качения Р клин 6 сжимает пружину 12 и, поворачивая шарниры 11, перемещается по направлению к упору 7и прижимается к нижней плите 2. За счет такого перемещения клина 6 заготовка катится по нему без деформирования. В то же время клин 5 прижат к упору 7, что противодействует перемещению в направлении прямого хода верхней плиты 3. Расстояние между клиньями 5. при зтом меньше диаметра заготовки, чем обеспечивается ее деформация. По окончании прокатки клиньями 5 заготовка 16 заканчивается в зазор между упорами 7. Затем верхнюю плиту 3 перемещают в обратном направлении (см. фиг. 2). При зтом изменяется воздействие заготовки на клинья 6. Скатываясь с упоров 7, заготовка 16 попадает на клинья б, приподнятые пружинами 12, и деформируется, В зто время клинья 5 под воздействием заготовки 16 и за счет поворота на шарнирах 10 перемещается, сжимая пружины 12, в направлении к несущим плоскостям плит 2 и 3. Расстояние между клиньями 5 увеличивается,и заготовка не деформируется ими.На заключительной стадии прокатки клиньями б от заготовки 16 отрезными ножами 9 отделяют концевые отходы. Далее заготовку калибруют между упорами 8 и удаляют из стана. Так как шарниры расположены под углом к плитам, подъем клиньев б сопровождается уменьшением расстояния между ними (см. фиг. 4). Это обеспечивает повторную прокатку клиньями б на заготовке 14 участков ( L - lj/j) , которые были деформированы клиньями 5. Тем самым полностью исключается возможность образования на заготовке 16 непрокатанных участков. За счет выполнения на упоре 7 выступа (см. фиг. 6), входящего в паз клина 5, обеспечивается надежное скатывание заготовки с упора 7 на клинья б. В противном случае заготовка могла бы упасть в зазор между клином 5 и упором 7.

Выполнением шарниров 10 и 11 приводными (второго варианта исполнения стана) достигается гарантированное перемещение клиньев 5 и 6 относительно несущих плоскостей плит 2 и 3. Дело в том, что в случа когда осуществляется интенсивная эксплуатация стана пружины 12 нагреваются и теряют свои упругие свойства, В этом случае необходим принудительный привод .шарниров, который обеспечивается посредством, например, установленных на плитах 2 и 3 пневмоцилиндров 13, кинематически связанных с шарнирами 10 и 11. При прямом ходе подвижной плиты 3 пневмоцилиндр 13 при помощи штока 14 прижимает клинья 5 к упору 7; аналогичные пневмоцилиндры (не показан перемещают клинья 6 по направлению к упору 7 и прижимают к неподвижной плите 2.

При обратном ходе подвижной плит 3 пневмоцилиндр 13 перемещает клин от упора 7 и прижимает его к неподвижной плите 2; аналогичные пневмоцилиндры прижимают клинья б к упору 8.

Таким образом принудительный привод шарниров обеспечивает повышение надежности работы предложенного устройства.

В случае, когда оно снабжено клиньями трех переходов (см..фиг.5) достигается уменьшение рабочего хода стана в 1,5 раза и соответствующее уменьшение длины стана.

За счет того, что в предложенном устройстве не требуется время на перемещение заготовки от одного клина к другому, достигается увеличение его производительности на 20-30%. Ширина плиты равна длине прокатываемого изделия. Благодаря этому обеспечивается уменьшение ширины стана в 1,5-2 раза.

Таким образом, предложенное устройство обеспечивает повышение производительности и сокращение габаритов стана.

Формула изобретения

1. Устройство для поперечно-кли новой прокатки, содержащее установленные с возможностью возвратнопоступательного перемещения в -параллельных плоскостях две плиты с размещенными на их рабочих поверхностях формирующими инструментами, каждый из которых выполнен в виде клина . прямого хода и клина обратного хода, имеющих противоположно направленные вершины и основания, отличающееся тем, что, с целью повышения производительности и сокраицения ширины инструментов, клин обратного хода выполнен из двух частей, размещенных симглетрично относительно оси клина прямого хода, при этом клин прямого хода установлен с возможностью возвратно-поступательного перемещения перпендикулярно плоскости плиты, а части клина обратного хода - с возможностью возвратно-поступательного перемещения под углом

к плоскости плиты.

2. Устройство по п. 1, отличающееся тем, что клинья связаны с плитами посредством шарниров .

3. Устройство по пп.1 и 2, о тличающееся тем, что оно снабженр упорами, смонтированными на плитах и расположенными перпендикулярно направлению движения плит,

и упругими элементами, размещенными

между основаниями клиньев и соответствующими им упорами.

4. Устройство по пп. 1 и 2, о тличающееся тем, что оно снабжено приводом перемещения клиньев.

5. Устройство по пп 1, 2, 4 отличающееся тем, что при7 вод перемещения клиньев выполнен в

40 виде силовыхЦИЛИНДРОВ, кинемати- чески связанных с шарнирами.

Источники информации,

принятые во внимание при экспертизе 1. Поперечно-клиновая прокатка. Под ред. Е. М. Макушка. Минск; Наука и техника, 1974, с. 3.

2. Авторское свидетельство СССР 569359, кл. В 21 Н 1/18, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан поперечно-клиновой прокатки | 1975 |

|

SU569359A1 |

| РАБОЧАЯ КЛЕТЬ С ЧЕТБ1РЕХВАЛКОВЫМ КАЛИБРОЛ\ | 1971 |

|

SU305924A1 |

| Стан для прокатки профилей переменного сечения | 1976 |

|

SU564068A1 |

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133658C1 |

| Автоматическая линия для поперечно-клиновой прокатки заготовок квадратного сечения | 1982 |

|

SU1202674A1 |

| Устройство для подготовки заготовки к прошивке | 1981 |

|

SU1025472A1 |

| Стан поперечно-клиновой прокатки | 1979 |

|

SU814532A1 |

| Устройство для поперечно-клиновойпРОКАТКи | 1979 |

|

SU821002A1 |

| Кулачковый патрон прокатного стана | 1982 |

|

SU1033249A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

Авторы

Даты

1981-01-07—Публикация

1977-07-18—Подача