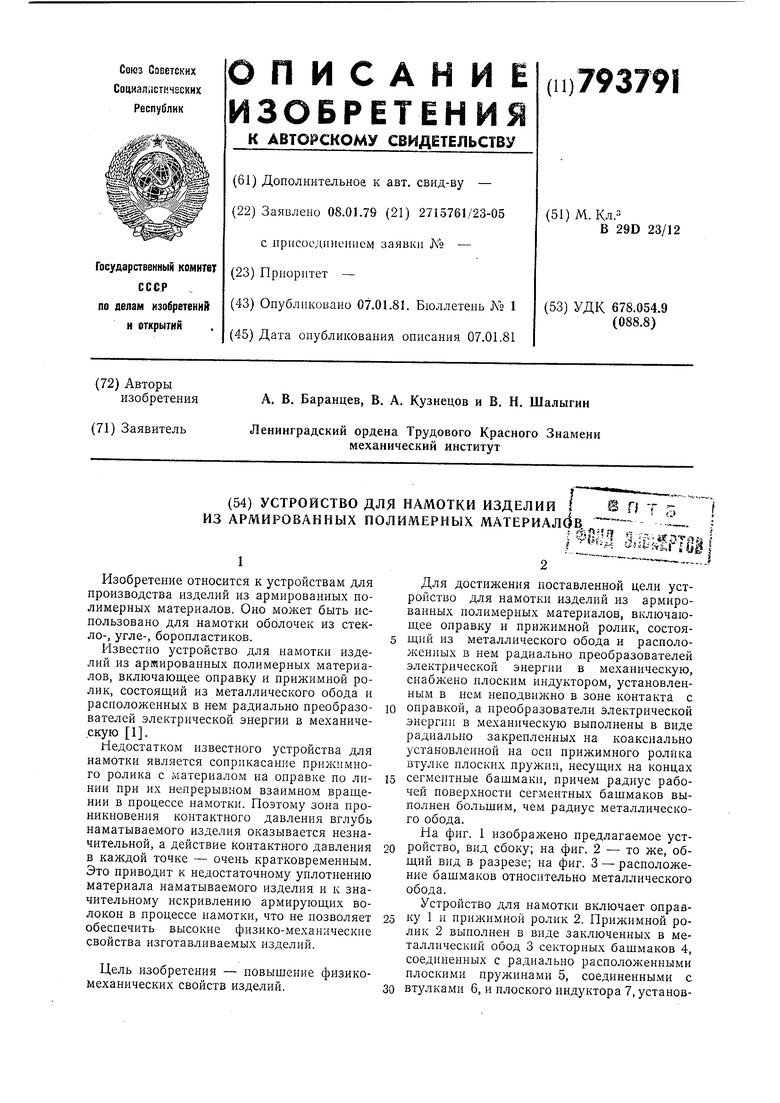

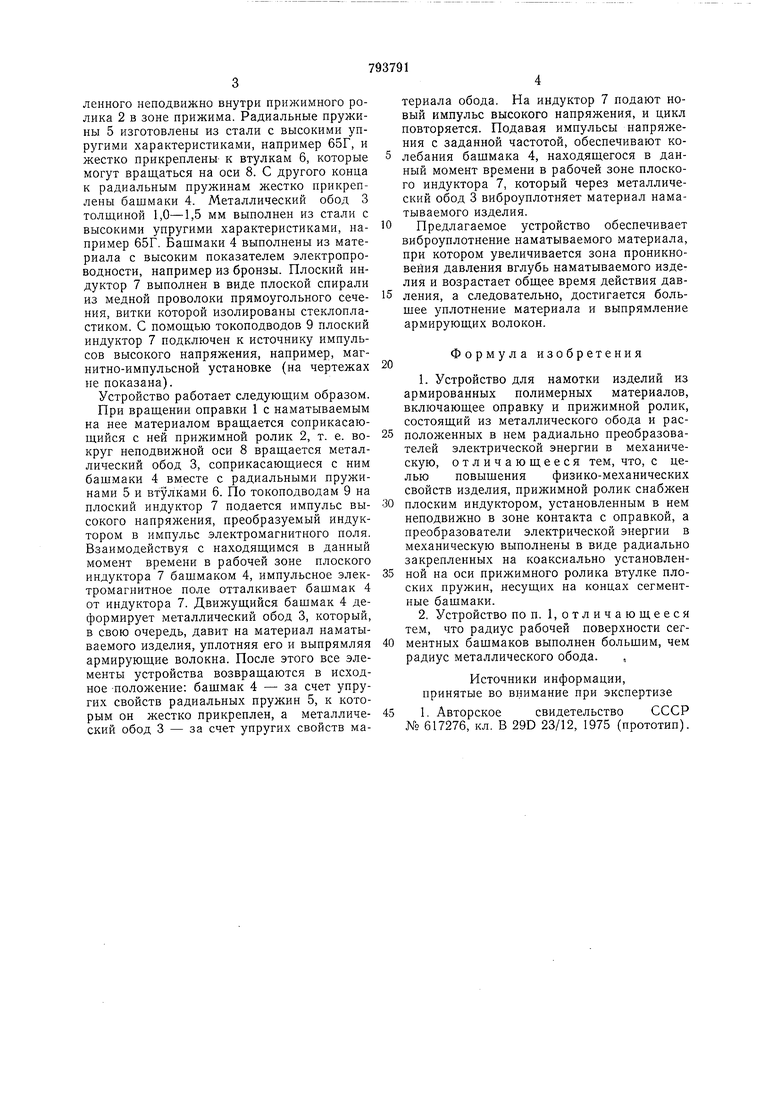

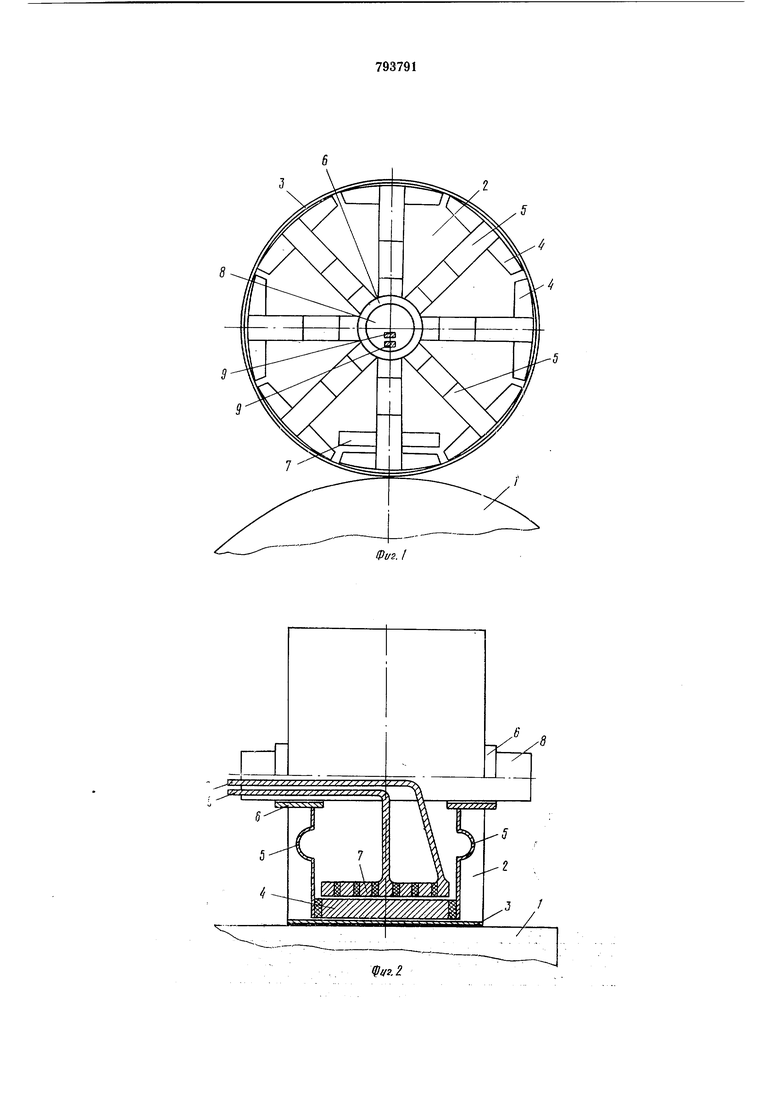

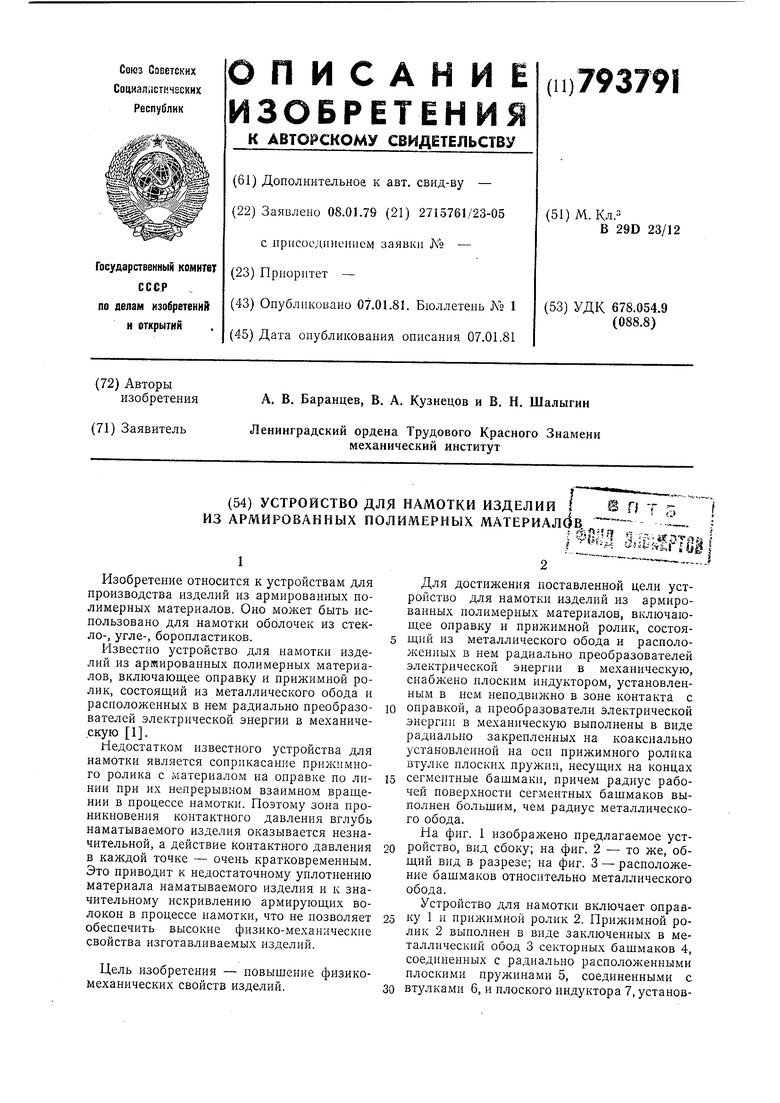

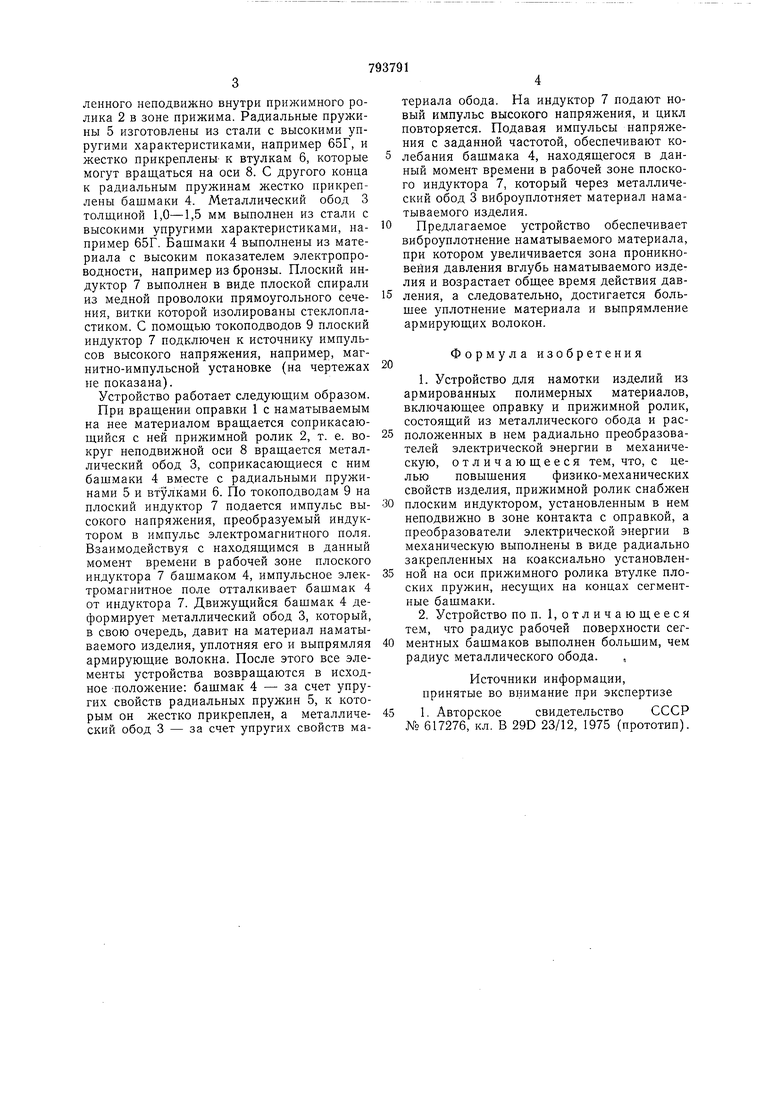

ленного неподвижно внутри прижимного ролика 2 в зоне прижима. Радиальные пружины 5 изготовлены из стали с высокими упругими характеристиками, например 65Г, и жестко прикреплены- к втулкам 6, которые могут вращаться на оси 8. С другого конца к радиальным пружинам жестко прикреплены башмаки 4. Металлический обод 3 толщиной 1,0-1,5 мм выполнен из стали с высокими упругими характеристиками, например 65Г. Башмаки 4 выполнены из материала с высоким показателем электропроводности, например из бронзы. Плоский индуктор 7 выполнен в виде плоской спирали из медной проволоки прямоугольного сечения, витки которой изолированы стеклопластиком. С помощью токоподводов 9 плоский индуктор 7 подключен к источнику импульсов высокого напряжения, например, магнитно-импульсной установке (на чертежах не показана).

Устройство работает следующим образом.

При вращении оправки 1 с наматываемым на нее материалом вращается соприкасающийся с ней прижимной ролик 2, т. е. вокруг неподвижной оси 8 вращается металлический обод 3, соприкасающиеся с ним бащмаки 4 вместе с радиальными пружинами 5 и втулками 6. По токоподводам 9 на плоский индуктор 7 подается импульс высокого напряжения, преобразуемый индуктором в импульс электромагнитного поля. Взаимодействуя с находящимся в данный момент времени в рабочей зоне плоского индуктора 7 бащмаком 4, импульсное электромагнитное поле отталкивает башмак 4 от индуктора 7. Движущийся башмак 4 деформирует металлический обод 3, который, в свою очередь, давит на материал наматываемого изделия, уплотняя его и выпрямляя армирующие волокна. После этого все элементы устройства возвращаются в исходное -положение: бащмак 4 - за счет упругих свойств радиальных пружин 5, к которым он жестко прикреплен, а металлический обод 3 - за счет упругих свойств материала обода. На индуктор 7 подают новый импульс высокого напряжения, и цикл повторяется. Подавая импульсы напряжения с заданной частотой, обеспечивают колебания бащмака 4, находящегося в данный момент времени в рабочей зоне плоского индуктора 7, который через металлический обод 3 виброуплотняет материал наматываемого изделия.

Предлагаемое устройство обеспечивает виброуплотнение наматываемого материала, при котором увеличивается зона проникновения давления вглубь наматываемого изделия и возрастает общее время действия давления, а следовательно, достигается большее уплотнение материала и выпрямление армирующих волокон.

Формула изобретения

1.Устройство для намотки изделий из армированных полимерных материалов, включающее оправку и прижимной ролик, состоящий из металлического обода и расположенных в нем радиально преобразователей электрической энергии в механическую, отличающееся тем, что, с целью повышения физико-механических свойств изделия, прижимной ролик снабжен

плоским индуктором, установленным в нем неподвижно в зоне контакта с оправкой, а преобразователи электрической энергии в механическую выполнены в виде радиально закрепленных на коаксиально установленной на оси прижимного ролика втулке плоских пружин, несущих на концах сегментные башмаки.

2.Устройство по п. 1, отличающееся тем, что радиус рабочей поверхности сегментных башмаков выполнен большим, чем радиус металлического обода.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 617276, кл. В 29D 23/12, 1975 (прототип).

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2317468C1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Головка к профилегибочному станку | 1982 |

|

SU1058671A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ ПОВЫШЕННОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492047C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2206455C1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

иг.2

Авторы

Даты

1981-01-07—Публикация

1979-01-08—Подача