растворителя. В качестве цианида щелочного металла используют главным образом цианистый калий и цианистый натрий в количестве 0,8-2,0 моль цианида щелочного металла на 1 моль хлористого бензоила. Взаимодействие реагентов при температуре (-110-(4)4СГС можно осуществлять периодически или непрерывным способом. Предпочтительно хлористый бензоил .используют в виде раствора в органическом растворителе, цианид щёЛочного металла - в водном растворе с концентрацией 10-50 вес.%. Обычно готовят раствор хлористого бензоила в органическом растворителе, содержащем третичный ароматический ймин, затем смешивают с цианистым водородом , после чего - с водным раствором цианида щелочного металла.

Указанный способ позволяет получить цианистый бензоил, содержащий 1% трудноотделимой примеси малодинитрила бензоилокси.фенила с выходом73-94%.

Пример 1. 140,5 г(1,0 моль) хлористого бензоила растворяют в 600 мл хлористого метилена. Этот расвор одновременно смешивают с 27 г (1,0 -моль) цианистого метилена и 1,83 г (0,014 моль) N,N-диметилбензиламина и затем охлаждают до . Затем в течение 30 мин прикапывают раствор 51 г (1,04 моль) цианистого натрия в 65 г воды, который имеет температуру 50с.

Температуру реакционной смеси во время прикапывания и следующие 2 ч поддерживают при . Затем смесь освобождают от выпавшего в осадок твердого вещества. Жидкие фазы разделяют и -органическую фазу перегоняют с получением цианистого бензоила, избыточного цианистого водорода и растворителя .

Получают 135 г сырого 93%-ного цианистого бензоила. Его очищают путем фракционной перегонки . Получают 123 г чистого цианистого бензоила (т.ки-п. 86-88/0,1 мм рт.ст.). Выход 94% на хлористый бензоил, содержание димера 1%.

П р и м ё р 2. 140,5 г (1,0 моль) хлористого бензоила растворяют в 600 мл хлористого метилена. Этот рас вор одновременно смешивают с 27 г (1,0 моль) цианистого водорода и 1,83 г. (0,014 моль) NJN-диметилбензиламина. Затем в течение 20 мин вводят. 171 г 29,8%-ного водного раствора цианистого натрия (1,04 моль цианистого натрия) . Температуру реакционной смеси во время этого введения и следующие 2 ч поддерживают в интервале -15-35с. Затем добавляют 60 г воды и фазы разделяют. После удсшения цианистого водорода и хлористого метилена путем отгонки получают 136 г сырого, 91%-ного цианистого бензоила. При Фракционной перегонке получают 122 г чистого цианистого бензоила. Это соответствует выходу 93% по отношению к использованному хлористому бензоилу.

Пример 3. Процесс ведут в условиях примера 2, однако вместо раствора цианистого натрия используют раствор 65 г цианистого калия (1,0 моль) в 120 мл воды. Выход чистого цианистого бензоила составляет 121 г, соответственно 92%, по отношению к использованному хлористому бензоилу.

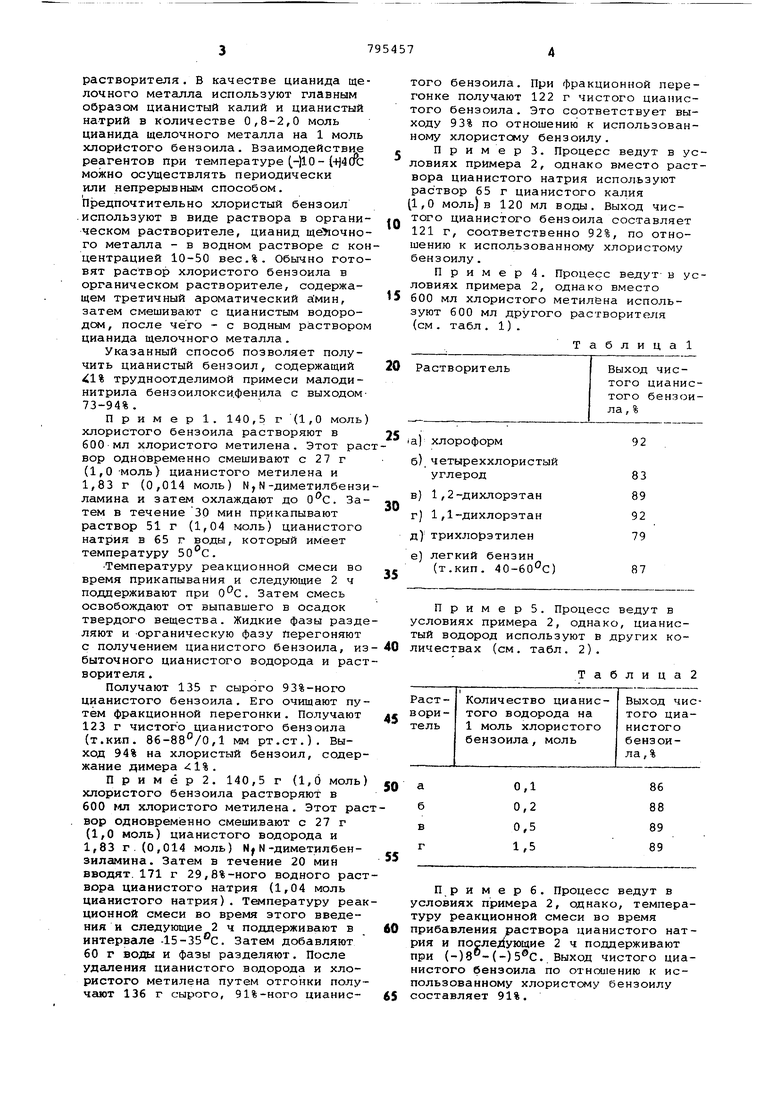

П р и м е р 4. Процесс ведут-в условиях примера 2, однако вместо 15 600 мл хлористого метилена используют 600 мл другого растворителя (см . табл . 1) .

Таблица

Растворитель

Выход чистого цианистого бензоила , %

ia) хлороформ

б), четыреххлористый углерод

в)1,2-дихлорэтан

г)1,1-дихлорэтан д) трихлорзтилен

е) легкий бензин (т.кип. 40-60°С)

П р и м е р 5. Процесс ведут в условиях примера 2, однако, цианистый водород используют в других количествах (см. табл. 2).

Таблица2

П р и м е р 6. Процесс ведут в условиях примера 2, однако, температуру реакционной смеси во время прибавления раствора цианистого натрия и послед1ующие 2 ч поддерживают при (-)8-(-). Выход чистого цианистого бензоила по отношению к использованному хлористому бензоилу составляет 91%.

Прим ер 7. Процесс ведут в условиях примера 2, однако используют 0,014 моль N , N-диметил-fb-фенилэтиламина вместо N,N-диметилбензиламина, Выход цианистого бензоила по .отношению к использованному хлористому бензоилу составляет 73%.

Формула изобретения

1 . Способ получения цианистого бензоила путем взаимодействия хлористого бензоила и цианида щелочного металла в двухфазной системе из воды и органического растворителя/ не смешивающегося с водой, о т л и ч а ющ и и с я тем, что, с целью повышения выхода и чистоты целевого продукта, процесс ведут в присутствии третичного алкароматического и цианистого водорода при температуре (-)10 (+)40°С.

2,Способ по п. 1, отличающийся тем, что процесс ведут в

г присутствии 0,005-0,05 моль третичного алкароматического амина и 0,5-1,5 моль цианистого водорода на 1 моль бенэоилхлорида .

3.Способ попп.1и2, о т л и ч аю щ и и с я тем, что в качестве алoкароматического амина используют

N,N-диметилбензиламин.

Источник1 информации, принятые во внимание при экспертизе

15

1. Koenig К. Е. Synthesis of benzoyl cyanides by phase transfer catalysis, Tetrahedron Letters. 26,2275, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения солей 1,11-дизамещенного4,41-дипиридилия | 1971 |

|

SU509222A3 |

| Способ получения ацилированных дикетоновых соединений | 1985 |

|

SU1697591A3 |

| Способ получения бензоилцианида | 1977 |

|

SU843734A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРАЛКИЛЦИАНИДОВ | 1970 |

|

SU272183A1 |

| Способ получения нитриловКЕТОКАРбОНОВыХ КиСлОТ | 1977 |

|

SU799653A3 |

| Способ получения циангидринов или их тозилатов | 1976 |

|

SU648086A3 |

| СОЮЗНАЯ IEtrTEXKirSKH^is БЛ;'С'ТЕНА I | 1972 |

|

SU354649A1 |

| Способ получения замещенных бензоилфенил-3-бутеновой кислоты | 1974 |

|

SU511848A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПРОИЗВОДНЫХ ДИХЛОРАЦЕТАМИДА | 1966 |

|

SU178824A1 |

| 6-ГЕТЕРОЦИКЛИЧЕСКИЗАМЕЩЕННЫЕ 4-АМИНО-1,2,2А,3,4,5-ГЕКСАГИДРОБЕНЗ-(CD)-ИНДОЛЫ ИЛИ ИХ ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМЫЕ СОЛИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2062775C1 |

Авторы

Даты

1981-01-07—Публикация

1977-06-02—Подача