(54) АВТОМАТ ДЛЯ КОНТРОЛЯ ПРУЖИН СЖАТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1989 |

|

SU1743654A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1986 |

|

SU1342537A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПРУЖИНСЖАТИЯ | 1972 |

|

SU328320A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1982 |

|

SU1037972A1 |

| Автомат для контроля и сортировки колец | 1987 |

|

SU1556768A1 |

| Автомат для контроля линейных параметров дисков фрикционов | 1975 |

|

SU766670A1 |

| Автомат контроля параметров тормозной втулки дорожного велосипеда | 1989 |

|

SU1652837A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерная машина | 1977 |

|

SU722823A1 |

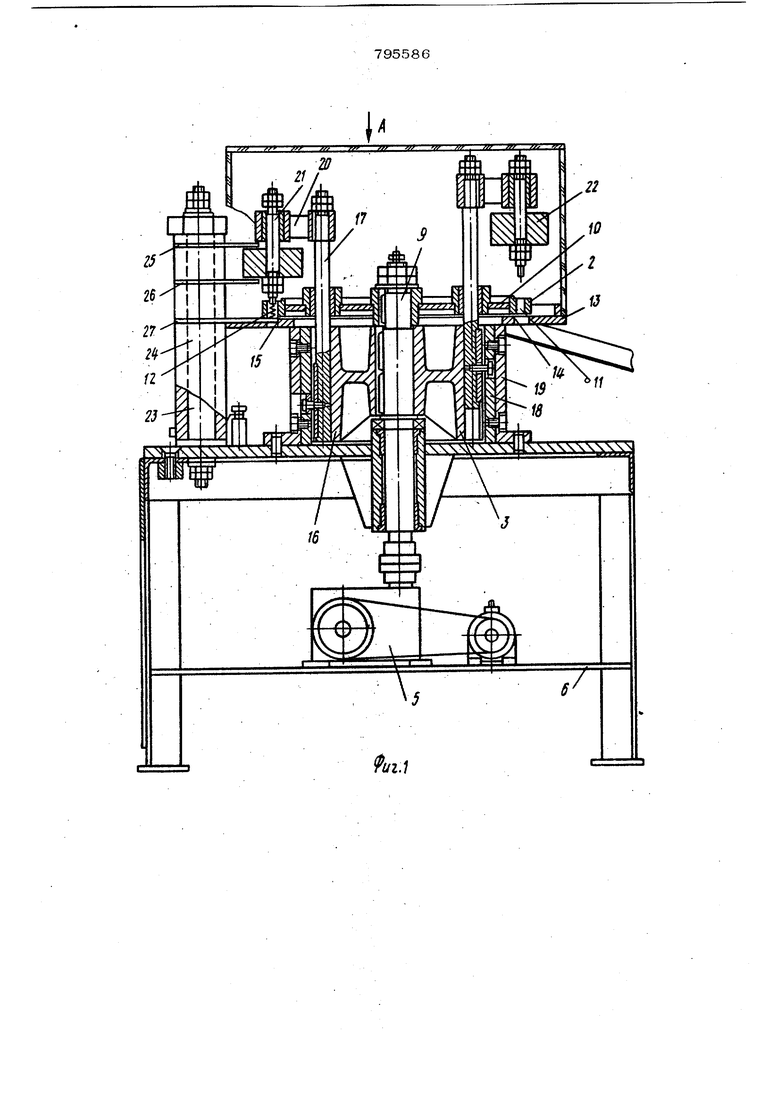

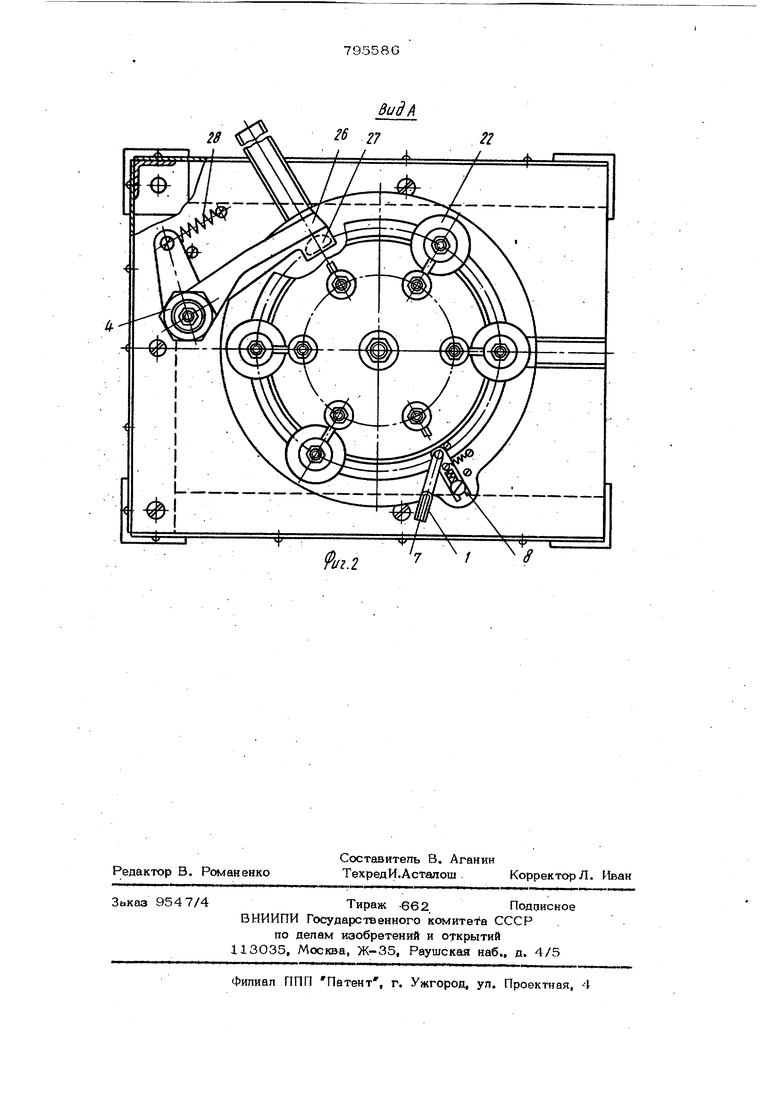

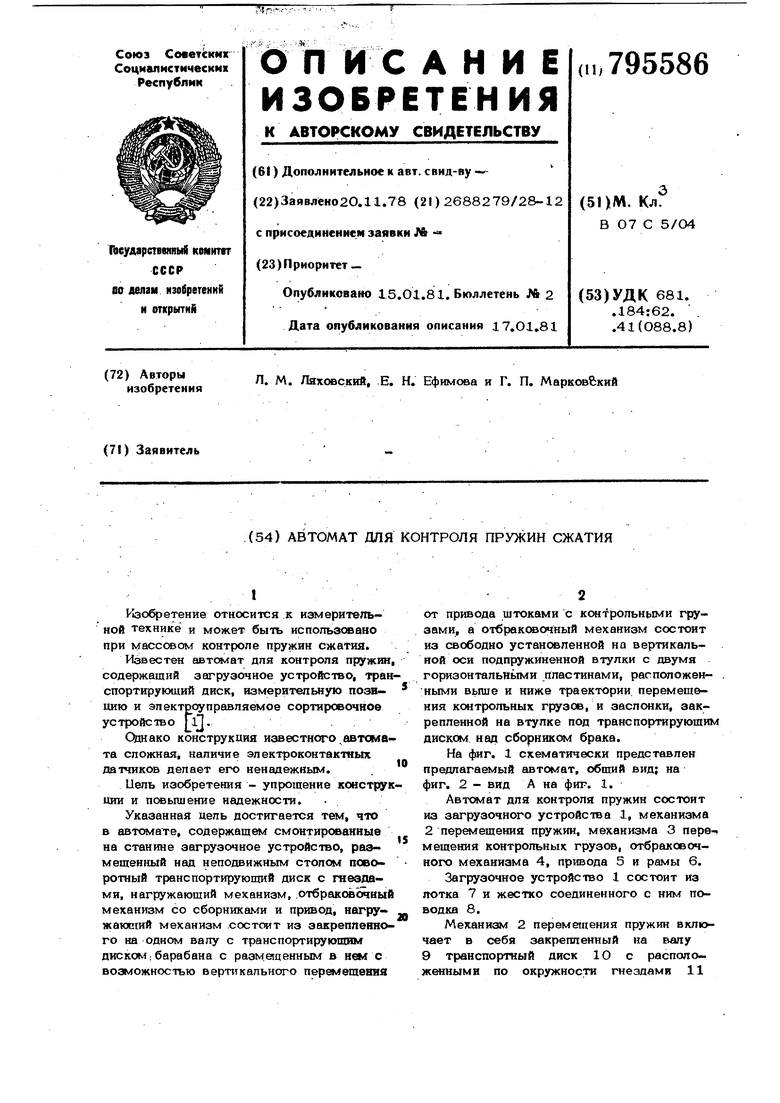

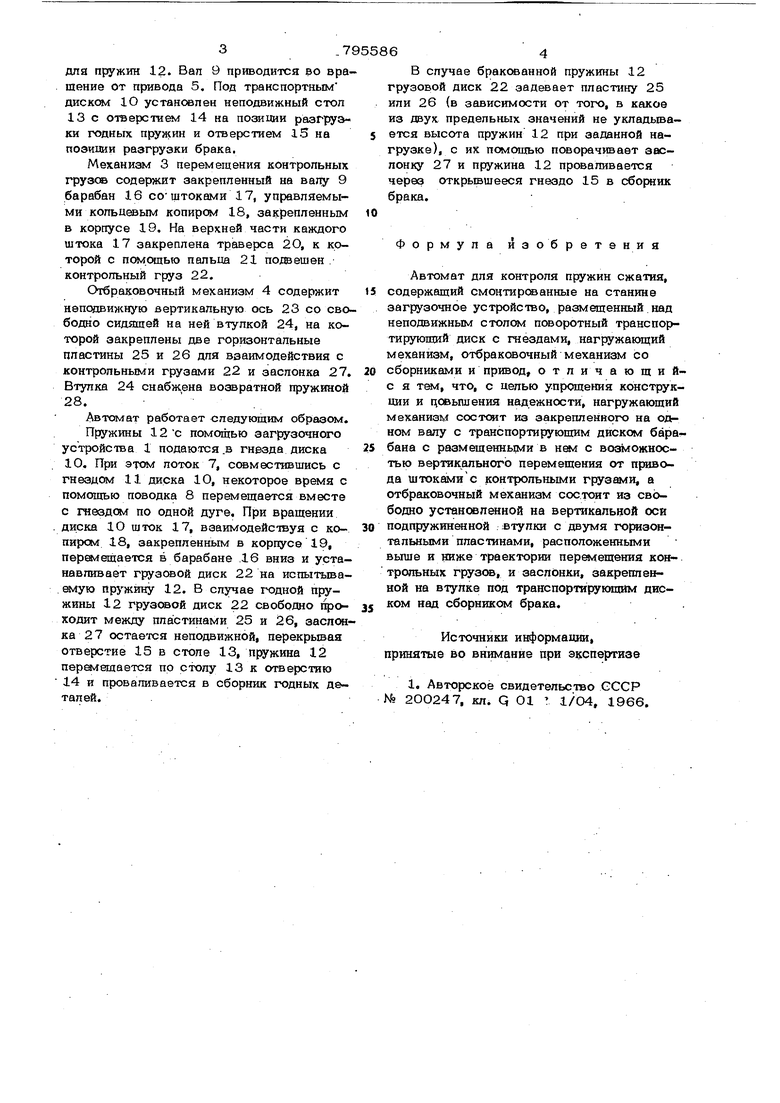

. . 1 Изобретение относится к измерительной технике и может быть испопьз жано при масссеом контроле пружин сжатия. Известен автомат дпя контроля пружин содержащий загрузочное устройство, тра спортирующий диск, измерительную позв- 1ШЮ и электроуправляемое сортировочное устройство lj,. Однако конструкция известного.автома та сложная, наличие электроконтактных датчиков делает его ненадежньп. Цель изобретения - упрощение констру ции и псжышение надежности. Указанная цепь достигается тем, что в автомате, содержащем смонтир анныв на станине загрузочное устройство, размещенный над неподвижным стопом поворотный транспортирующий диск с гнездами, нагружающий механизм, .отбраковочны механизм со сборниками и привод, нагру- жаюсшй механизм .состоит из закреппенж го на одном валу с транспортирующим дискок ; барабана с размещенным в нем с возможностью вертикального перемещения от привода штоками с контрольными грузами, а отбраксжочный механизм состоит из свободно установленной на вертикальной оси подпружиненной втулки с двумя горизонтальнь1ми пластинами, расположен- . :ными вьпие и ниже траектории перемещения контрольных грузов, и заслонки, закрепленной на втулке под транспортирующим диском на сборником брака. На фиг, 1 схематически представлен предлагаемый автомат, общий вид; на фиг. 2 - вид А на фиг. 1. Автомат для контроля пружин состоит из загрузочного устройства 1, механизма 2 перемещения пружин, механизма 3 пере-, мещения контрольных грузов, отбраковочного механизма 4, привода 5 и рамы 6. Загрузочное устройство 1 состоит из лотка 7 и жестко соединенного с ним поводка 8. Механизм 2 перемещения пружин включает в себя закрепленный на валу 9 транспортный диск 10 с расположенными по окружности гнездами 11 7 для пружин 12. Вал 9 приводится во врашение от привода 5. Под транспортным диском Ю установлен неподвижный стоп 13с отверстием 14 на позиции разгрузки годных пружин и отверстием 15 на позиции разгрузки брака. Механизм 3 перемещения контрольных грузов содержит закрепленный на валу 9 барабан 16 соштоками 17, управляемыми кольд ым копирсм 18, закрепленным в корпусе 19, На верхней части каждого штока 17 закреплена траверса 2О, к которой с помсндью пальца 21 подвешен . контрольный груз 22. Отбраковочный механизм 4 содержит неподвижную вертикальную ось 23 со свободно сидящей на ней втулкой 24, на которой закреплены две горизонтальные пластины 25 и 26 для взаимодействия с контрольными грузами 22 и заслонка 27. Втулка 24 снабжена возвратной пружиной 28. Автомат работает следующим образом. Пружины 12 с помощью загрузочного устройства 1 подаются .в гнезда диска 10. При этом поток 7, совместившись с гнездом 11 диска 1О, некоторое время с помощью поводка 8 перемещается вместе с гнездшг по одной дуге. При вращении диска Ю шток 17, взаимодействуя с копиром 18, закрепленным в корпусе 19, перй гещается в барабане .16 вниз и устанавливает г зсжой диск 22 на испытьшаалую пружину 12. В случае годной пружины 12 грузовой диск 22 свободно проходит между пластинами 25 и 26, заспонка 27 остается неподвижной, перекрывая отверстие 15 в столе 13, пружина 12 пера гещается по столу 13 к отверсттню 14 и проваливается в сборник годных деталей. 64 В случае бракс анной пружины 12 грузовой диск 22 задевает пластину 25 или 26 (в зависимости от того, в какое из двух предельных значений не укладывается высота пружин 12 при заданной нагрузке), с их помощью поворачивает заслонку 27 и пружина 12 проваливается через открьюшееся гнездо 15 в сборник брака. Формула изобретения Автомат для контроля пружин сжатия, содержащий смонтированные на станине загрузочное устройство, размещенный над неподвижным столом поворотный транспортирующий диск с гнездами, нагружающий механизм, отбраковочный механизм со сборниками и привод, отличающийс я тем, что, с целью упрощения конструкции и цсжышения надежности, нагружающий механизм состсмт из закрепленного на одном валу с транспортирующим диском барабана с размещеннь1ми в н с возможностью вертикального перемещения от привода штоками с контрольными грузами, а отбраковочный механизм состоят из свободно установленной на вертикальной оси подпружиненной втулки с двумя горизонтальными пластинами, расположенными выше и ниже траектории перемещения контрольных грузе®, и заслонки, закрепленной на втулке под транспортирующим диском над сборником брака. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство GCCP № 2ОО247, кл. Q 01 1/04, 1966.

Авторы

Даты

1981-01-15—Публикация

1978-11-20—Подача