(54) СТАНОК ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| Станок для фасонной резки труб | 1981 |

|

SU963750A1 |

| Станок для фасонной резки труб | 1980 |

|

SU893436A1 |

| Отрезной станок для обработки вращающегося изделия | 1989 |

|

SU1763109A1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ПРЯМОЙ И ПРОФИЛЬНОЙ ОТРЕЗКИ МЕРНЫХ ТРУБ ДВУМЯ РЕЗАКАМИ | 1970 |

|

SU271285A1 |

| Станок для фасонной резки труб | 1977 |

|

SU657935A1 |

| БИБЛИОТЕКА j | 1970 |

|

SU287567A1 |

| Станок для резки труб | 1987 |

|

SU1473909A1 |

| Устройство для абразивной резки вращающихся длинномерных заготовок | 1990 |

|

SU1764957A1 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

1

Изобретение относится к газоплазменной обработке металлов и может быть использовано в различных отраслях промышленности для резки труб на заготовки.

Известен станок для резки труб с механизмом синхронного вращения трубы и кулачка-диска, настраиваемого на необходимый угол реза и связанного с приводом через кулисно-кулачковый механизм.

Известен также станок для термической резки труб, содержащий размещенные на основании опорные ролики, направляющие с кареткой и резаком и механизм вращения трубы, в приводном шпинделе которого установлен механизм зажима трубы.

Недостатком этого устройства является необходимость в значительных затратах вспомогательного времени на установку и зажим трубы.

Цель изобретения - повышение производительности за счет уменьшения вспомогательного времени на установку и зажим трубы.

Указанная цель достигается за счет того, что механизм зажима установлен в шпинделе с возможностью радиального перемещения с помощью упругих элементов.

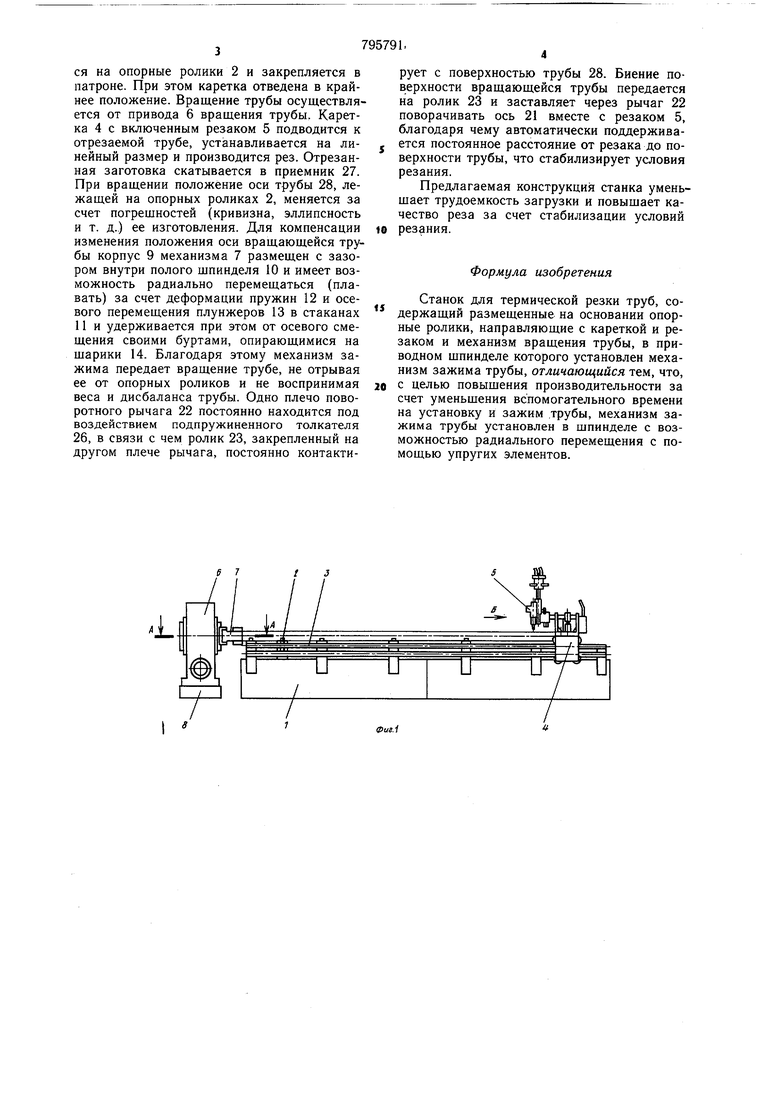

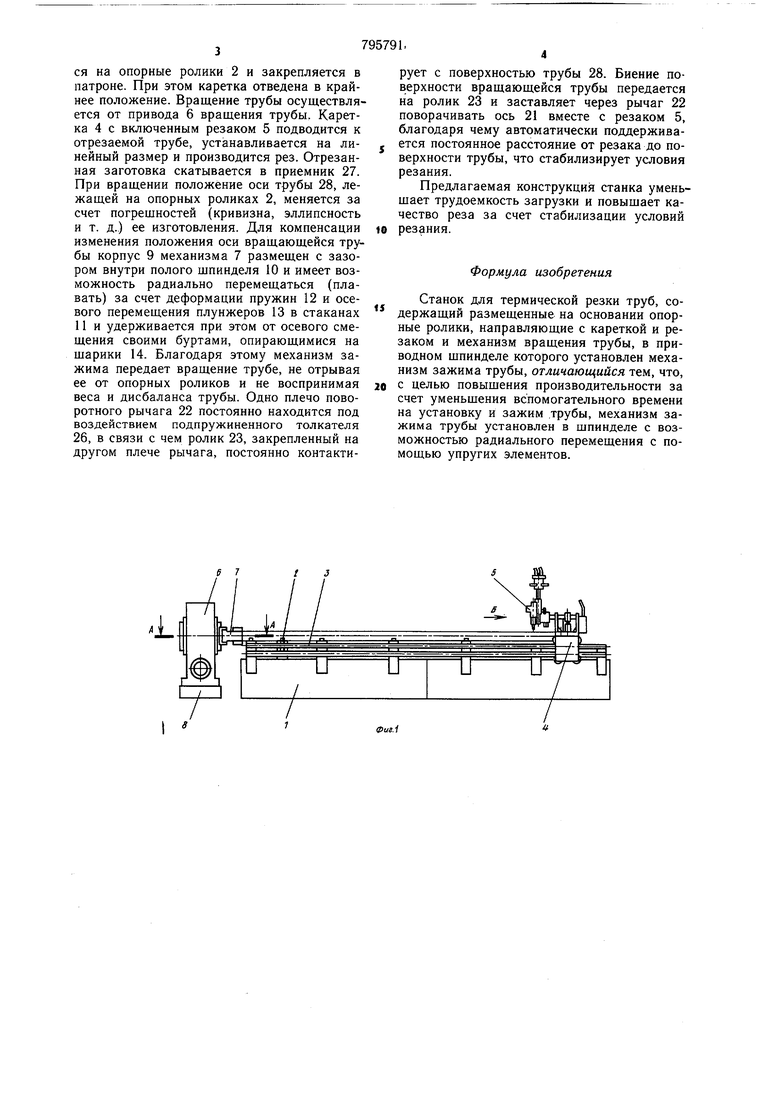

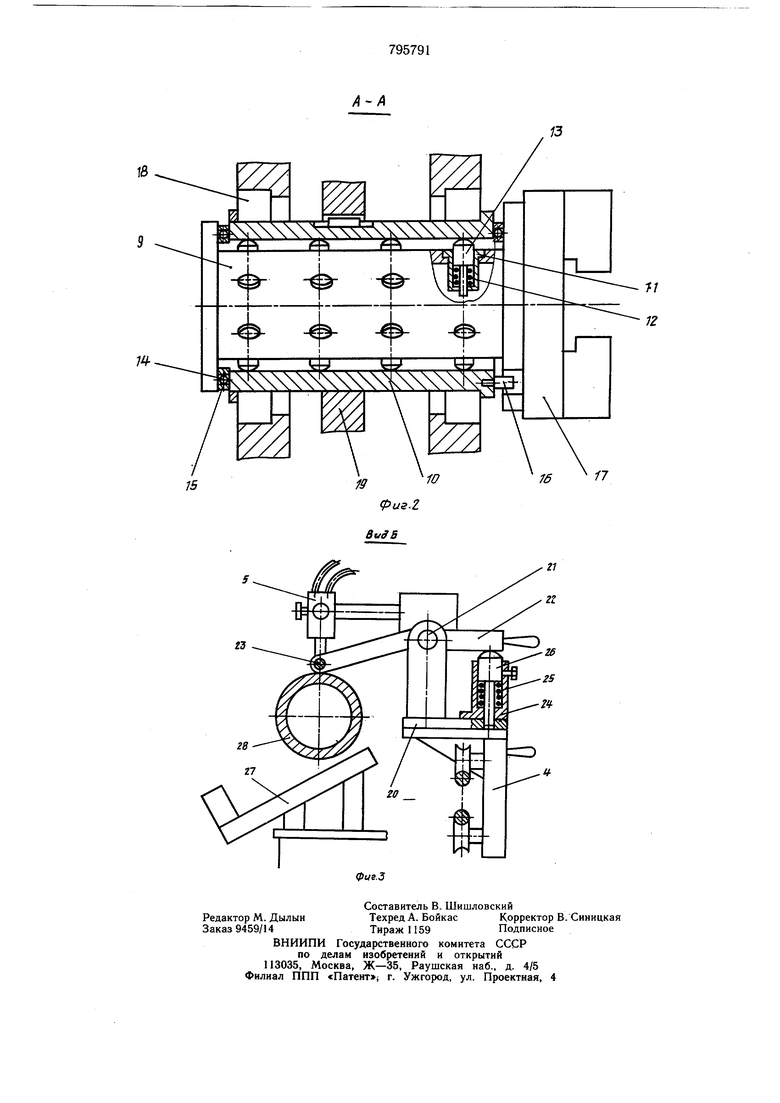

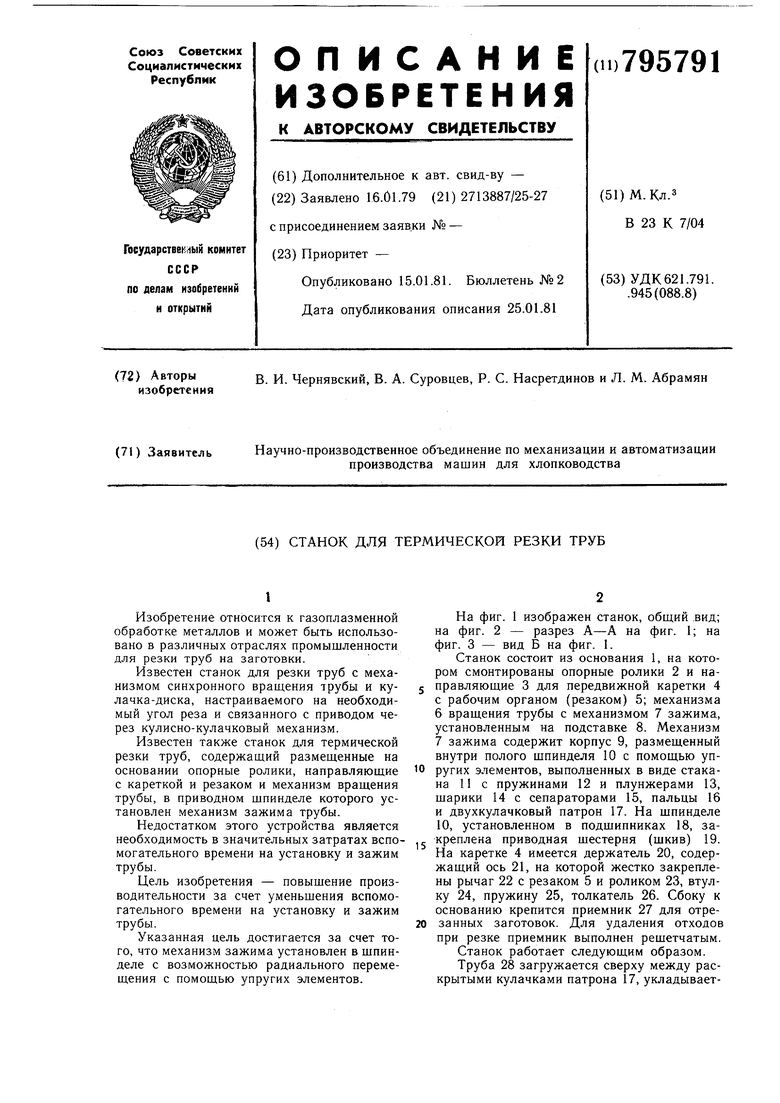

На фиг. 1 изображеи станок, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Станок состоит из основания 1, на котором смонтированы опорные ролики 2 и направляющие 3 для передвижной каретки 4 с рабочим органом (резаком) 5; механизма

6вращения трубы с механизмом 7 зажима, установленным на подставке 8. Механизм

7зажима содержит корпус 9, размещенный внутри полого шпинделя 10 с помощью упругих элементов, выполненных в виде стакана 11 с пружинами 12 и плунжерами 13, шарики 14 с сепараторами 15, пальцы 16 и двухкулачковый патрон 17. На шпинделе 10, установленном в подшипниках 18, закреплена приводная шестерня (шкив) 19.

5 На каретке 4 имеется держатель 20, содержащий ось 21, на которой жестко закреплены рычаг 22 с резаком 5 и роликом 23, втулку 24, пружину 25, толкатель 26. Сбоку к основанию крепится приемник 27 для отрезанных заготовок. Для удаления отходов при резке приемник выполнен решетчатым.

Станок работает следующим образом. Труба 28 загружается сверху между раскрытыми кулачками патрона 17, укладывается на опорные ролики 2 и закрепляется в патроне. При этом каретка отведена в крайнее положение. Вращение трубы осуществляется от привода 6 вращения трубы. Каретка 4 с включенным резаком 5 подводится к отрезаемой трубе, устанавливается на линейный размер и производится рез. Отрезанная заготовка скатывается в приемник 27. При вращении положение оси трубы 28, лежащей на опорных роликах 2, меняется за счет погрещностей (кривизна, эллипсность и т. д.) ее изготовления. Для компенсации изменения положения оси вращающейся трубы корпус 9 механизма 7 размещен с зазором внутри полого шпинделя 10 и имеет возможность радиально перемещаться (плавать) за счет деформации пружин 12 и осевого перемещения плунжеров 13 в стаканах 11 и удерживается при этом от осевого смещения своими буртами, опирающимися на щарики 14. Благодаря этому механизм зажима передает вращение трубе, не отрывая ее от опорных роликов и не воспринимая веса и дисбаланса трубы. Одно плечо поворотного рычага 22 постоянно находится под воздействием подпружиненного толкателя 26, в связи с чем ролик 23, закрепленный на другом плече рычага, постоянно контактиS 7

рует с поверхностью трубы 28. Биение поверхности вращающейся трубы передается на ролик 23 и заставляет через рычаг 22 поворачивать ось 21 вместе с резаком 5, благодаря чему автоматически поддерживается постоянное расстояние от резака до поверхности трубы, что стабилизирует условия резания.

Предлагаемая конструкция станка уменьщает трудоемкость загрузки и повыщает качество реза за счет стабилизации условий

резания.

Формула изобретения

Станок для термической резки труб, содержащий размещенные на основании опорные ролики, направляющие с кареткой и резаком и механизм вращения трубы, в приводном щпинделе которого установлен механизм зажима трубы, отличающийся тем, что, с целью повыщения производительности за счет уменьщения вспомогательного времени на установку и зажим ,трубы, механизм зажима трубы установлен в шпинделе с возможностью радиального перемещения с помощью упругих элементов.

Авторы

Даты

1981-01-15—Публикация

1979-01-16—Подача