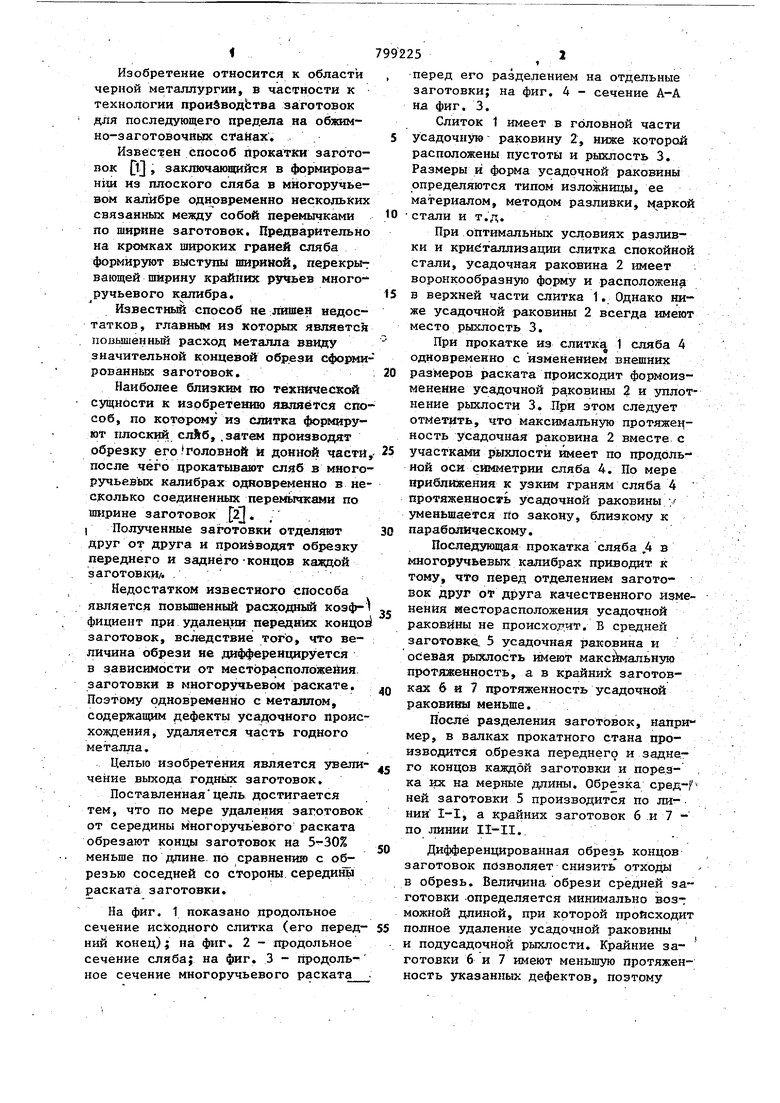

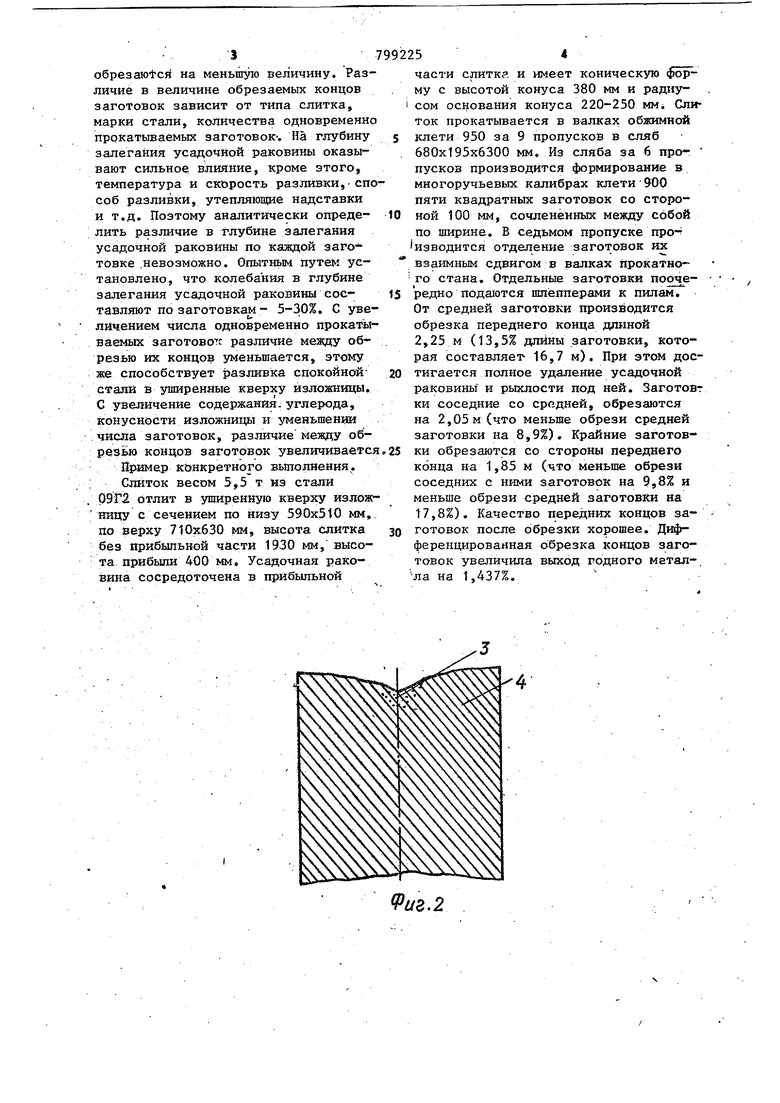

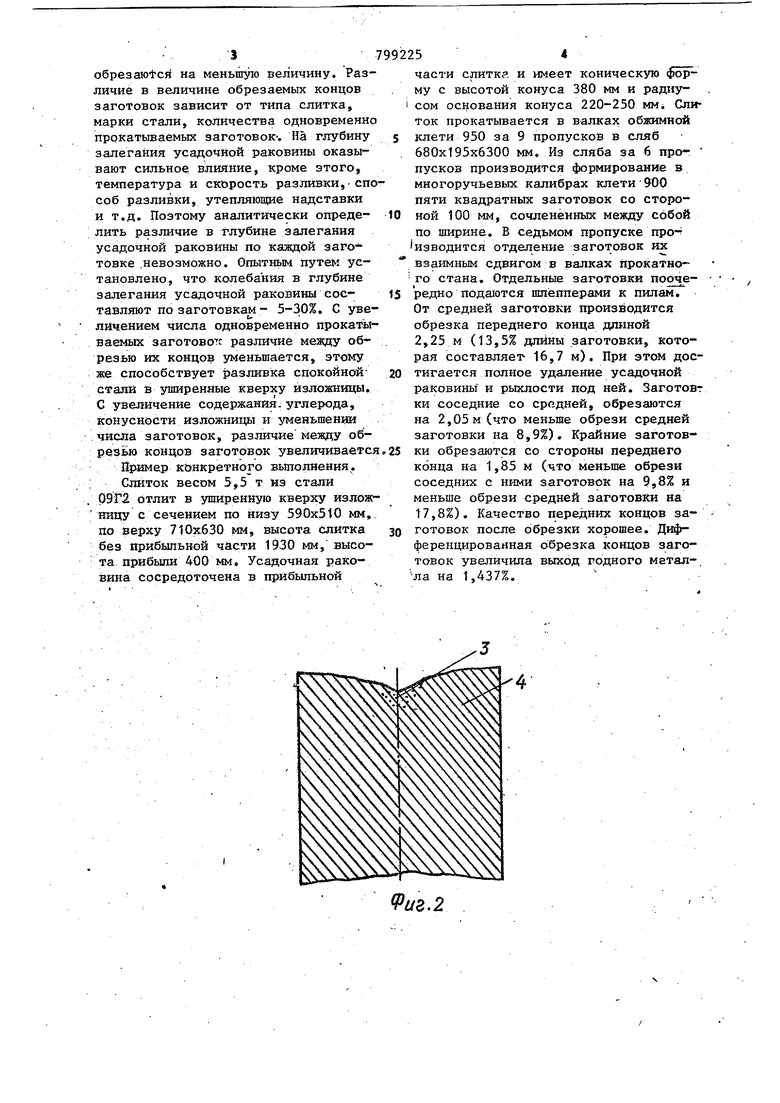

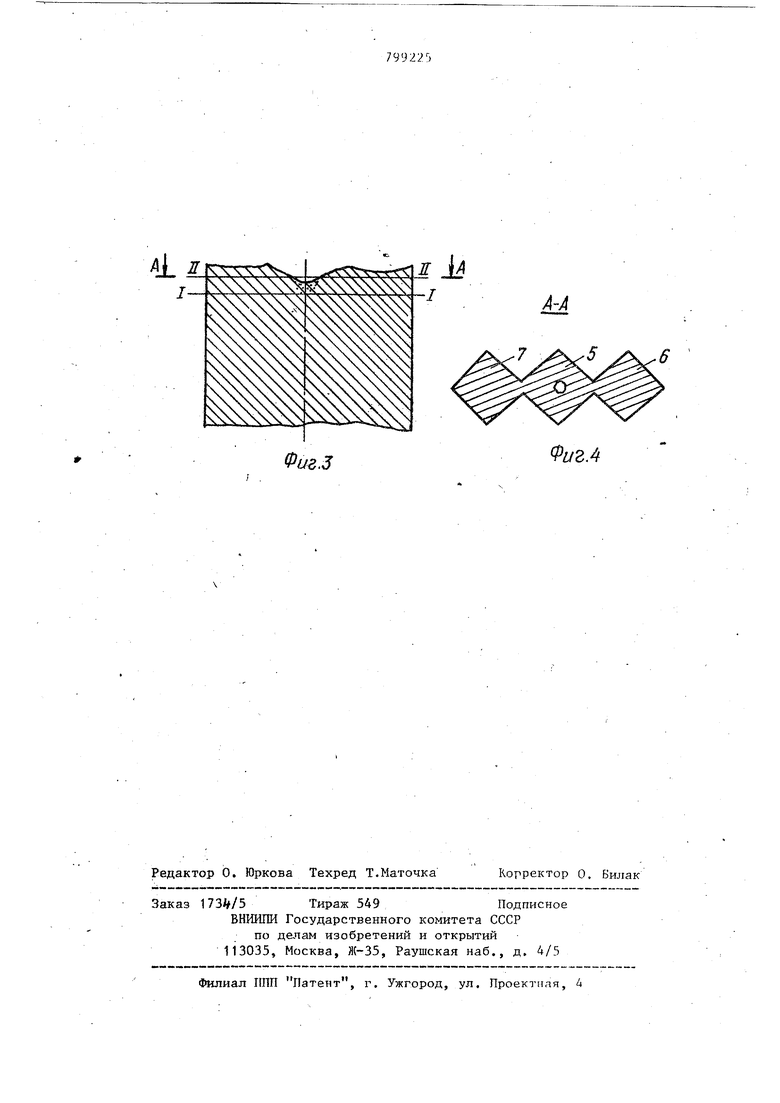

1 Изобретение относится к области черной металлургии, в частности к технологии праидводЬтва заготовок для последующего предела на обжимно-заготовочиых станах. . Известен способ йрокатки заготовок О , заключающийся в формироваН1Ш из плоского сляба в многоручьевом калибре одновременно нескольких связанных между собой перемычками по ширине заготовок. Предварительно на кромках широких граней сляба формируют выступы шириной, п рекрывающей ширину крайних ручьеза многоручьевого калибра, Известный способ не лишен недостатков, главным из Которых является 11овьш1енный расход металла ввиду значительной концевой обрези сформи рованных заготовок. Наиболее близким по технической сущности к изобретешш является спо соб, по которому из слитка формируют плоский слАб,.затем производят обрезку егоголовной и донной чаЬтй после чего црокатывают сляб в много ручьевых калибрах одновременно в не сколько соединенных перемьтчками по ширине заготовок 2. I Полученные заготовкн отделяют друг от друга и производят обрезку переднего и заднего -концов каяздой заготовки/, , Недостатком известного способа является повышенный расходный козффициент при удалении передник концо заготовок, вследствие того, что величина обрези не дифференцируется в зависимости от местбрасположейия заготовки в многоручьевом раскате. Поэтому одновременйо с металлом, содержащим дефекты усадочного проис хождения, удаляется часть годного металла, Целью изобретения является увели чение выхода годных заготовок. Поставленнаяцель достигается тем, что по мере удаления заготовок от середины многоручьевого раската обрезают концы заготовок на меньше по дпине по сравнению с обрезью соседней со стороны, середины раската заготовки. На фиг, 1 показано продольное сечение исходного слитка (его перед НИИ конец); на фиг. 2 - продольное сечение сляба; на фиг. 3 - продольное сечение многоручьевого раската 5 перед его разделением на отдельные заготовки; на фиг. 4 - сечение А-А на фиг, 3, Слиток 1 имеет в головной части усадочную - раковину 2, ниже которой расположены пустоты и рыхлость 3. Размеры и форма усадочной раковины определяются типом изложницы, ее материалом, методом разливки, маркой стали и т.д. При оптимальных условиях разливки и кристаллизации слитка спокойной стали, усадочная раковина 2 имеет воронкообразную форму и расположена в верхней части слитка 1, Однако ниже усадочной раковины 2 всегда имеют место рыхлость 3, При прокатке из слитка 1 сляба 4 одновременно с изменением внешних размеров раската происходит формоизменение усадочной раковины 2 и уплотнение рыхлости 3. При этом следует отметить, чТо максимальную протяже ность усадочная раковина 2 вместе с участками рьпшости имеет по продольной оси симметрии сляба 4. По мере приближения к узким граням сляба 4 протяженнос5РЬ усадочной раковины у уменьшается rio закону, близкому к параболическому. Последующая прокатка сляба ,4 в многоручьевых калибрах приводит к тому, что перед отделением заготовок друг от друга качественного изменения месторасположения усадочной раковины не происходит, Б средней заготовке. 5 усадочная раковина и осевйя рыхлость имеют максймальну о протяжейность, а в крайний: заготовках 6 и 7 протяженность усадочной раковины меньше. После разделения заготовок, например, в валках прокатного стана производится о.брезка переднего и заднего концов каждой заготовки и поре.з- , ка их на мерные длины. Обрезка средней заготовки 5 производится по линии 1-1, а крайних заготовок б ,и 7 по линии II-II,. Дифференцированная обрезь концов заготовок позволяет снизить отходы в обрезь. Величина- обрезн средней за готовки определяется минимально возт можной длиной, при которой происходит полное удаление усадочной раковины и подусадочной рыхлости. Крайние заготовки 6 и 7 имеют меньшзто протяженность утсазанных дефектов, поэтому

обрезаюфся на меньшую реличину. Различие в величине обрезаемых концов заготовок зависит от типа слитка, марки стали, количества одновременно прркатьшаемых заготовок На глубину залегания усадочной раковины оказывают сильное влияние, кроме этого, температура и скорость разливки,, способ разливки, утепляющие надставки и т.д. Поэтому аналитически определить различие в глубине залегания усадочной раковины по каждой заготовке .невозможно. Опытнь1м путем установлено, что колебания в глубине залегания усадочной раковины соетавляют по заготовкам - 5-30%. С увеличением числа одновременно прокатываемых заготовотс различие между обрезью их концов уменьшается, этому же способствует зазливка спокойной стали в уширенные кверху изложницы. С увеличение содержания, углерода, конусности изложницы и уменьшении

.числа заготовок, различие между обрезью концов заготовок увеличивается Пример конкретного вьтолнения. Слиток весом т из стали р9Г2 отлит в уширенную кверху излож яйцу с сечением по низу 590x510 мм, по верху 7tOx630 мм, высота слитка без прибыльной части 1930 мм, высота прибыли 400 мм. Усадочная раковина сосредоточена в прибыльной

части слитк. и имеет коническую форму с высотой конуса 380 мм и радиуi сом основания конуса 220-250 мм; Слиток прокатывается в валках обжимной клети 950 за 9 пропусков в сляб 680x195x6300 мм. Из сляба за 6 пропусков производится формирование в многоручьевых калибрах клети 900 пяти квадратных заготовок со стороной 100 мм, сочлененных между собой по ширине. В седьмом пропуске производится отделение заготовок их взаимным сдвигом в валках прокатного стана. Отдельные заготовки поочередно подаются шпёпперами к пилам. От средней заготовки производится обрезка переднего конца длиной 2,25 м (13,5% длины заготовки, которая составляет 16,7 м). При этом достигается полное удаление усадочной раковины и рыхлости под ней. Заготов ки соседние со средней, обрезаются на 2,05м (что меньше обрези средней заготовки на 8,9%), Крайние заготовки обрезаются со стороны переднего конца на 1,85 м (что меньше обрези соседних с ними заготовок на 9,8% и меньше обрези средней заготовки на 17,8%). Качество передних концов заготовок после обрезки хорошее. Дифференцированная обрезка концов заготовок увеличила выход годного металла на 1,437%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утепления головной части слитка | 1990 |

|

SU1703243A1 |

| Способ получения проката | 1988 |

|

SU1554998A1 |

| Способ производства толстых листов | 1990 |

|

SU1825320A3 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Слиток спокойной стали | 1983 |

|

SU1199440A1 |

| Способ получения блюмов и заготовок из слитков спокойных сталей | 1989 |

|

SU1650284A1 |

| Способ производства слябов из слитков | 1988 |

|

SU1629116A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1997 |

|

RU2119394C1 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| Способ получения слитков без прибыльной части | 1989 |

|

SU1729684A1 |

СПОСОБ ПРОИЗВОДСТВА ПРОКАТНЫХ ЗАГОТОВОК, преимущественно сор- _товых и трубных, включающий формирование из слитка плоского сляба; и'последующе'е формирование из.него в многоручьевых калибрах одновременно нескольких заготовок, соединенных перемычками по ширине с последзтощим отделением заготовок друг от друга и обрезкой переднего и -заднего концов каждой 'заготовки, отличающийся тем, что, с целью увеличе-; ния выхода годного металла заготовок,; по мере удаления заготовок от середины многоручьевого рарката обрезают концы заготовок на 5-30% меньше по длине по сравнению с обрезью соседней'со стороны середины раската заготовки•<!С?>& СО INS IsD СП

1 L

Фиг.З

ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прокатки заготовок | 1973 |

|

SU500819A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чуманов Ю_.М | |||

| и др | |||

| Институт "Черметинформацйя", 1977, (^'21, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1985-03-30—Публикация

1979-09-24—Подача