(54) САМОРАЗГРУЖАЮЩАЯСЯ ТРАНСПОРТНАЯ СИСТЕМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Саморазгружающаяся транспортнаяСиСТЕМА | 1979 |

|

SU823199A1 |

| Транспортная система | 1979 |

|

SU779130A1 |

| Саморазгружающаяся транспортная система | 1982 |

|

SU1017558A1 |

| Саморазгружающаяся транспортная установка | 1977 |

|

SU941265A1 |

| ВАГОНЕТКА | 1989 |

|

RU2048333C1 |

| Саморазгружающаяся транспортная система | 1987 |

|

SU1442445A1 |

| Конвейерный поезд | 1988 |

|

SU1642046A1 |

| Саморазгружающийся контейнер | 1985 |

|

SU1316926A1 |

| Саморазгружающийся контейнер | 1982 |

|

SU1122576A1 |

| БУРОВАЯ УСТАНОВКА ВЗРЫВНОГО СПОСОБА БУРЕНИЯ | 2008 |

|

RU2372466C2 |

1

Изобретение относится к рельсовому транспорту, применяющемуся в горной промышленности, в частности к вагонеткам с разгрузкой через днище перевозимой горной массы.

Известна саморазгружающаяся транспортная система, содержащая, по меньшей мере, грузовую емкость с открывающимся днищем, состоящим из шарнирно прикрепленных к емкости створок, на которых закреплены ходовые колеса, разгрузочную эстакаду с разгрузочным путем криволинейного профиля, опорные ролики и направляющие щины 1.

Недостатком известной конструкции является плавное открывание днища, что приводит к постепенному скольжению груза по поверхности днища и стенкам емкости, а также к заклиниванию крупных кусков груза в выпускном проеме. При этом днище и стенки емкости подвергаются интенсивному износу, особенно при разгрузке крупнокусковых абразивных грузов, а производительность разгрузки определяется медленной скоростью перемещения разгружающейся горной массы.

Цель изобретения - повышение эффективности разгрузки и уменьшение износа днища и стенок емкости.

Для этого она снабжена щарнирно прикрепленными к боковым стенкам емкости подпружиненными Г-образными рычагами, имеющими на свободных концах ролики, взаимодействующие соответственно со створками и с направляющей, закрепленной на разгрузочной эстакаде, при этом последняя выполнена изогнутой, а направляющие шины закреплены на грузовой емкости, а опорные ролики - на разгрузочной эстакаде.

Для одновременного закрывания створок последние могут быть связаны между собой посредством трособлочного механизма.

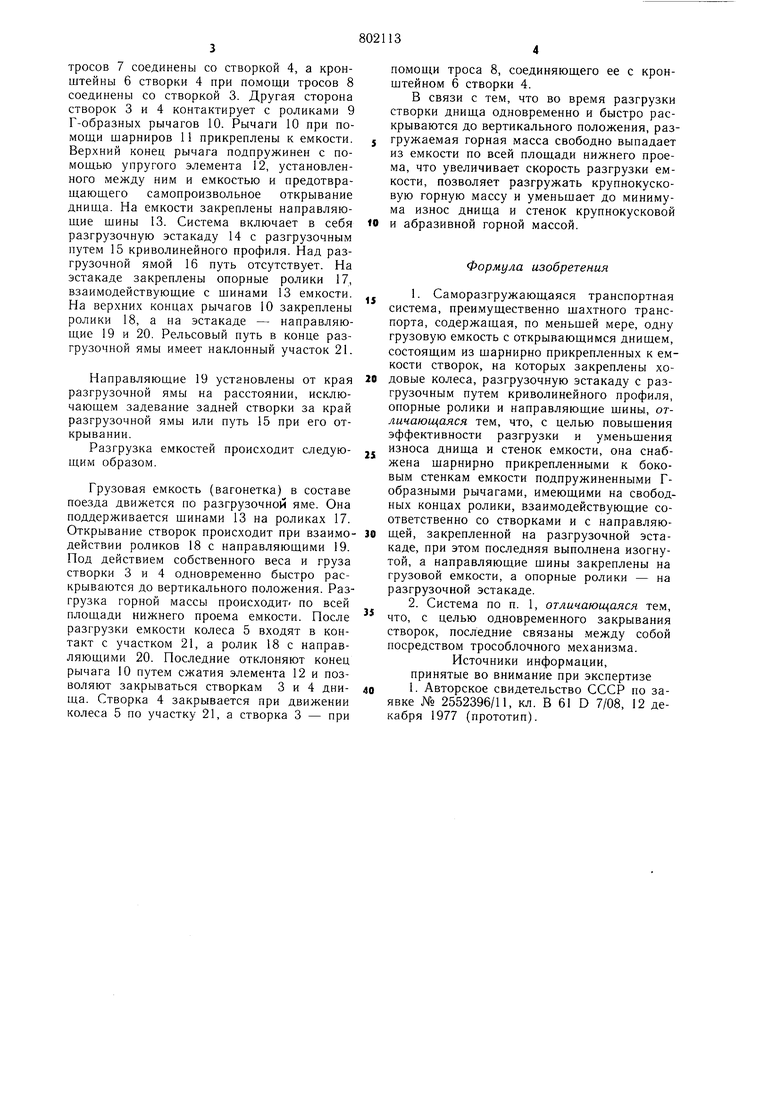

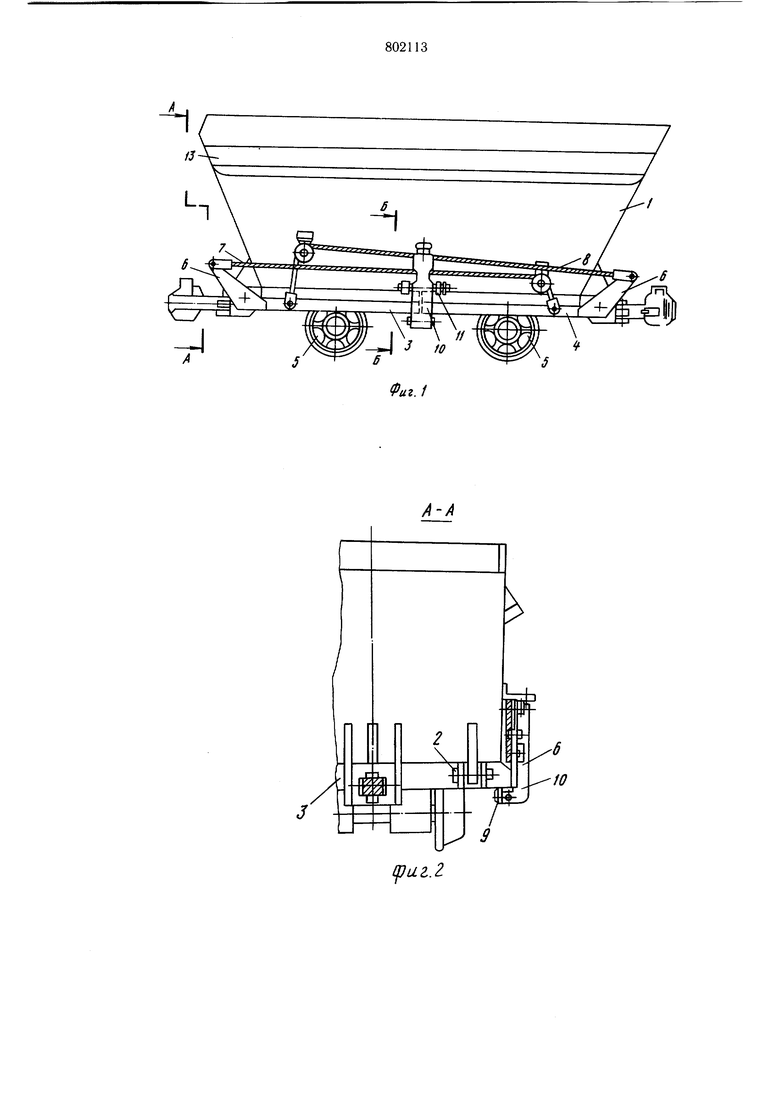

На фиг. 1 изображена описываемая система; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - общий вид системы в момент разгрузки емкости; на фиг. 5 - положение емкости в момент закрывания створок.

Система состоит из емкости 1, к которой при помощи шарниров 2 прикреплены одной стороной створки 3 и 4 днища. На этих створках закреплены колеса 5 и кронщтейны 6. Кронште йны 6 створки 3- при помощи

тросов 7 соединены со створкой 4, а кронштейны 6 створки 4 при помощи тросов 8 соединены со створкой 3. Другая сторона створок 3 и 4 контактирует с роликами 9 Г-образных рычагов 10. Рычаги 10 при помощи шарниров 11 прикреплены к емкости. Верхний конец рычага подпружинен с помощью упругого элемента 12, установленного между ним и емкостью и предотвращающего самопроизвольное открывание днища. На емкости закреплены направляющие шины 13. Система включает в себя разгрузочную эстакаду 14 с разгрузочным путем 15 криволинейного профиля. Над разгрузочной ямой 16 путь отсутствует. На эстакаде закреплены опорные ролики 17, взаимодействующие с шинами 13 емкости. На верхних концах рычагов 10 закреплены ролики 18, а на эстакаде - направляющие 19 и 20. Рельсовый путь в конце разгрузочной ямы имеет наклонный участок 21.

Направляющие 19 установлены от края разгрузочной ямы на расстоянии, исключающем задевание задней створки за край разгрузочной ямы или путь 15 при его открывании.

Разгрузка емкостей происходит следующим образом.

Грузовая емкость (вагонетка) в составе поезда движется по разгрузочной яме. Она поддерживается шинами 13 на роликах 17. Открывание створок происходит при взаимодействии роликов 18 с направляющими 19. Под действием собственного веса и груза створки 3 и 4 одновременно быстро раскрываются до вертикального положения. Разгрузка горной массы происходит по всей площади нижнего проема емкости. После разгрузки емкости колеса 5 входят в контакт с участком 21, а ролик 18 с направляющими 20. Последние отклоняют конец рычага 10 путем сжатия элемента 12 и позволяют закрываться створкам 3 и 4 днища. Створка 4 закрывается при движении колеса 5 по участку 21, а створка 3 - при

помощи троса 8, соединяющего ее с кронштейном 6 створки 4.

В связи с тем, что во время разгрузки створки днища одновременно и быстро раскрываются до вертикального положения, разгружаемая горная масса свободно выпадает из емкости по всей площади нижнего проема, что увеличивает скорость разгрузки емкости, позволяет разгружать крупнокусковую горную массу и уменьшает до минимума износ днища и стенок крупнокусковой

и абразивной горной массой.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 01- Авторское свидетельство СССР по заявке № 2552396/11, кл. В 61 D 7/08, 12 декабря 1977 (прототип).

(риг. 2

Авторы

Даты

1981-02-07—Публикация

1979-04-04—Подача