(54) УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТЯХ ИЗДЕЛИЙ

ли, связанной с приводом, и платформы, а также платформы и держателя пуансонов

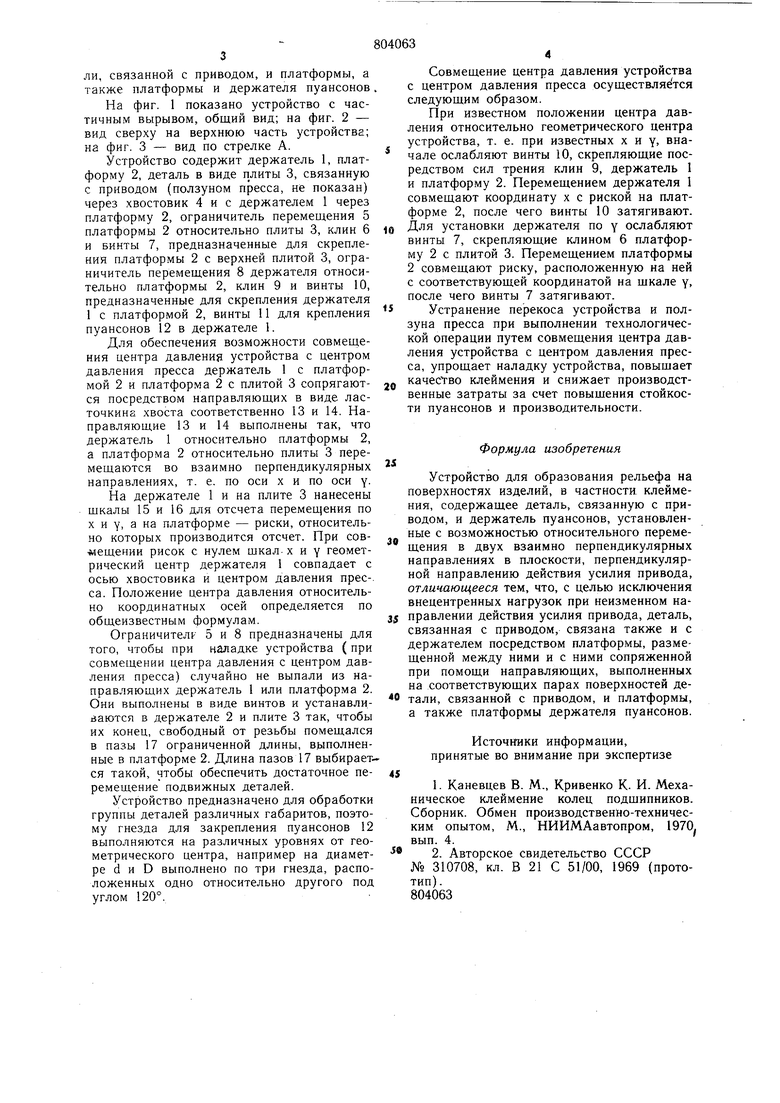

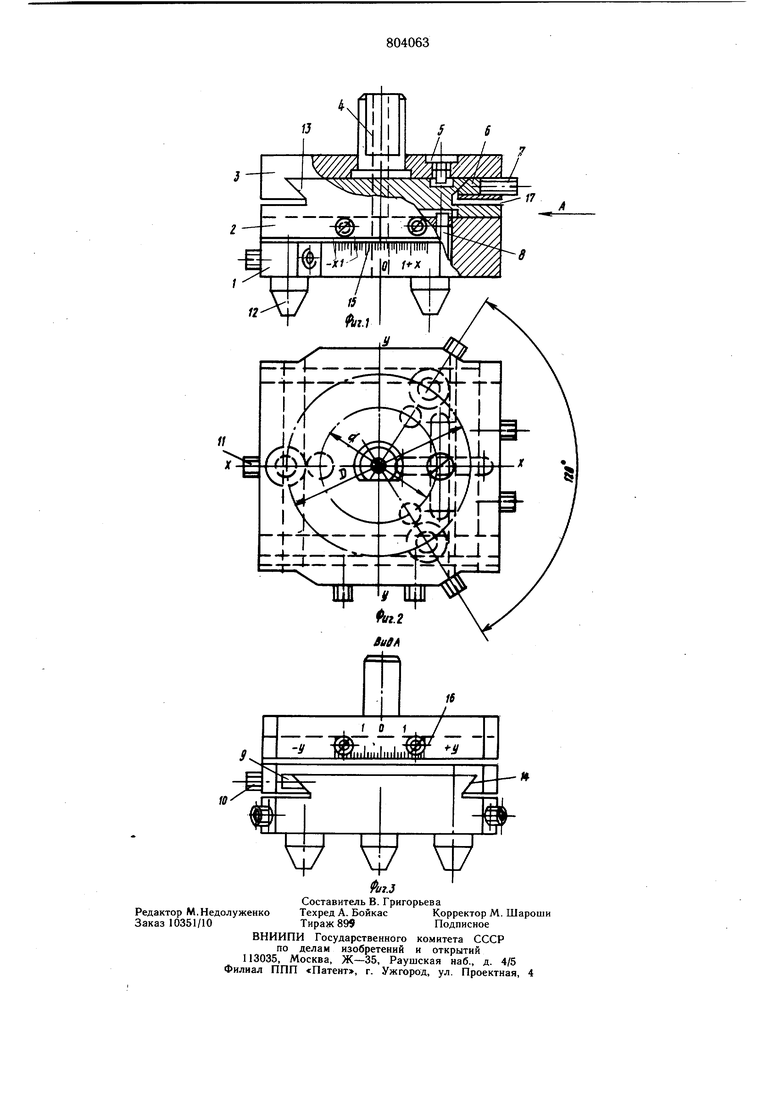

На фиг. 1 показано устройство с частичным вырывом, общий вид; на фиг. 2 - вид сверху на верхнюю часть устройства; на фиг. 3 - вид по стрелке А.

Устройство содержит держатель 1, платформу 2, деталь в виде политы 3, связанную с приводом (ползуном пресса, не показан) через хвостовик 4 и с держателем 1 через платформу 2, ограничитель перемещения 5 платформы 2 относительно плиты 3, клин 6 и БИНТЫ 7, предназначенные для скрепления платформы 2 с верхней плитой 3, ограничитель перемещения 8 держателя относительно платформы 2, клин 9 и винты 10, предназначенные для скрепления держателя 1 с платформой 2, винты 11 для крепления пуансонов 12 в держателе 1.

Для обеспечения возможности совмещения центра давления устройства с центром давления пресса держатель 1 с платформой 2 и платформа 2 с плитой 3 сопрягаются посредством направляющих в виде ласточкина хвоста соответственно 13 и 14. Направляющие 13 и 14 выполнены так, что держатель 1 относительно платформы 2, а платформа 2 относительно плиты 3 перемещаются во взаимно перпендикулярных направлениях, т. е. по оси х и по оси уНа держателе 1 и на плите 3 нанесены щкалы 15 и 16 для отсчета перемещения по X и Y. а на платформе - риски, относительно которых производится отсчет. При совмещении рисок с нулем щкал- х и у геометрический центр держателя 1 совпадает с осью хвостовика и центром давления прес-. са. Положение центра давления относительно координатных осей определяется по общеизвестным формулам.

Ограничителе 5 и 8 предназначены для того, чтобы при наладке устройства ( при совмещении центра давления с центром давления пресса) случайно не выпали из направляющих держатель I или платформа 2. Они выполнены в виде винтов и устанавливаются в держателе 2 и плите 3 так, чтобы их конец, свободный от резьбы помещался в пазы 17 ограниченной длины, выполненные в платформе 2. Длина пазов 17 выбирает.ся такой, чтобы обеспечить достаточное перемещение подвижных деталей.

Устройство предназначено для обработки группы деталей различных габаритов, поэтому гнезда для закрепления пуансонов 12 выполняются на различных уровнях от геометрического центра, например на диаметре d и D выполнено по три гнезда, расположенных одно относительно другого под углом 120°.

Совмещение центра давления устройства с центром давления пресса осуществляется следующим образом.

При известном положении центра давления относительно геометрического центра устройства, т. е. при известных х и у. вначале ослабляют винты 10, скрепляющие посредством сил трения клин 9, держатель 1 и платформу 2. Перемещением держателя I совмещают координату х с риской на платформе 2, после чего винты 10 затягивают.

Для установки держателя по у ослабляют винты 7, скрепляющие клином 6 платформу 2 с плитой 3. Перемещением платформы 2 совмещают риску, расположенную на ней с соответствующей координатой на щкале у, после чего винты 7 затягивают.

Устранение перекоса устройства и ползуна пресса при выполнении технологической операции путем совмещения центра давления устройства с центром давления пресса, упрощает наладку устройства, повыщает

качество клеймения и снижает производственные затраты за счет повышения стойкости пуансонов и производительности.

Формула изобретения

Устройство для образования рельефа на поверхностях изделий, в частности клеймения, содержащее деталь, связанную с приводом, и держатель пуансонов, установленные с возможностью относительного перемещения в двух взаимно перпендикулярных направлениях в плоскости, перпендикулярной направлению действия усилия привода, отличающееся тем, что, с целью исключения внецентренных нагрузок при неизменном направлении действия усилия привода, деталь, связанная с приводом, связана также и с держателем посредством платформы, размещенной между ними и с ними сопряженной при помощи направляющих, выполненных на соответствующих парах поверхностей детали, связанной с приводом, и платформы, а также платформы держателя пуансонов.

Источники информации, принятые во внимание при экспертизе

1. Каневцев В. М., Кривенко К. И. Механическое клеймение колец подщипников. Сборник. Обмен производственно-техническим опытом, М., НИИМАавтопром, 1970. вып. 4. 2. Авторское свидетельство СССР

№ 310708, кл. В 21 С 51/00, 1969 (прототип). 804063

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки стенок полых деталей | 1977 |

|

SU774707A1 |

| Штамп для высадки головок деталей стержневого типа | 1989 |

|

SU1632600A1 |

| Штамп для обработки листового материала | 1987 |

|

SU1479173A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Комбинированный штамп последовательного действия для изготовления полых тонкостенных заклепок | 1987 |

|

SU1489897A1 |

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Штамп для радиальной штамповки | 1987 |

|

SU1484427A1 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

| Штамп совмещенного действия | 1980 |

|

SU902931A1 |

| Узел крепления рабочего инструмента к формовочной машине | 1983 |

|

SU1140996A1 |

Авторы

Даты

1981-02-15—Публикация

1977-05-12—Подача