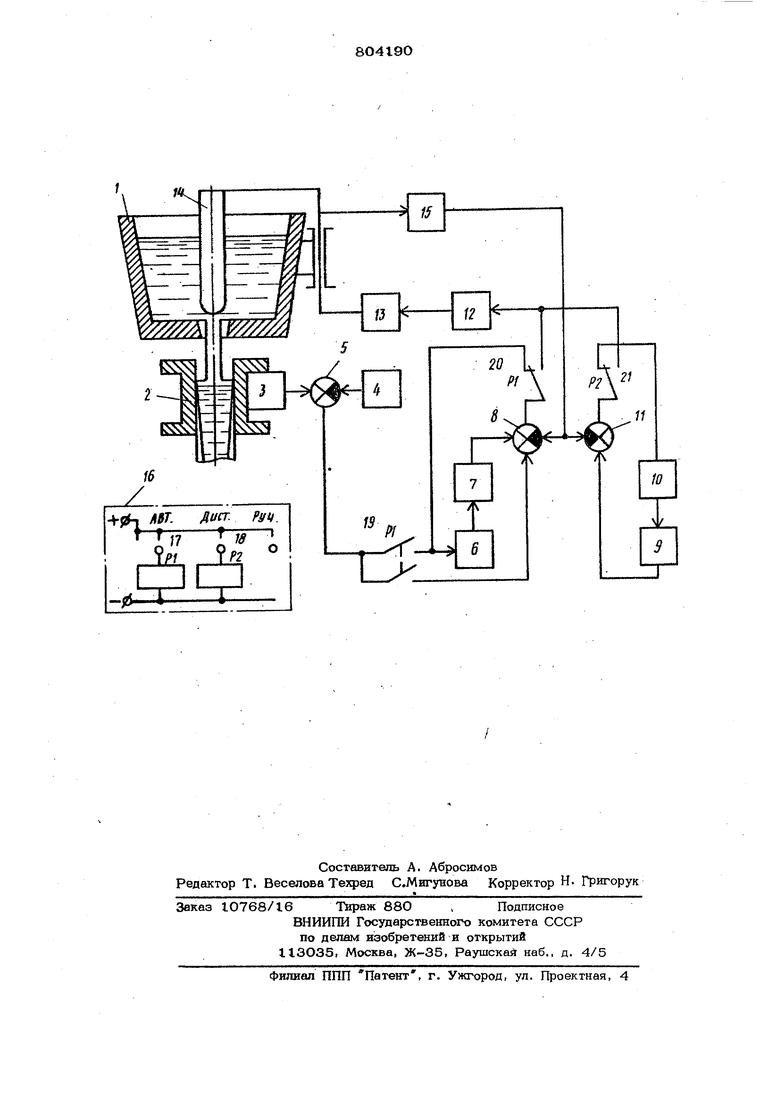

(54) УСТРОЙСТВО ДЛЯ.УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ мости от выбранного режима работьЕ через контакты реле переключателя режимов соединен со входом усилители или со входом следящего пр1юода, а выход второго чувствительного элемента сравнения через контакты реле соединен со входом усилителя или со входом привода перемещения, На чертеже представлена ф -нкционшн-,нал схема устройства. Устройство содержит разливочный Ковш I, кристапгакзатор 2, датчик 3 уровня, задатчик 4 уровня, сумматор 5, следшций привод 6. датчик 7 компенсации размыва, первый чувствительный элемент 8 сравнения, задатчик 9 расхода , привод 1О перемещения, второй чувствительный элемент It сравнения, усилитель 12, исполнительный механизм 13, стопор 14, датчик 15 обратной связи, переключатель 16 режтлов, реле 17 автоматического режима работы, реле 18 дистаншзонного режима работы, открытые контакты 19 реле 17, закрыты )онтакты 2О реле 17, закрытые контакты 21 реле 18. Устройство работает следующим образом. В начальный период положения датчика 15 обратной связи, датчика 7 компен сании размыва и задатчика 9 расхода согласованы и сигналы с них равны нулю В зависимости от реальных условий работы, например в пусковом режк1 -1е при отсутствии датчика уровня по всей дхшне кристаллизатора, оператор устанавливает на переключателе 16 режимов упра ление процессом непрерь5вной разливки в дистанционном режиме. При этом срабатывает реле 18 и его контакты 21 подключают к выходу второго чувствительного элемента 11 сравнения на вход уси лителя 12. При помощи задатчика 9 рас хода подается управляющий сигнал через второй чувствительный элемент 11 срав нения на вход усилителя 12, где он уси ливается и поступает на исполнительный механизм 13, который перемещает стопор 14 вверх, обеспечивая тем самым подачу металла из разливочного ковша 1 в кристал,лизатор 2. При переметцении стопора 14, датчик 15 обратной связи будет разворачиваться до тех пор, пока сигнал на его выходе не станет равным управляющему сигналу задатчика 9 расхода. Таким образом, положение стопора 14 и, следовательно, .подача метал ла в кристаллизатор 2 будет определять величиной управляющего сигнала с задат О4 чика 9 расхода. Сигнал с датчшса 15 обратной связи подается также на вход первого чувствительного элемента 8 сравнешш, где сравнивается с сигналом датчика 7 компенсации размыва, и сигнал рассогласования через замкнутый тсонтакт реле 19 поступает на след$пций привод 6, который будет разворачивать датчик 7 компенсагши размыва до тех пор , пока сш-нал -на его выходе не станет равньгм сшналу датчика 15 обратной связи, т.е. приведет в соответствие положения обоих датчшгав. При наполнении кристаллисзатора до заданного уровня, автоматически или оператором происходит переключение на автоматический режим поддержания заданного уровня металла. При этом срабатывает реле 17, контакты которого 19 и 2О подключают датчик 3 уровня и задатч1ж 4 уровня, а выход первого чувствительного элемента 8 сравнения подключается к усилителю 12. Выход второго чувствительного элемента 11 сравнения подключается ко входу привода Ю перемещения задатчика 9 расхода. При переключении реиодма работы уровень металла в кристаллизаторе 2, измеряемый датчиком 3 уровня, соответствует значению, заданному задатчиком 4 уровня, и на выходе сумматора 5 будет выделяться сигнал, равный величине ошибки в поддержандш уровня. Поскольку при переключении реж11ма работы положе1-ше датчика 15 обратной связи соответствует положе1-шю датчика 7 компенсации размыва, сигнал подается на вход усилителя 12 и будет определять величину подачи жидкого металла из разливного ковша I. В процессе разливки возмущения вызывающие изменение уровня металла в кристаллизаторе 2 (размыв стопорной пары, изменение ферростатического давления, изменение скорости вытягива1щя слитка и т.д.) приводят к изменению полож.ения стопора, и, следовательно, к изменению сигнала на выходе датчика 15 обратной связи. Следящий привод 6 с датчиком 7 7 омпенсации размыва на выходном валу компенсирует эти изменения таким образом, чтобы ошибка в поддержаН1-Ш уровня оставалась в заданных пределах, а положение датч.ика 7 компенсации размыва соответствовало положению датчика 15 обратной связи. При этом сигнал с датчика 15 обратной связи, подаваемый на вход второго чувствительного элемента 11 сравнения, сравнивается с сигналом задатчика 9 расхода и

58

сигнал рассогласования передается на привод Ю перемацения, который разворачивает задатчик 9 расхода в положение, соответствующее текущему подожепшо стопора 14, подготавливая тем самым переход системы на .рабогу в дистаншюнпом режиме.

В аварийных ситуациях, когда управление процессам разливки происходит вручную, усига1тель 12 и исполнительный механизм 13 отключаются от системы управлешм и положение стопора 14 коК ролируется датчиком 15 обратной связи,сигнал с которого подаетх;я на входы ч шствительных элементов 8 л II сравнения. При этом следящий привод 6 и привод 10 перемеще шя разворач1шают соответствешю датчик 7 компенсашги размыва и задатчнк 9 расхода в положения, определяемые текущим положением стопора 14. После ликв1щации аварийной ситуашо обеспечивается переход на любой режим работы установки без дополш телъных операпий по согласоваюпо положешгй ;:iaT4iiков.

образом, введение привода перемещения задатчкка расхода и подключение датчика обратной связи к чувствительным элементам сравнешгя, выходы которых в зависимости от выбранного режима работы через контакты реле переключателя режимов подключены ко входу усилителя или ко входу соответств потгхе го привода, позволяет пронзводнть ггореход в пронессе разливки из одного ре- жима работы в другой, сохраняя непрерывность струи металла и избегая резкого изменения уровня металла в кристаляп заторе, в связи -с чем повышается на дежность работы установки и улучшается качество слитка.

906

Формула изобретения

У -ройство для управлеШ1я процессом непрерывной разливки металлов, состоящее из переключателя режимов, задатчика расхода, датчика и задатчика уровня, соединетгых через сутиЕматор и контакты реле переключателя режимов с. первым входом первого чувствительного элемента сравнешш и со следящим приводом, иа выходном валу которого установлен датЧ1ГК компонсагщи размыва, выход которого соединен со вторым входом первого чув-. ствительного элемента сравнештя, усилителя, исполнительного , механкама и датчика обратной связи, .кш1емат1гчески соединенных со стопором, причал, выход датч1гка обратной связи соединен с rjje- TbiUvi входом первого чувствительного элемента сравнения, отлнчающеес я тем, что, с целью новышетшя надежности работы устройства и улучшешгя ка чества слитка, устройство дополшгтелько содержит привод перемещения задатчпка расхода и второй ч тзств1ггельный элемент сравне}1ня, причем вход его соедшшн с выходом задатчика расхода, а второй вход с выходом датчшса обратной связи, выход первого чувствительпого . элемента сравне5шя в зависимости от выбранноi o реж1гма работы через контакты реле переключателя режимов соединен со входом усилителя или со входом следящего привода, а выход второго чувствительного элемента сравнешш через контакты реле соединен со входом усилителя или со входом щзивода п емещения.

Источники зшформанни, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 603489, кл. В 22 D 11/16, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления уровнем металла в кристаллизаторе установки непрерывной разливки стали | 1982 |

|

SU1052317A1 |

| Система автоматического регули-РОВАНия уРОВНя МЕТАллА B КРиСТАлли-зАТОРЕ | 1979 |

|

SU839669A1 |

| Система поддрежания уровня металла в кристаллизаторе установки непрерыной разливки стали | 1976 |

|

SU603489A1 |

| Устройство автоматического регулированияуРОВНя МЕТАллА B КРиСТАллизАТОРЕ | 1979 |

|

SU850286A1 |

| Устройство для автоматического управления машиной непрерывного литья заготовок | 1983 |

|

SU1110541A1 |

| Система управления непрерывной разливкой жидкого металла | 1974 |

|

SU607643A1 |

| Способ автоматического управления процессом кристаллизации непрерывного слитка и устройство для его осуществления | 1982 |

|

SU1052318A1 |

| Система поддержания уровней жидкого металла в двухручьевом кристаллизаторе установки непрерывной разливки стали | 1975 |

|

SU538813A1 |

| Система для автоматического управления машиной непрерывной разливки стали | 1963 |

|

SU512467A1 |

| Устройство для разливки стали в изложницу | 1983 |

|

SU1125101A1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-17—Подача