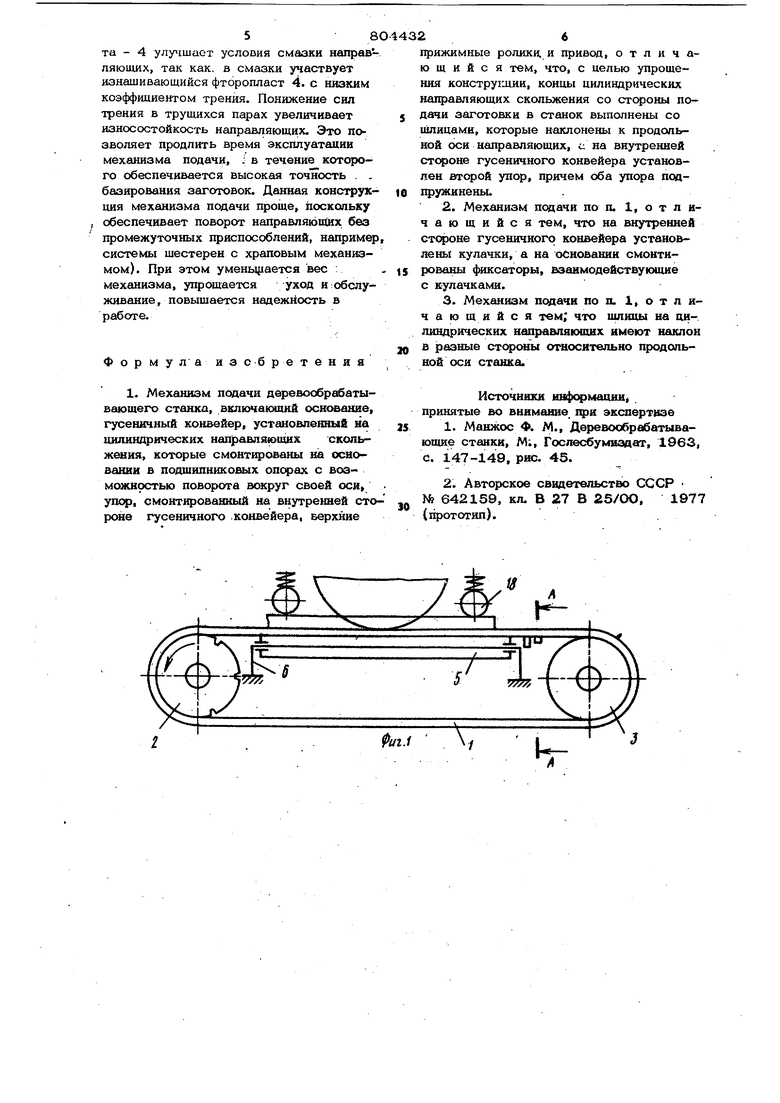

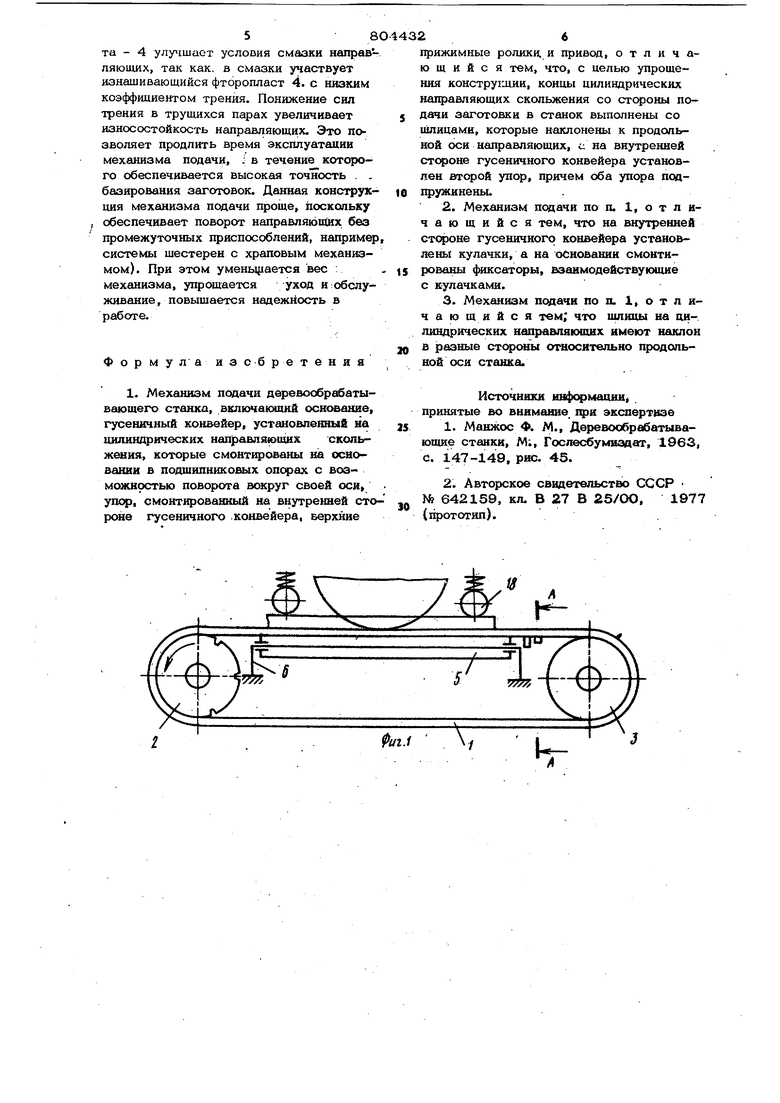

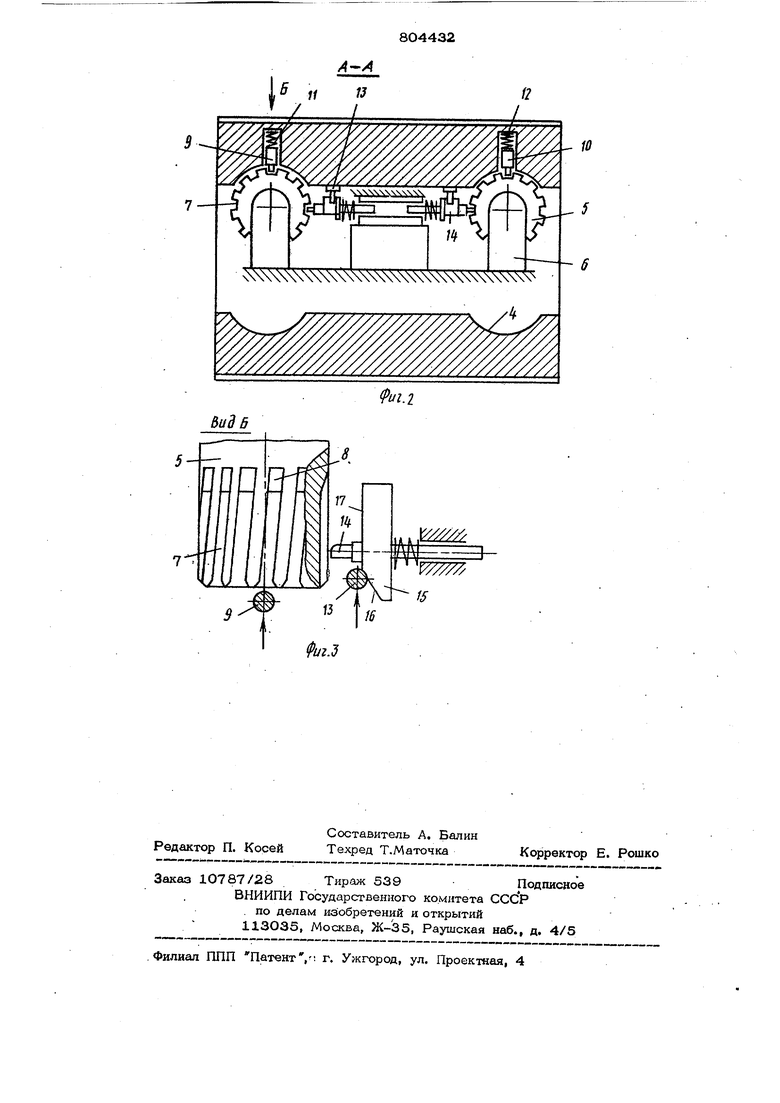

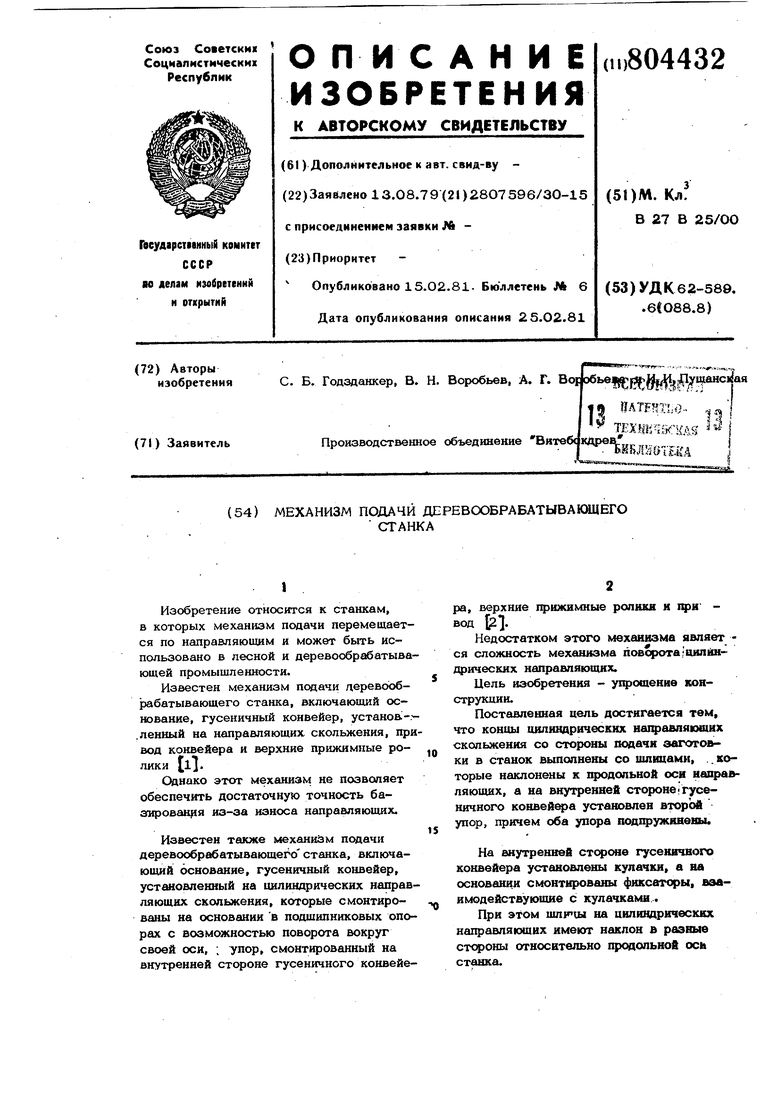

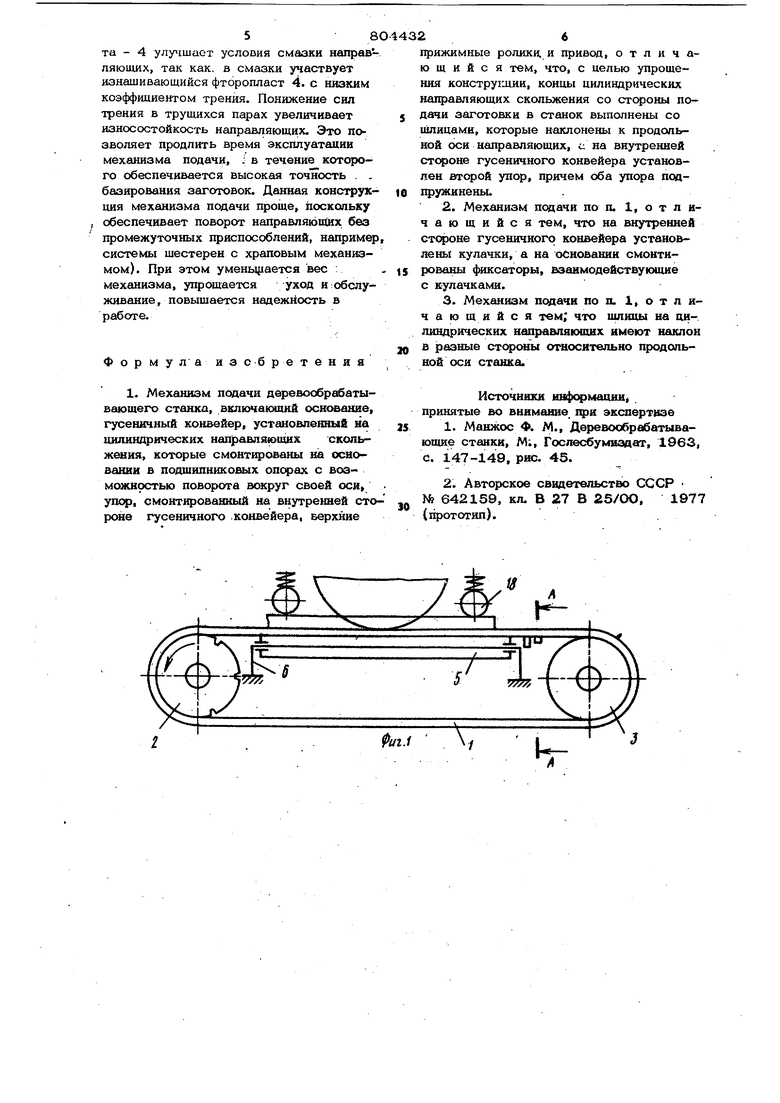

Изобретение относится к станкам, в которых механизм подачи перемещает ся по направляющим и может быть использовано в лесной и деревообрабатыва ющей промышленности. Известен механизм подачи деревообрабатывающего станка, включающий основание, гусеничный конвейер, установ ,ленный на направляющих скольжения, пр вод конвейера и верхние прижимные ролики l J. Однако этот механизм не позволяет обеспечить достаточную точность базирован я из-за износа направляющих. Известен также механизм подачи деревообрабатывающего станка, включающий основанне, гусеничный конвейер, установленный на цилиндрических направ ляющих скольжения, которые смонтированы на основании в подшипниковых опо рах с возможностью поворота вокруг своей оси, . упор, смонтированный на внутренней стороне гусеничного конвейе ра, верхние прижимные ролнкн и 1фи вод . Недостатком этого механизма являет ся сложность механизма поворота;аипйнфических направляющих. Цель изобретения - утфошенне конструкции. Поставленная цель достигается тем, что концы цилиндрических на1фаапяюших скольжения со стороны подачи загото ки в станок выполнены со шлицами, ..которые наклонены к продольной оси направляющих, а на внутренней стороне;гусеничного конвей а установлен второй упор, причем оба упора нодпружннвны. На внутренней стороне гусеничного конвейера установлены кулачки, а на основании смонтированы фиксаторы, взаимодействующие с кулачками . При этом шлии) на инлнндрнческкх направляющих имеют наклон в разные стсфоны относительно продольной оси станка. На фиг. 1 изображена схема механизма -подачи, общий вид, на фиг. 2 разрез А-А иа фиг. 1 на фиг. 3 - вид Б иа фиг. 2 (гусеница конвей а не показана). Л еханиам подачи включат смонтированный на основании конвейер иэ, гусеничной цепи 1, надетой на ведущий (связанный с приводом) и ведомый 3 туеры. Внутренние поверхности трактов гусеничной цепи имеют шлифованные пазы 4 в виде цилиндрической поверхности, &6торыми верхняя ветвь конвейера точно сбазировйна на цилиндрических направляющих 5 скольжения, установленных в подшипниковых опорах 6, закрепленных на основании. Направляющие 5 в свое начальной части по ходу подачи заготов в станок выполнены со шлицами 7. Шлиц 7 расположены лаклонно к продольной оси направляющих 5 с равным шагом по всей цилиндрической поверхности направ ляющих. Дно щлицов 7 соединяется с циливдрической поверхностью направляющих с помощью скошенных площадок 8. На гусеничной цепи смонтиров;аны упоры 9 и.Ю, они снабжены пружинами 11 и 12. Упоры Могут утапливаться в гусени ной цепи, они смонтированы над направляющими 5 и могут взаимодействовать с наклонными щлицами 7 направляющих. Гусеничный конвейер также снабжен кулачками 13, а основание - фиксаторами 14. Фиксатор представляет подгдружиненный стержень, взаимодействующий со шлицем 7. На стержне фиксатора закреплена колодка 15 со скошенной поверхностью 16. Кулачок 13 закреплен на конвейере 1 со смещением в направЛенин движения конвейера относительно упора 9. Скошенная поверхность 16 колодки 15 переходит в вертикальную плоскость 17. Длина колодки 15 равна длине шлицов 7. Над конвейером смонти ровано устройство в виде подпружиненных роликов 18. Цилиндрическая направJiя ou.«я 5 выполнена в ввде стального . стержня с поочередно напрессованными кольцами из текстолита и фторопласта 4. Шлицы 7 на левой нап)равляющей выполнены с наклоном, например вправо, а на правой направляющей - влево. Это позволяет исключить реактивные усилия, действующие от направляющих 5 на гуреничную цепь 1, Работает механизм следующим образом. При включении привода, конвейера гусеничная цепь 1 с помощью ведущего туера 2 начинает перемещат1 ся. При этом верхняя ветвь конвейера, точно базируясь пазамц 4 на цилиндрических направляющих 5, скользит по ним справа налево (фиг. 1). Кулачки 13 и упоры 9 и Ю перемещаются вместе с конвейером, причем кулачки 13 расположены впереди упоров 9 и 1О. Кулачки 13 вступают в контакт с колодкой 15. Скользя по скошенной поверхности 16, кулачки 13 сдвигают в поперечном направлении фиксаторы 14. Фиксаторы выходят иа щлицов 7, освобождая направляющие 5 {фиг. 3 ). В этот момент в шлицы 7 заходят упоры 9 и 1О. Продвигаясь .вместе с цепью 1 вперед, упоры 9 и 10 заставляют направляющие 5 поворачиваться вокруг своих продольных осей. Вследствие разного направления наклона цилиндров на левой и правой направляющей их поворот будет осуществляться. в противоположные стороны. Это улучшает устойчивость цепи 1 за счет взаимного гашения сил реакции от обеих направляюших на цепь 1. В этот период кулачки 13 скользят вдоль вертикальных плоскостей 17 колодок 15, удерживая фиксаторы 14 от заскакивания в шлицы 7. При дальнейшем движении це: и 1 упоры 9 и 10, взаимодействуя со скошенными площадками 8, выходят из шлицов 7, сжимая пружины 11 и 12 и утапливаясь при этом в цепи 1. Кулачки 13, также продвигаясь вместе с цеПью 1 вперед, сходят с колодки 15, и .фиксаторы 14 под действием своей пружины заскакивают в шлицы 7. Поворот направляющих 5 прекращается, упоры 9 и 10 скользят по поверхности направляющих, где нет шлицов, при этом фиксаторы 14. надежно фиксируют направляющие в данном положении. Угол поворота направляющих 5 за цикл зависит от угла наклона шлицов 7 к продольной оси направляющих. За 1 оборот упоров 9 и 1О происходит поворот направляющих на 1 щаг (угловое расстояние между соседними шлицами). В туерах 2 и 3 имеются канавки для прохода упоров 9 и 1О и кулачков 13. Цилиндрические направляющие точно базируют верхнюю ветвь конвейера, обеспечивая при подаче заготовки высокую точность. В результате периодического поворота направляющих износ их цилиндрической части равномерен по всему пе.риметру, что продлевает срок службы направляющих. Выполнение направляющих в виде колец из текстолита и фторопласта - 4 ул) условия смааки направляющих, так как. в смазки участвует изнашивающийся фторопласт 4. с низким коэффициентом трения. Понижение сил трения в труошхся парах увеличивает износостойкость направляющих. Это позволяет продлить время эксплуатации механизма подачи, J в течение которого обеспечивается высокая точность . . базирования заготовок. Данная конструкция механизма подачи проще, поскольку обеспечивает поворот направляюпщх без промежуточных приспособлений, например системы шестерен с храповым механизмом) . При этом уменьфается вес механизма, упрощается уход И:обслуживание, повышается надежность в работе. Формулаизс-бретения 1. Механизм подачи деревообрабатывающего станка, включающий основание, гусеничный конвейер, установленный на цилиндрических направляющих скольж@в1ия, которые смонтированы на основании в подшипниковых опорах с возможнрстью поворота вокруг своей оси, упор, смонтированный на внутренней сто рона гусеничного .конвейера, верхние прижимные ролики, и привод, отличающийся тем, что, с целью упрощения конструглии, концы цилиндрических направляющих скольжения со стороны подачи заготовки в станок выполнены со шлицами, которые наклонены к продольной оси направляющих, с на внутренней стсроне гусеничного конвейера установлен второй упор, причем оба упора подпружинены. 2.Механизм подачи по п. 1, о т л ичающийся тем, что на внутренней CTOjpoHe гусеничного конвейера установлены кулачки, а на основании смонтированы фиксаторы, взаимодействующие с кулачками. 3.Механизм подачи по п. 1, о т л ичающийся тем; что шлицы на цилиндрических направляющих имеют иакпон в разные стороны относительно продольной оси станка. Источники информации, принятые во внимание 1фи экспертизе 1. Манжос Ф. М., Деревообрабатывающие стайки, М;, Гослесбумиадат, 1963, с. 147-149, piK. 45. 2, Авторское свидетельство СССР № 642159, кл. В 27 В 25/ОО, 1977 (прототип)..

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство подачи деревообрабатывающего станка | 1982 |

|

SU1130465A1 |

| Механизм подачи деревообрабатывающего станка | 1977 |

|

SU642159A1 |

| Механизм подачи деревообрабатывающегоСТАНКА | 1979 |

|

SU835741A1 |

| Распределитель для коммутации электрических цепей | 1972 |

|

SU452871A1 |

| Механизм подачи деревообрабатывающего станка | 1990 |

|

SU1796457A1 |

| СТАНОК ДЛЯ ВЫРАБОТКИ БАЛАНСОВ ИЗ КОЛОТЫХ ЧУРАКОВ | 1967 |

|

SU206075A1 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Подающе-центрирующее устройство стволообрабатывающего станка | 1986 |

|

SU1445965A1 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

7

г

и I А

F

j Г Vy

/

h N s X C XXV XX XXXXXXXXXXXXVvV

4

Авторы

Даты

1981-02-15—Публикация

1979-08-13—Подача