Изобретение относится к произвол ству теплоизоляционных изделий и может быть использовано для навивки , цилиндров из полосы волокнистого материала, преимущественно из пропитанного связующим минераловатного ковра.

Известно устройство для навивки пустотелых цилиндров из полосы во.-, локйистого материала, содержащее вращающуюся перфорированную скалку (Ь размещенными вокруг нее по спирали формующими профильными валками и механизмом для Подачи теплоизоляционного и покрывного материалов ij

Недостатком устройства является повышенная плотность навитых полых цилиндров, приводящая к снижению теплоизоляционных Свойств изделий.

Наиболее близким к предложенному является устройство для навивки цилиндров из полосы волокнистого материала, содержащее сетчатый конвейер и смонтированный над ним формующий рабочий орган с вертикально подвижной кареткой, несущей расположенные на равных уровнях ведущие и натяжные шкивы с насаженными на них обжимными лентами, рабочие ветви которых установлены с возможностью встречного Перемещения относительно сетчатого конвейера f2j .

Недостатками устройства являются необходимость последующей обрезки горцов полученного цилиндра, что приводит к значительному количеству отходов и снижает производительность устройства, а также неравномерная плотность навивки по длине цилиндра

Цель изобретения - уменьшение отходов материала, повышение производительности и качества навивки.

Указанная цель достигается тем, что в устройстве для навивки цилиндров из полосы волокнистого теплоизоляционного материала, содержащем сетчатый конвейер и смонтированный над ним формующий рабочий орган с вертикально подвижной кареткой,несущей расположенные на разных уровнях ведущие и натяжные шкивы с насаженными на них обжимными лентами, рабочие ветви которых установлены с возможностью встречного перемещения относительно сетчатого конвейера, по крайней мере две обжимные ленты формующего рабочего органа расположены параллельно, а ведущие шкивы каждой из них индивидуально соединены с приводным валом гибкой передачей со ступенчато-изменяющимся от шкива к шкиву передаточным отношением, причем каретка установлена с возможностью поворота в горизонтальной плоскости.

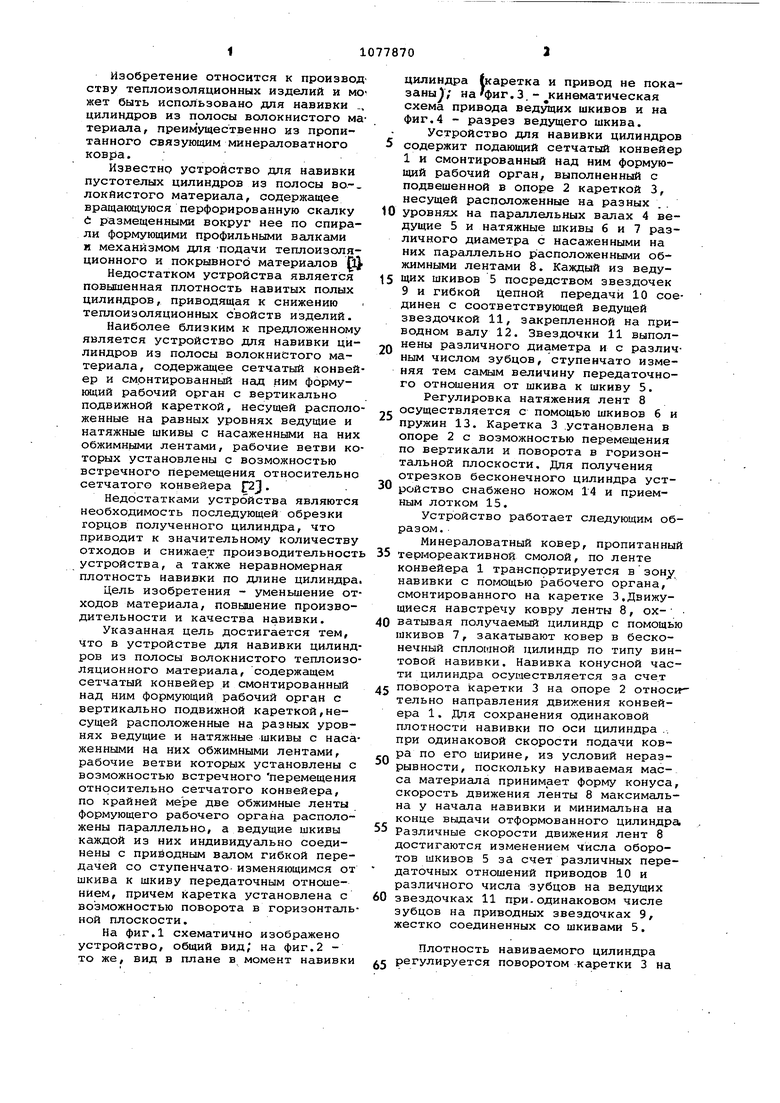

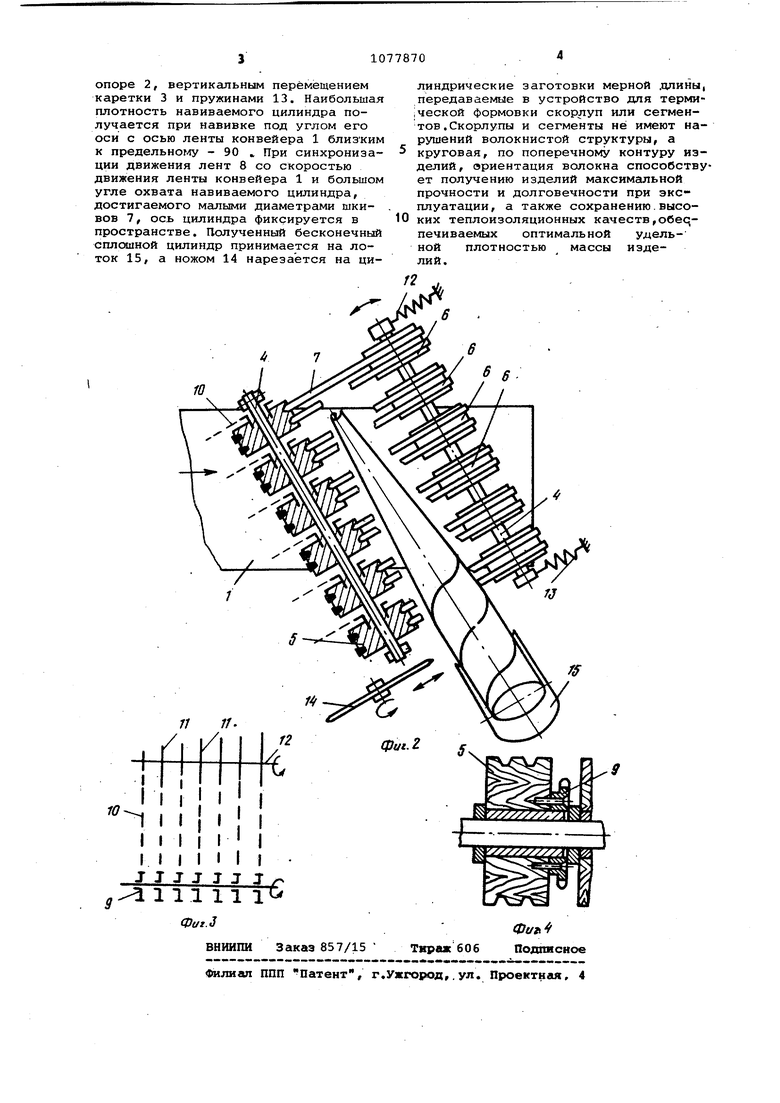

На фиг.1 схематично изображено устройство, общий вид, на фиг.2 то же, вид в плане в момент навивки

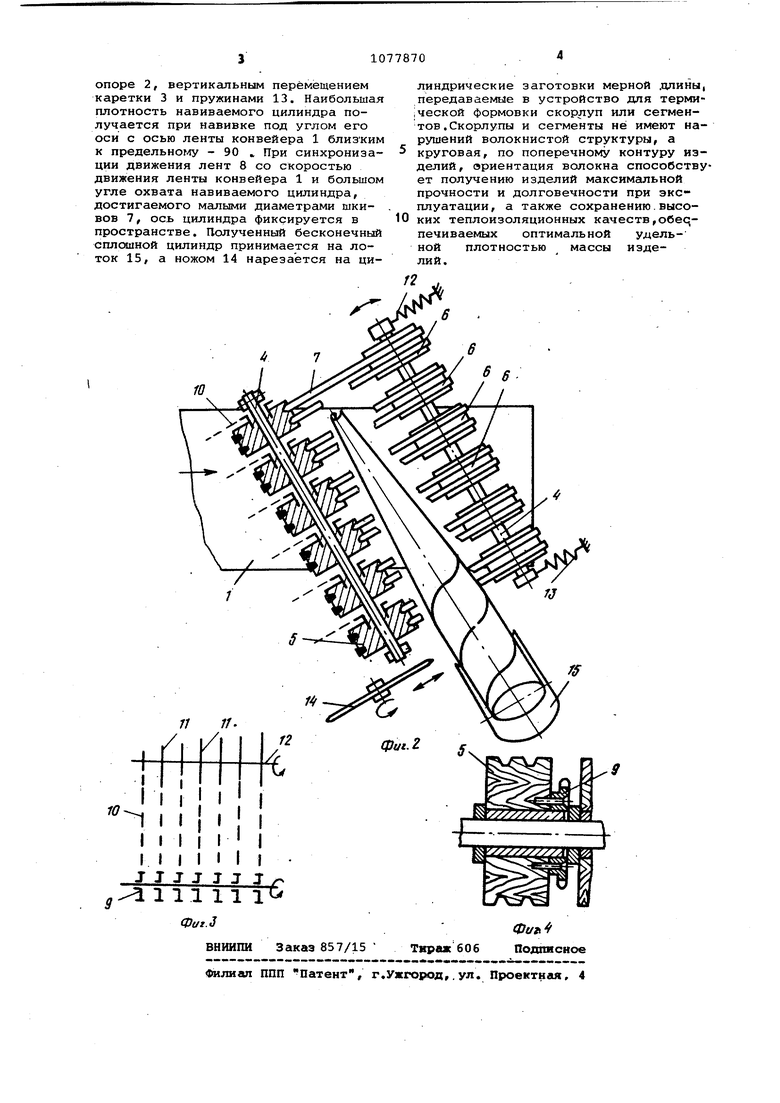

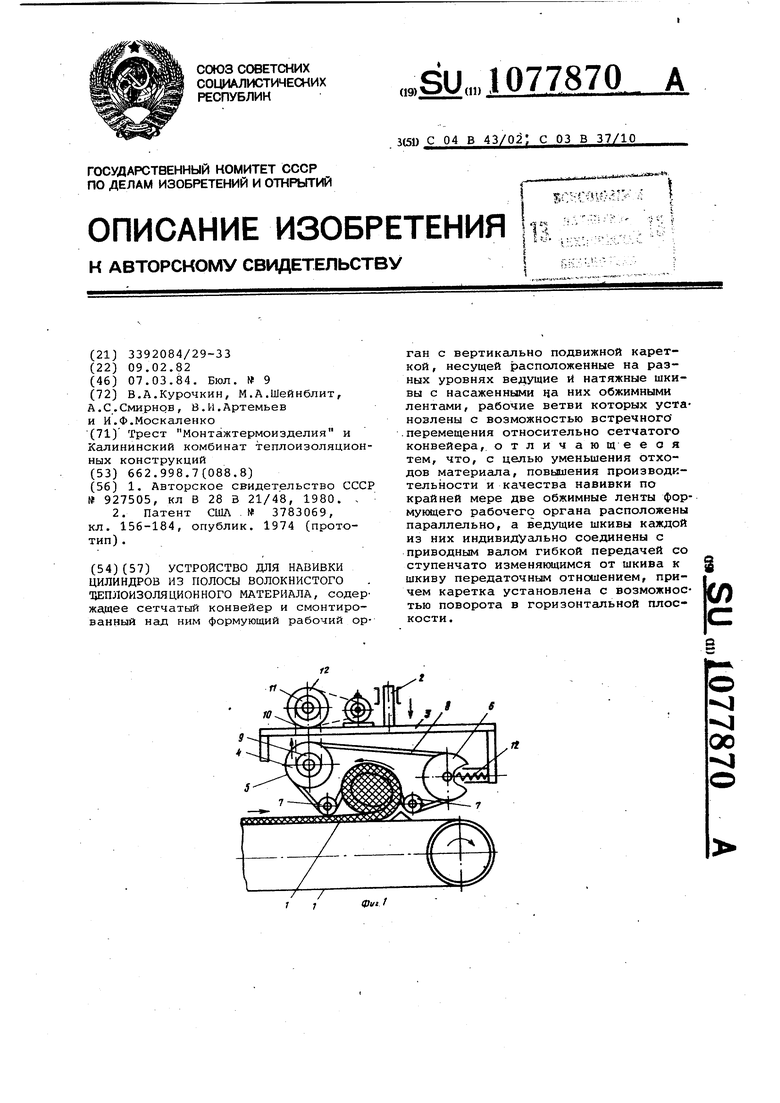

цилиндра (каретка и привод не показаны, на фиг,3. - кинематическая схема привода ведущих шкивов и на фиг.4 - разрез ведущего шкива.

Устройство для навивки цилиндров содержит подающий сетчатый конвейер 1 и смонтированный над ним формующий рабочий орган, выполненный с подвешенной в опоре 2 кареткой 3, несущей расположенные на разных . . уровнях на параллельных валах 4 ведущие 5 и натяжные шкивы 6 и 7 различного диаметра с насаженными на них параллельно расположенными обжимными лентами 8. Каждый из ведущих шкивов 5 посредством звездочек 9 и гибкой цепной передачи 10 соединен с соответствующей ведущей звездочкой 11, закрепленной на приводном валу 12. Звездочки 11 выполнены различного диаметра и с различным числом зубцов, ступенчато изменяя тем самым величину передаточного отношения от шкива к шкиву 5.

Регулировка натяжения лент 8 осуществляется с помощью шкивов 6 и пружин 13. Каретка 3 установлена в опоре 2 с возможностью перемещения по вертикали и поворота в горизонтальной плоскости. Для получения отрезков бесконечного цилиндра устройство снабжено ножом 14 и приемным лотком 15.

Устройство работает следующим образом.

Минераловатный ковер, пропитанны термореактивной смолой, по ленте конвейера 1 транспортируется в навивки с помощью рабочего органа, смонтированного на каретке 3.Движущиеся навстречу ковру ленты 8, ох- ватывая получаемый цилиндр с помощь шкивов 7, закатывают ковер в бесконечный сплошной цилиндр по типу винтовой навивки. Навивка конусной части цилиндра осуществляется за счет поворота каретки 3 на опоре 2 относ тельно направления движения конвейера 1. Для сохранения одинаковой плотности навивки по оси цилиндра .. при одинаковой скорости подачи ковра по его ширине, из условий неразрывности, поскольку навиваемая масса материала принимает форму конуса скорость движения ленты 8 максимальна у начала навивки и минимальна на конце выдачи отформованного цилиндр Различные скорости движения лент 8 достигаются изменением числа оборотов шкивов 5 за счет различных передаточных отношений приводов 10 и различного числа зубцов на ведущих звездочках 11 при.одинаковом числе зубцов на приводных звездочках 9, жестко соединенных со шкивами 5.

Плотность навиваемого цилиндра 5 регулируется поворотом каретки 3 на

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

| Устройство для изготовленияцилиНдРОВ из лЕНТы пОРиСТОгОМАТЕРиАлА | 1979 |

|

SU804615A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

| Способ производства мебельных деталей из стружечной массы и линия для его осуществления | 1991 |

|

SU1831424A3 |

| Автоматизированная линия для изготовления мелкоштучных строительных изделий | 1981 |

|

SU1033338A1 |

| Поточная линия для производства полых волокнистых цилиндров | 1977 |

|

SU656858A1 |

| Привод от колес автомобиля | 1989 |

|

SU1634617A1 |

| Устройство для тепловой обработки поверхности минераловатного ковра | 1986 |

|

SU1369892A1 |

| Пакетоформирующее устройство | 1985 |

|

SU1312033A2 |

УСТРОЙСТВО ДЛЯ НАВИВКИ ЦИЛИНДРОВ ИЗ ПОЛОСЫ ВОЛОКНИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА, содерждщее сетчатый конвейер и смонтированный над ним формующий рабочий орган с вертикально подвижной кареткой , несущей расположенные на разных уровнях ведущие И натяжные шкивы с насаженными ца них обжимными лентами, рабочие ветви которых установлены с возможностью встречного .перемещения относительно сетчатого конвейера,, отличающееся тем, что, с целью уменьшения отходов материала, повышения производительности и качества навивки по крайней мере две обжимные ленты формующего рабочего органа расположены параллельно, а ведущие шкивы каждой из них индивидуально соединены с приводным валом гибкой передачей со ступенчато изменяющимся от шкива к шкиву передаточным отношением, причем каретка установлена с возможностью поворота в горизонтальной плоскости. 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления теплоизоляционных цилиндров | 1980 |

|

SU927505A1 |

| , 2 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-03-07—Публикация

1982-02-09—Подача