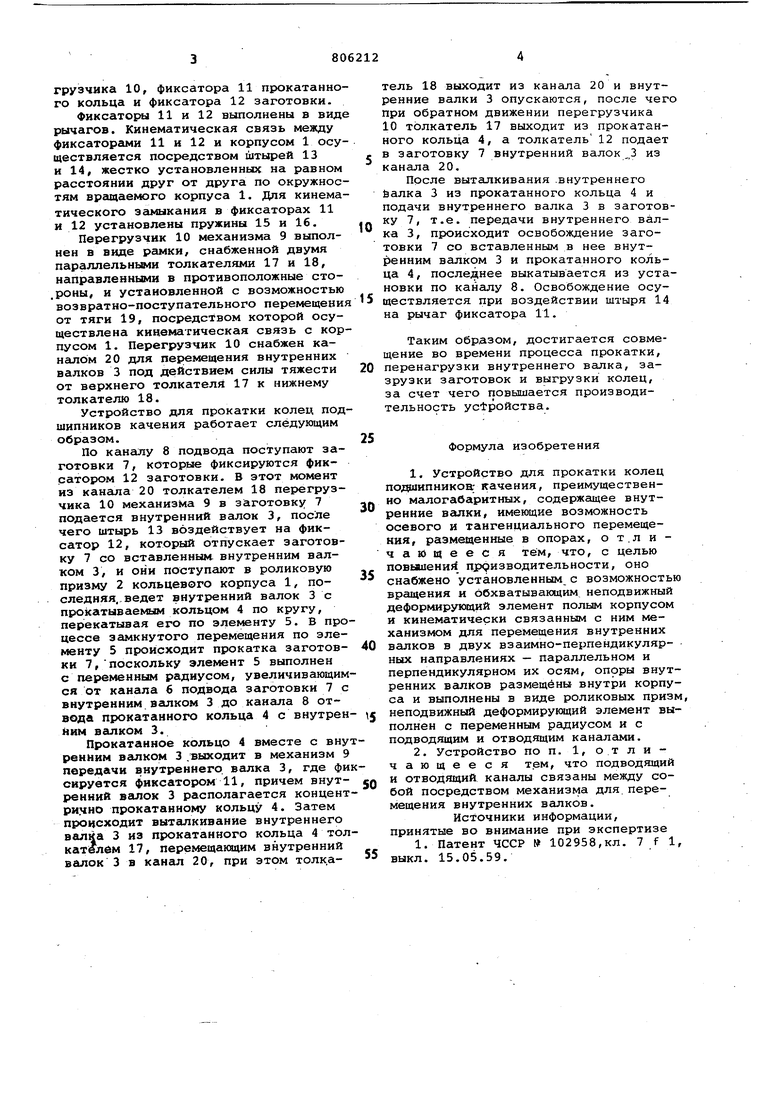

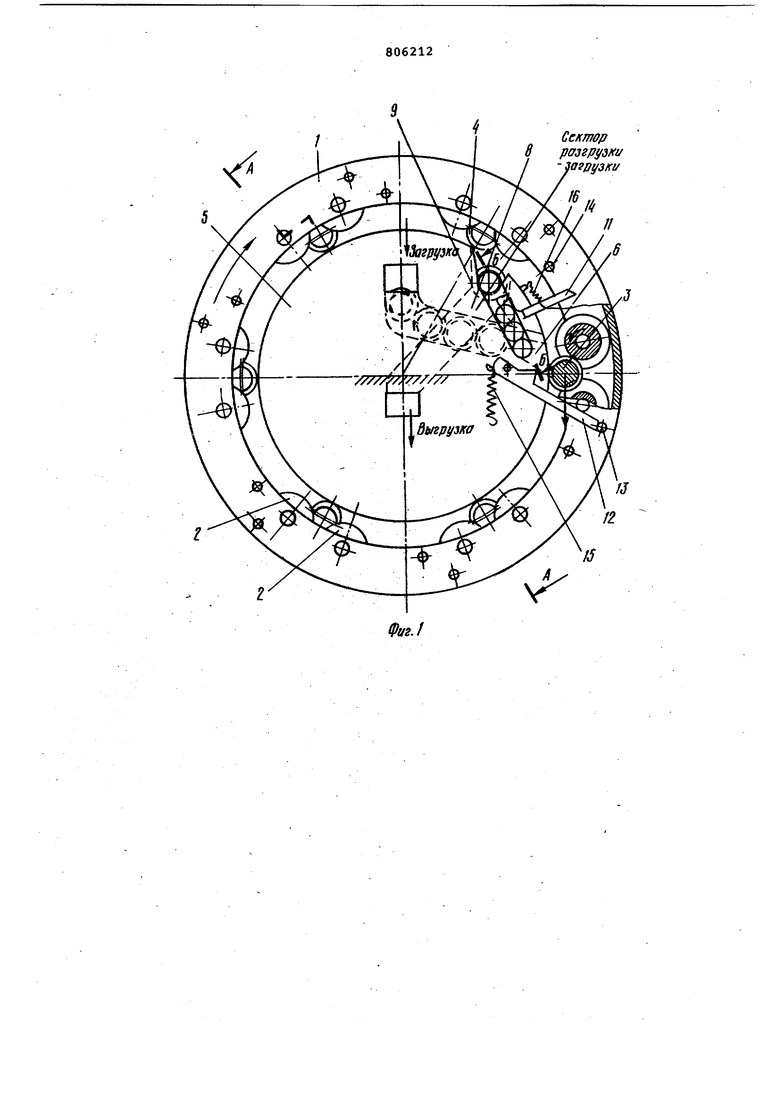

Изобретение относится к обработке металлов давлением, а именно к устройствам для прокатки колец подшипников качения, и может быть использовано в подшипниковой промышленности при изготовлении малогабари ных колец подшипников качения. Наиболее близким к предлагаемому является устройство содержащее внутренние валки, имеющие возможность осево го и тангенциального перемещения и ра мещенные в опорах, и неподвижный деформирующий элемент l .. Недостатком указанного устройства является малая производительность ввиду отсутствия замкнутого пути для оборота внутренних валков. Цел изобретения - повьвиение прои водительности. Указанная цель достигается тем, что устройство снабжено установленны с возможность вращения и обхватывающим неподвижный деформирующий элемент полым корпусом и кинематически связанным с ним механизмом для перемещения внутренних валков в двух взаимно-перпендикулярных направлениях - параллельном и перпендикулярном их осям опоры внутренних валов размещен внутри корпуса и выполнены в виде ро ликовых призм,неподвижный деформирующий элемент выполнен с переменным радиусом и с подводящим и отводящим каналами. При этом подводящий и отводящий каналы связаны между собой посредством механизма для перемещения внутренних валков. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Установка содержит полый вращаемый (привод не показан) корпус 1, внутри которого размещены равномерно по окружности опоры 2 в виде роликовых призм, ведущие по кругу внутренние валки 3 с прокатываемыми кольцами 4, перекатывающими по элементу 5, установленному неподвижно и выполненному с переменным радиусом, увеличивающимся от кансша подвода 6 заготовки 7 с внутренними валками 3, а каналы 6 и 8 сообщены между собой посредством механизма 9 перемещения внутренних валков 3 из прокатанных колец 4 в заготовку 7, кинематически связанного с кольцевым вращаемым корпусом 1. Механизм 9 перемещения внутреннего валка 3 состоит из перегрузчика 10, фиксатора 11 прокатанного кольца и фиксатора 12 заготовки.

Фиксаторы 11 и 12 выполнены в виде рычагов. Кинематическая связь между фиксаторами 11 и 12 и корпусом 1 осуществляется посредством штырей 13 и 14, жестко установленных на равном расстоянии друг от друга по окружностям вращаемого корпуса 1. Для кинематического замыкания в фиксаторах 11 и 12 установлены пружины 15 и 16.

Перегрузчик 10 механизма 9 выполнен в виде рамки, снабженной двумя параллельными толкателями 17 и 18, направленными в противоположные сто.роны, и установленной с возможностью возвратно-поступательного перемещения от тяги 19, посредством которой осуществлена кинематическая связь с корпусом 1. Перегрузчик 10 снабжен каналом 20 для перемещения внутренних валков 3 под действием силы тяжести от верхнего толкателя 17 к нижнему толкателю 18.

Устройство для прокатки колец подшипников качения работает следующим образом.

По каналу 8 подвода поступают заготовки 7, которые фиксируются фиксатором 12 заготовки. В этот момент из канала 20 толкателем 18 перюгрузчика 10 механизма 9 в заготовку 7 подается внутренний валок 3, после чего штырь 13 воздействует на фиксатор 12, который отпускает заготовку 7 со вставленным- внутренним валком 3, и они поступсиот в роликовую призму 2 кольцевого корпуса 1, последняя, ведет внутренний валок 3 с прокатываемым кольцом 4 по кругу, перекатывая его по элементу 5. В процессе замкнутого перемещения по элементу 5 происходит прокатка заготовки 7,поскольку элемент 5 выполнен с переменным радиусом, увеличивающимся от канала 6 подвода заготовки 7 с внутренним.валком 3 до канала В отвода прокатанного кольца 4 с внутренним вгшком 3.

Прокатанное кольцо 4 вместе с внут ренним валком 3 .выходит в механизм 9 передачи внутреннего валка 3, где фиксируется фиксатором 11, причем внутренний валок 3 располагается концентриуно прокатанному кольцу 4. Затем происходит выталкивание внутреннего валйа 3 из прокатанного кольца 4 толкателем 17, перемещакяцим внутренний валок 3 в канал 20, при этом толк.атель 18 выходит из канала 20 и внутренние валки 3 опускаются, после чего При обратном движении перегрузчика 10 толкатель 17 выходит из прокатанного кольца 4, а толкатель 12 подает в заготовку 7 внутренний валок„3 из канала 20.

После выталкивания .внутреннего балка 3 из прокатанного кольца 4 и подачи внутреннего валка 3 в заготовку 7, т.е. передачи внутреннего валка 3, происходит освобождение заготовки 7 со вставленным в нее внутренним валксэм 3 и прокатанного кольца 4, последнее выкатывается из установки по каналу 8. Освобождение осуществляется при воздействии штыря 14 на рычаг фиксатора 11.

Таким образом, достигается совмещение во времени процесса прокатки, перенагрузки внутреннего валка, зазрузки заготовок и выгрузки колец, за счет чего повышается производительность устройства.

Формула изобретения

1.Устройство для прокатки колец подааипникоа качения, преимущественно малогабаритных, содержащее внутренние вешки, имеющие возможность осевого и тангенциального перемещения, размещенные в опорах, о т.л и чающееся тем, что, с целью повышени производительности, оно снабжено установленным с возможностью вращения и обхватывающим неподвижный деформирующий элемент полым корпусом и кинематически связанным с ним механизмом для перемещения внутренних валков в двух взаимно-перпендикулярных направлениях - параллельном и перпендикулярном их осям, опоры внутренних валков размещены внутри корпуса и выполнены в виде роликовых призм неподвижный деформирующий элемент выполнен с переменным радиусом и с подводящим и отвод5пцим каналами.

2.Устройство по п. 1, отличающееся тем, что подводящий и отводящий каналы связаны между собой посредством механизма для.перемещения внутренних валков.

Источники информации, принятые во внимание при экспертизе

1. Патент ЧССР № 102958,кл. 7 f 1 выкл. 15.05.59.

Сектор разгрузки нагрузки

1

//

/J

/f

/f

V

К-К I l ffflyyfff tiifffuffdpi/vecffvx iLJL-l у заготобох JQ

фуг.д

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки колец подшипников качения | 1979 |

|

SU789195A1 |

| Стан для прокатки колец подшипни-KOB КАчЕНия | 1979 |

|

SU829276A1 |

| Кольцепрокатный стан | 1969 |

|

SU298173A1 |

| Устройство для деформации металла прокаткой | 1989 |

|

SU1734903A1 |

| Кольцепрокатный стан | 1975 |

|

SU824535A1 |

| Стан для прокатки колец из толстостенных заготовок | 1958 |

|

SU115329A1 |

| Стан для прокатки колец | 1986 |

|

SU1398973A1 |

| Кольцепрокатный стан | 1980 |

|

SU1050551A3 |

| Устройство для прокатки цилиндрических изделий | 1982 |

|

SU1034821A2 |

| Устройство для прокатки цилиндрических изделий | 1976 |

|

SU621431A1 |

Авторы

Даты

1981-02-23—Публикация

1979-02-21—Подача