к 5 б

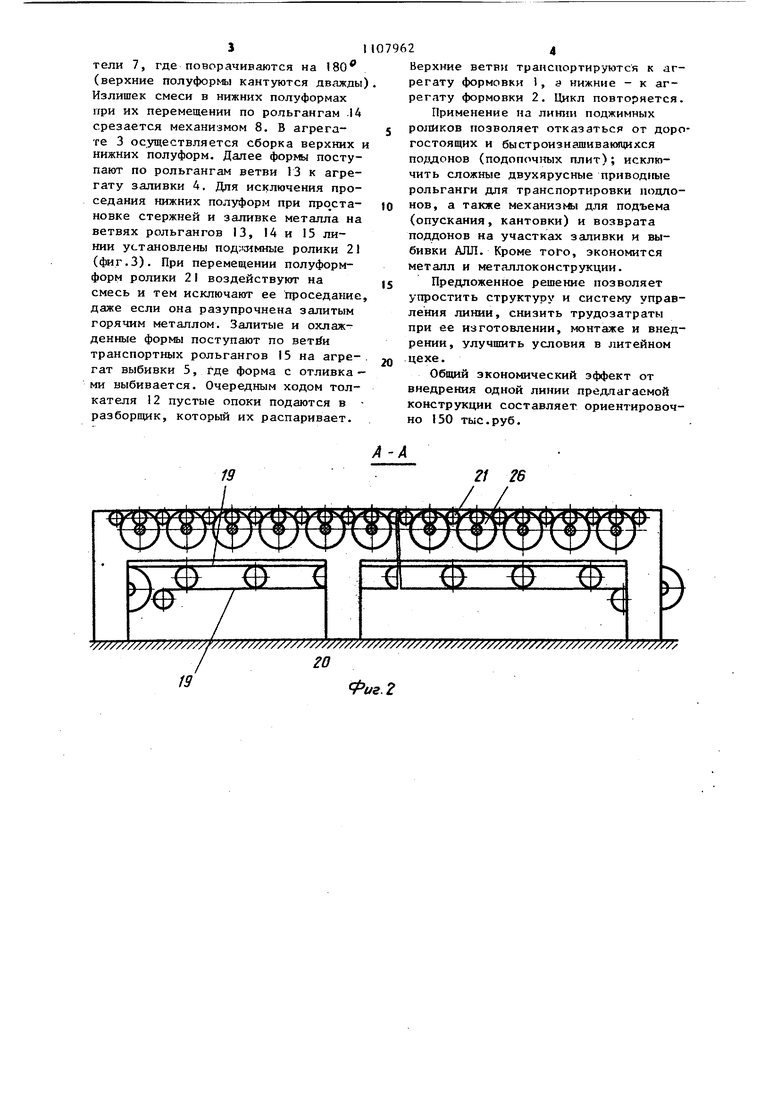

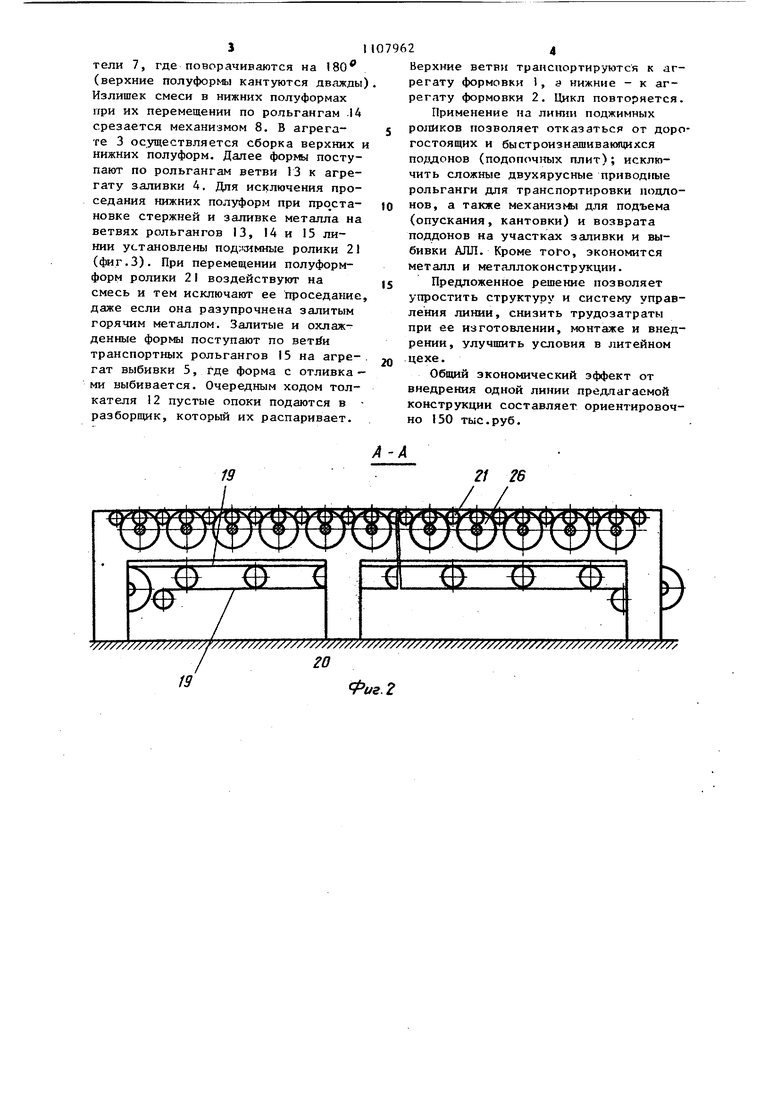

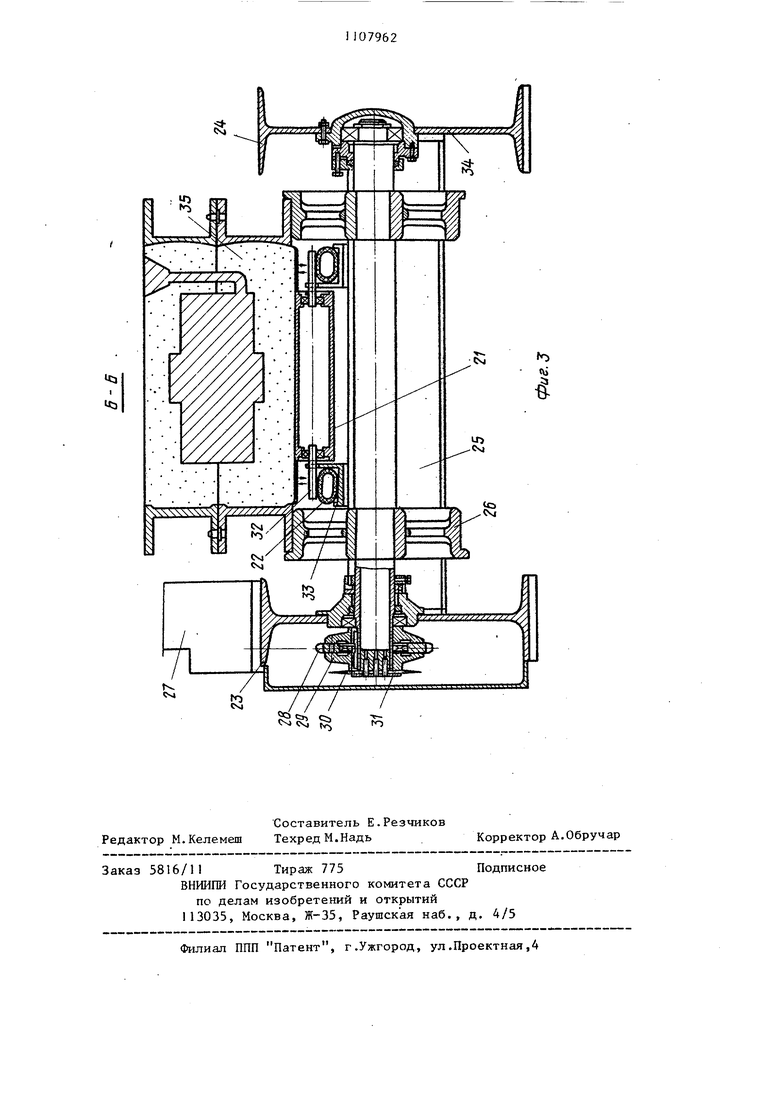

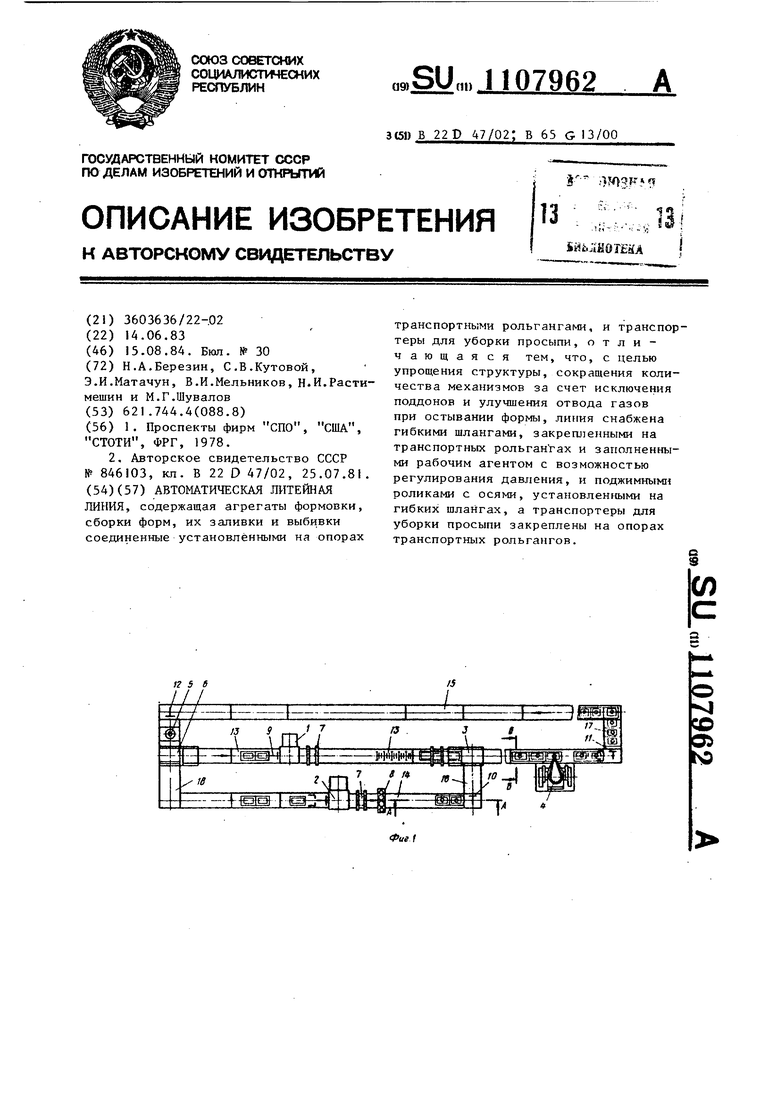

1LI 1 Изобретение относится к литейно производству. Известны автоматические литейны линии, широко распространенные в ли тейном производстве, основным тран портным средством которых являются приводные рольганги-накопители, об печивающие гибкие связи меисду техн логическими агрегатами С Недостатки рольганговых линий сложность структуры, большая их дл на, необходимая для обеспечения тр буемого времени охлаждения, а такж избыточность механизмов для транспортировки поддонов-спутников (подопочных плит). Известна также автоматическая литейная линия, содержащая агрегаты |1)ормовки, сборки форм, их заливки и выбивки, соединенные между собой транспортными рольгангами-накопителями L2 }. Па линий используются поддоныспутники для выставки на них форм, заливки, охлаждения и транспортиро ки форм к агрегату выбивки. Соответственно, для возврата поддонов в линии устанавливаются подъемнотранспортные механизмы, специальные двухярусные рольганги, кантова тели поддонов и т.п. Это усложняет структуру линии, делает егс/ избыточной по количеству механизмов, снижает надежность работы и фактическую производительность. Цель изобретения - упрощение ст туры и сокращение количества механизмов за счет исключения поддонов и улучшение отвода газов при остывании формы. Поставленная цель достигается тем, что автоматическая литейная линия, содержащая агрегаты формовки, сборки форм, их заливки и выбив ки, соединенные установленными на опорах транспортными рольгангами, и транспортеры для уборки просыпи снабжена гибкими шлангами, закрепленными на транспортных рольгангах и заполненными рабочим агентом с возможностью регулирования давления, и подхчимными роликами с осями установленными на гибких шлангах, а транспортеры для уборки просыпи закреплены на опорах транспортных рольгангов. Конструкция линии позволяет полностью отказаться от применения на ней поддонов (подопочных гшатформ) и, соответственно, от подъемно-транспортных и кантующих механизмов для переадресаций поддонов от места сборки и заливки форм до места их выбивки. При этом заливка форм осуществляется на поджимных роликах. На фиг. 1 приведена автоматическая литейная линия, общий вид в плане; на фиг. 2 и 3 - разрезы А-А и Б-Б на фиг. 1. (на фиг. 2 опока условно не показана). Автоматическая литейная линия (фиг. I)содержит агрегат 1 для формовки верхних и агрегат 2 для формовки нижних полуформ (агрегаты могут взаимно меняться местами), агрегаты сборки 3, заливки 4 и выГэивки 5 форм, рас 1аровщик опок 6, кантователи палуформ 7, механизм срезания излишка смеси 8, толкатели 9-12 и другие механизмы, соединенные между собой тремя продольными ветвями 13, J4 и 15 приводных транспортных рольгангов-накопителей и поперечными рольгангами 16, 17 и 18. Каждая ветвь транспортных рольгангов выполнена секционно, т.е. состоит из 5- и 6-метровых секций рольгангов, состыкованных друг с другом и имеющих автономный привод. Транспортеры 19 (фиг.2) для уборки просыпи закреплены на опорах 20 (под ветвями транспортных, рольгангов). Поджимные ролики 21 (фиг.З) установлены на гибких шлангах 22 (фиг.4), закрепленных на транспортных рольгангах и заполненных сжатым воздухом или другой сжимаемой средой под регулируемым давлением. Транспортные рольганги содержат короба 23 и 24 (фиг.З), соединенные стяжками 25, приводные ролики 26, , вращение которым задается от привоа 27 через зубчатую передачу 28, рикционные полумуфты 29, тарельчатые пружины 30 и поджимную гайку 31. Поджимные ролики 21 своими полуосями 32 установлены на шлангах 22, закрепленных в желобах 33 (с пазами) а стяжках 25. Полуформа 35 опокой пирается на ролики 26, а смесью на оджимные ролики 21. Автоматическая литейная линия работает следующим образом. На агрегатах 1 и 2 (фиг.1) формуются соответственно верхние и нижние полуформы и пос;упают в кантова3тели 7, где поворачиваются на 180 (верхние полуформы кантуются дважды Излишек смеси в нижних полуформах при их перемещении по рольгангам .14 срезается механизмом 8. В агрегате 3 осуществляется сборка верхних нижних полуформ. Далее формы поступают по рольгангам ветви 13 к агрегату заливки 4. Для исключения проседания нижних полуформ при npqcTaновке стержней и заливке металла на ветвях рольгангов 13, 14 и 15 линии установлены под;(имные ролики 21 (фиг.З). При перемещении полуформформ ролики 2I воздействуют на смесь и тем исключают ее проседание даже если она разупрочнена залитым горячим металлом. Залитые и охлажденные формы поступают по ветйи транспортных рольгангов 15 на агрегат выбивки 5, Где форма с отливка - ми выбивается. Очередным ходом толкателя 12 пустые опоки подаются в разборщик, который их распаривает. 24 Верхние ветви транспортируются к агрегату формовки 1, 3 нижние - к агрегату формовки 2. Цикл повторяется. Применение на линии поджимных роликов позволяет отказаться от дорогостоящих и быстроизнашивающихся пo)дoнoв (подопочных плит); исключить сложные двухярусные приводные рольганги для транспортировки подлонов, а также механизь« 1 для подъема (опускания, кантовки) и возврата поддонов на участках заливки и выбивки АЛЛ. Кроме того, экономится металл и металлоконструкции. Предложенное решение позволяет упростить структуру и систему управления линии, снизить трудозатраты при ее изготовлении, монтаже и внедрении, улучшить условия в литейном цехе. Общий экономический эффект от внедрения одной линии пред.пагасмой конструкции составляет ориентировочно 150 тыс.руб.

19

us.2

ICJ

I

4b

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Автоматическая формовочная линия | 1984 |

|

SU1243900A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая литейная линия | 1979 |

|

SU810374A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая литейная линия | 1982 |

|

SU1060308A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Автоматическая литейная линия | 1988 |

|

SU1567322A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

АВТОМАТИЧЕСКАЯ ЛИТЕЙНАЯ ЛИНИЯ, содержащая агрегаты формовки, сборки форм, их заливки и выбивки соединенные установленными на опорах транспортными рольгангами, и транспортеры для уборки просыпи, отличающая ся тем, что, с целью упрощения структуры, сокращения количества механизмов за счет исключения поддонов и улучшения отвода газов при остывании формы, снабжена гибкими шлангами, закрепленными на транспортных рольгангах и заполненными рабочим агентом с возможностью регулирования давления, и поджимными роликами с осями, установленными на гибких шлангах, а транспортеры для уборки просыпи закреплены на опорах транспортных рольгангов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проспекты фирм СПО, США, СТОТИ, ФРГ, 1978 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-15—Публикация

1983-06-14—Подача