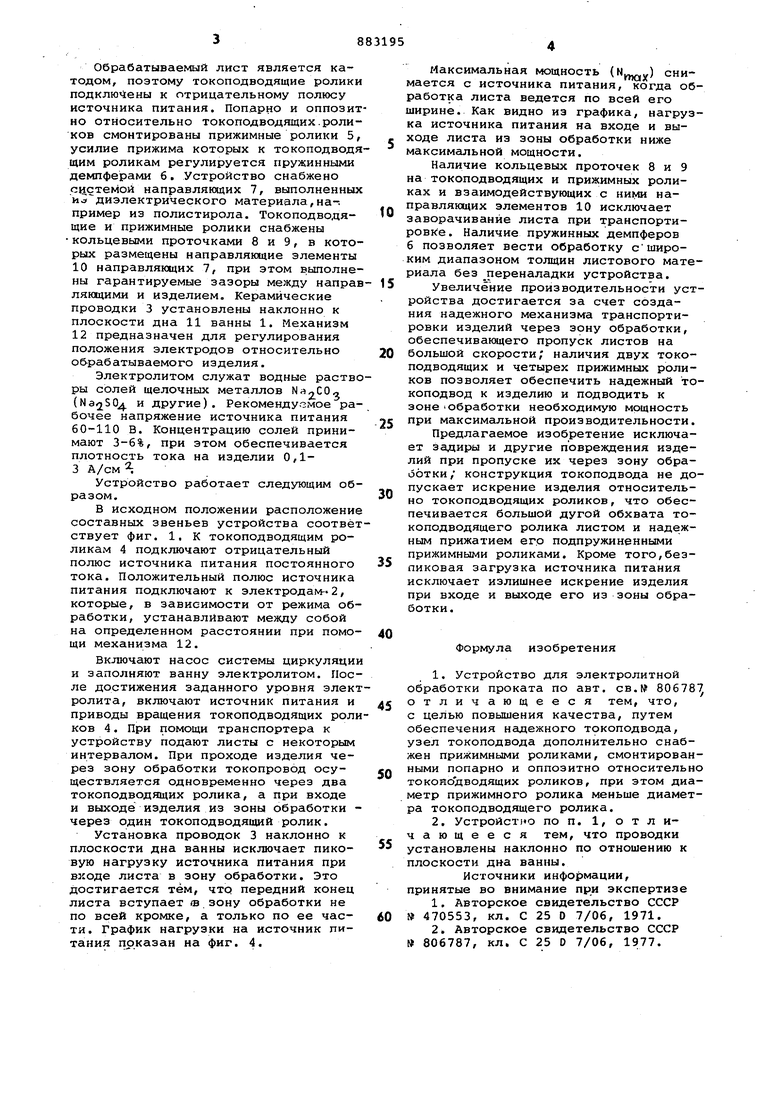

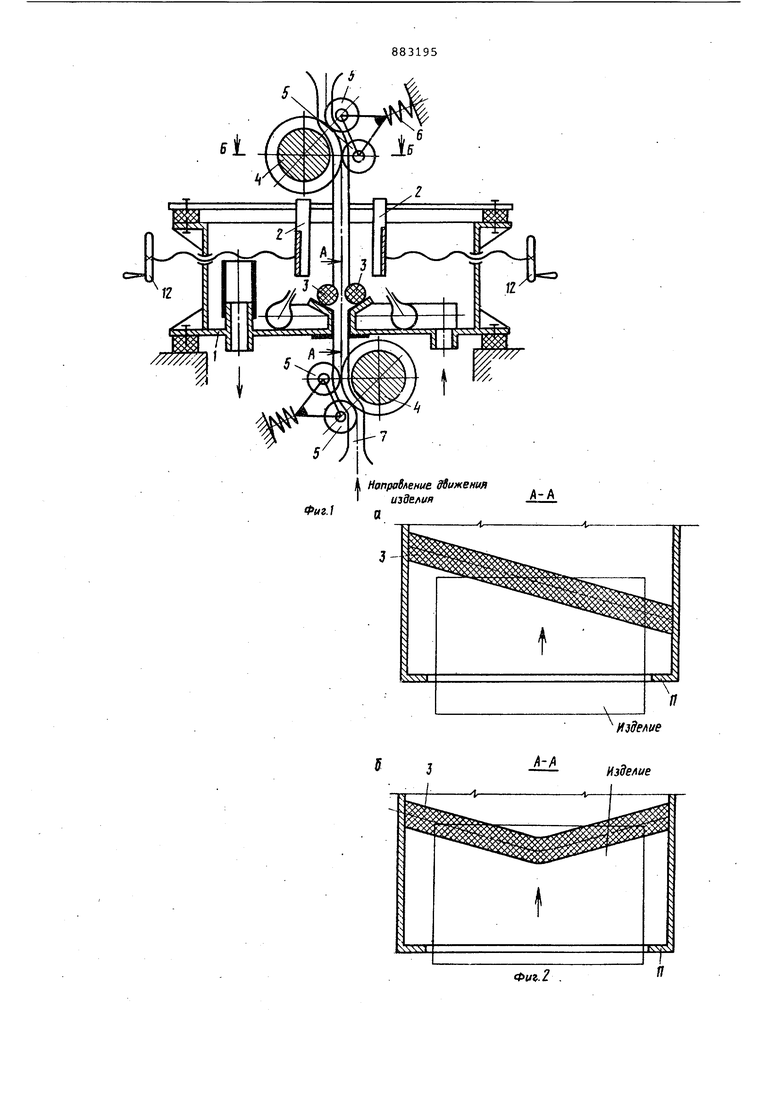

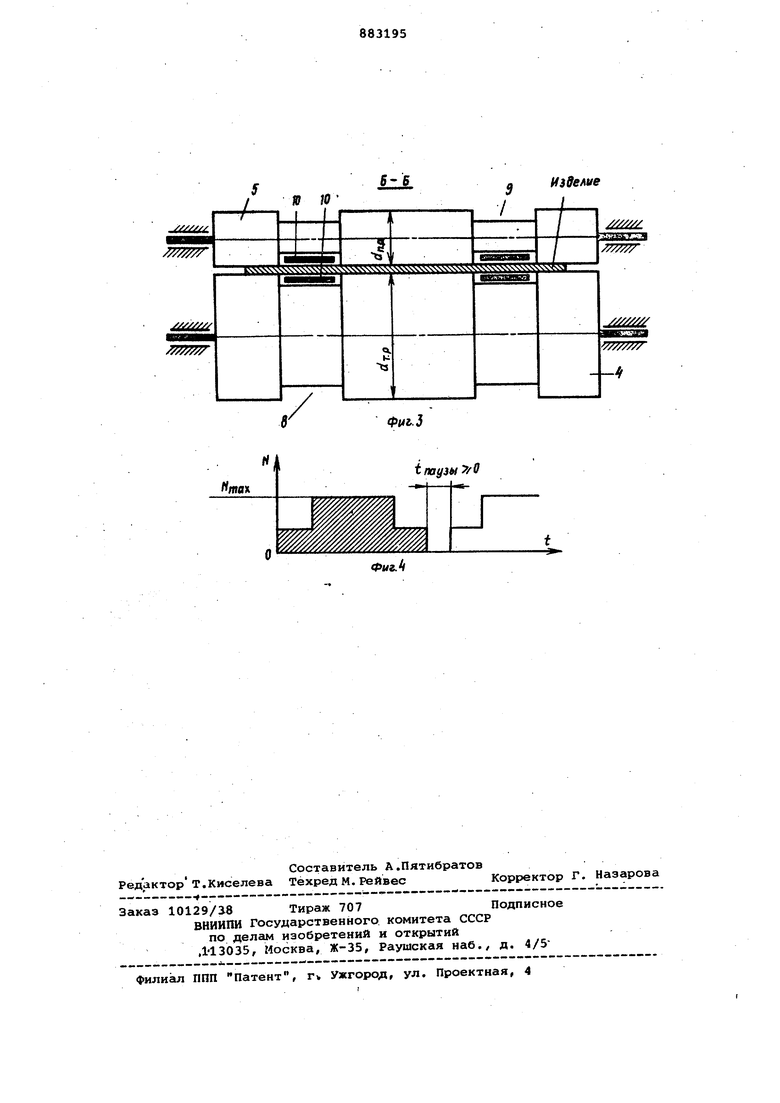

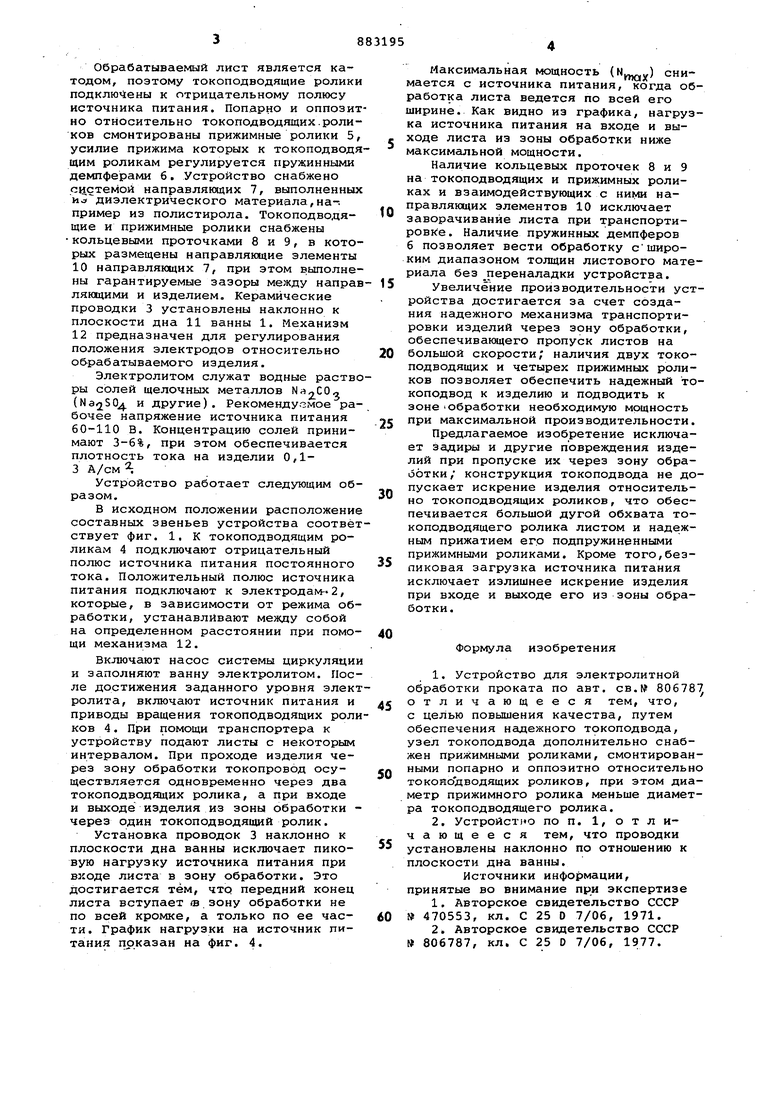

Изобретение относится к электрохимической обработке проката, в част ности к устройствам для обработки штучных плоских изделий в агрегатах подготовки и нанесения защитных покрытийИзвестно устройство для электро-, литной обработки проката, содержащее ванну со щелью и гидравлическим затвором, электроды токоподводящие ролики, трубопроводы подачи и слива электролита 1 . Однако данное устройство имеет малую производительность и ненадежно в работе, так как затворы быстро выходят из строя. По основному авт. св. № 806787 известно устройство для электролит-г ной обработки проката, снабженное ме ханизмом перемещения электродов,узлом регулирования уровня электролита и шахтой для прохода изделия, устаиовленной в ванне ниже электродов 2 Однако конструкция системы токоподвода и механизма транспортировки изделий через зону обработки не обеспечивает обработку штучного листового проката. Кроме того, при входе и выходе изделия из зоны обработки возникают пиковые нагрузки на источник питания, что усложняет сЯеПу управления источником. Цель изобретения - обеспечение возможности обработки штучных плоских изделий с повышенными требованиями к качеству поверхности, например, луженных листов. Поставленная цель достигается тем, что проводки установлены наклонно к плоскости дна ванны, а узел, токоподвода снабжен дополнительными прижимными роликаг.ш смонтированными попарно и оппозитно относительно токоподводящих .роликов, при этом dpp , где dnp - наружный диаметр прижимного ролика, - наружный Диаметр тОкоподводящего ролика. На фиг; 1 изображено устройство, общий вид; на фиг. 2 а, б - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - график загрузки источника питания электрического тока за рабочий цикл. Устройство (фиг. 1) состоит из металлической ванны 1, электродов 2 и керамических проводок 3. Токоподводящие ролики 4 предназначены для транспортировки листов через зону обработки и передачи потенциала от источника питания (не показан).

Обрабатываемый лист является катодом, поэтому токоподводящие ролики подклю 1ены к отрицательному полюсу источника питания. Попарно и оппозитно относительно токоподводящих.роликов смонтированы прижимные ролики 5, усилие прижима которых к токоподводя1ДИМ роликам регулируется пружинными демпферами 6. Устройство снабжено системой направляющих 7, выполненных и диэлектрического материала, на-; пример из полистирола. Токоподводящие и прижимные ролики снабжены кольцевыми проточками 8 и 9, в которых размещены направляющие элементы 10 направляющих 7, при этом выполнены гарантируемые зазоры между направляющими и изделием. Керамические проводки 3 установлены наклонно к плоскости дна 11 ванны 1. Механизм 12 предназначен для регулирования положения электродов относительно обрабатываемого изделия.

Электролитом служат водные растворы солей щелочных металлов (. и другие). Рекомендуемое рабочее напряжение источника питания 60-110 В. Концентрацию солей принимают 3-6%, при этом обеспечивается плотность тока на изделии О,13 А/см 2;

Устройство работает следующим образом.

В исходном положении расположение составных звеньев устройства соответствует фиг. 1. К токоподводящим роликам 4 подключают отрицательный полюс источника питания постоянного тока. Положительный полюс источника питания подключают к электродам- 2, которые, в зависимости от режима обработки, устанавливают между собой на определенном расстоянии при помощи механизма 12.

Включают насос системы циркуляции и заполняют ванну электролитом. После достижения заданного уровня электролита, включают источник питания и приводы вращения токоподводящих роликов 4. При помощи транспортера к устройству подают листы с некоторым интервалом. При проходе изделия через зону обработки токопровод осуществляется одновременно через два токоподводящих ролика, а при входе и выходе изделия из зоны обработки через один токоподводящий ролик.

Установка проводок 3 наклонно к плоскости дна ванны исключает пиковую нагрузку источника питания при входе листа в зону обработки. Это достигается тем, что передний конец листа вступает да зону обработки не по всей кромке, а только по ее части. График нагрузки на источник питания показан на фиг. 4.

Максимальная мощность () снимается с источника питания, когда обработка листа ведется по всей его ширине. Как видно из графика, нагрузка источника питания на входе и выходе листа из зоны обработки ниже максимальной мощности.

Наличие кольцевых проточек 8 и 9 на токоподводящих и прижимных роликах и взаимодействующих с нилш направляющих элементов 10 исключает заворачивание листа при транспортировке . Наличие пружинных демпферов б позволяет вести обработку сщироким диапазоном толщин листового материала без переналадки устройства.

Увеличение производительности устройства достигается за счет создания надежного механизма транспортировки изделий через зону обработки, обеспечивающего пропуск листов на большой скорости; наличия двух токоподводящих и четырех прижимных роликов позволяет обеспечить надежный токоподвод к изделию и подводить к зоне Обработки необходимую мощность при максимальной производительности. Предлагаемое изобретение исключает задиры и другие повреждения изделий при пропуске их через зону обработки/ конструкция токоподвода не допускает искрение изделия относительно токоподводящих роликов, что обеспечивается большой дугой обхвата токоподводящего ролика листом и надежным прижатием его подпружиненными прижимными роликами. Кроме того,безпиковая загрузка источника питания исключает излишнее искрение изделия при входе и выходе его из зоны обработки.

Формула изобретения

1.Устройство для электролитной обработки проката по авт. св.№ 80678 отличающееся тем, что,

с целью повышения качества, путем обеспечения надежного токоподвода, узел токоподвода дополнительно снабжен прижимными роликами, смонтированными попарно и оппозитно относительно токояодводящих роликов, при этом диаметр прижимного ролика меньше диаметра токоподводящего ролика.

2.Устройство по п. 1, о т л ичающееся тем, что проводки установлены наклонно по отношению к плоскости дн-а ванны.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 470553, кл. С 25 D 7/06, 1971.

2.Авторское свидетельство СССР № 806787, кл. С 25 О 7/06, 1977.

Фиг.1

k Направление движения

Л-А

изделия

Фиг. 2 ill Фиг. ИзУелие

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электролитной обработкипРОКАТА | 1977 |

|

SU806787A1 |

| Агрегат для электрохимической обработки длинномерного проката | 1988 |

|

SU1669998A1 |

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| Агрегат непрерывного свинцевания ленты | 1977 |

|

SU771183A1 |

| Агрегат для непрерывного горячего лужения жести | 1979 |

|

SU865965A1 |

| Агрегат электрохимического травления длинномерных изделий | 1986 |

|

SU1712471A2 |

| Устройство для обработки в электролите | 1978 |

|

SU751113A1 |

| Устройство для электроконтактного нагрева | 1980 |

|

SU996478A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2028841C1 |

| Агрегат электрохимической обработки проволоки | 1986 |

|

SU1461775A1 |

Авторы

Даты

1981-11-23—Публикация

1978-04-25—Подача