1

Изобретение относится к обработке материалов давлением, а точнее к устройствам для гидромеханического прессования изделий.

Известные устройства аналогичного назначения содержат контейнер с матрицей и перемещающийся в полости контейнера пресс-питатель, сжимающий рабочую жидкость и одновременно воздействующий на торец заготовки, а также механизм для заполнения полости контейнера рабочей жидкостью, выполненный в виде смонтированного на торец контейнера резервуара, сообщающегося с полостью контейнера по каналу в пресс-штемпеле 1.

Недостатком таких устройств является длительное охлаждение холодной жидкостью горячей заготовки в случае использования устройства для горячего гидромеханического прессования.

Известно также устройство для горячего гидромеханического прессования, в котором ненагретая жидкость заключается в оболочку и вводится в полость контейнера вслед за горячей заготовкой, в начале прессования оболочка разрушается и жидкость заполняет контейнер 2.

Недостатком этого устройства является низкая производительность, обусловленная

затратой времени на закладку оболочек с жидкостью в контейнер.

Цель изобретения - повышение производительности за счет автоматической подачи рабочей жидкости в зазор между заготовкой и контейнером непосредственно в момент начала деформации.

Поставленная цель достигается тем, что в известном устройстве, содержащем контейнер с установленной в нем матрицей, перемещающимся в полости контейнера пресс-штемпелем, механизм заполнения выполнен в виде закрепленного на рабочем торце пресс-штемпеля цилиндра с установленным в нем с возможностью возвратнопоступательного перемещения подпружиненным поршнем, при этом в стенке цилиндра вблизи пресс-штемпеля выполнены сквозные отверстия, сообщающие полость

цилиндра с полостью контейнера.

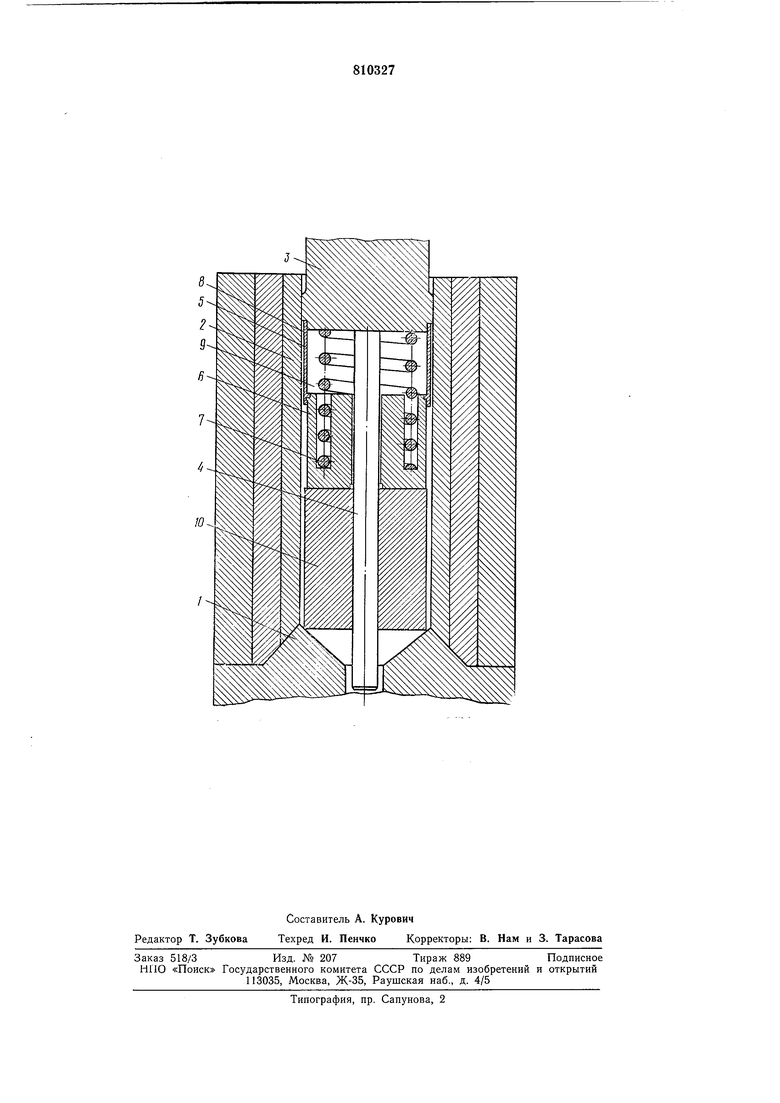

На чертеже изображено предлагаемое устройство, разрез.

Устройство состоит из матрицы 1 и опирающегося на нее контейнера 2. Внутри

контейнера помещен пресс-штемпель 3 с иглой 4 (для прессования полых изделий). На рабочем торце пресс-штемпеля 3 закреплен цилиндр 5 с установленным в нем с возможностью возвратно-поступательного перемещения поршнем 6. Поршень 6 отжат от торца пресс-штемпеля пружиной 7. В стенке цилиндра 5 вблизи пресс-штемпеля выполнены отверстия 8, сообщающие полость 9 цилиндра с полостью контейнера.

Устройство работает следующим образом. При выводе пресс-штемпеля 3 из контейнера 2 поршень 6 отжимается

7в крайнее положение и в цилиндре 5 образуется полость 9. В образовавшуюся полость 9 заправляют рабочую жидкость. Заправка ведется либо через специальный штуцер через пресс-штемпель (на чертеже не показан), либо через одно из отверстий

8гидроцилиндра 5. Затем помещают в контейнер 2 заготовку 10 и вводят пресс-штемпель 3. При перемещении в контейнере 2 пресс-щтемпеля 3 порщень 6 встретится с

.заготовкой 10 и, преодолев сопротивление 7, начнет перемещаться в гидро цилиндре 5. При перемещении порщця 6 в гидроцилиндре. 5 рабочая жидкость из полости 9 через отверстие 8 выдавливается в зазор Х1ежду гидроцилиндром и контейнером и полностью заполняет полость контейнера. При дальнейщем перемещении прессщтемиеля 3 рабочая жидкость создает необходимое давление, и осуществляется процесс гидромеханического прессования. Так как заготовка во время подготовительных операций не находится в контакте с рабочей жидкостью, время их контакта и количество жидкости, входящей в контакт с заготовкой непосредственно при прессовании, не велико.

Использование предлагаемого устройства для гидромеханического прессования по сравнению с известными устройствами позволяет автоматизировать процесс гидропрессования как в холодном, так и в теплом и горячем состоянии, что приводит к увеличению производительности устройства.

Формула изобретения

Устройство для гидромеханического прессования, содержащее контейнер с установленной в нем матрицей, неремещающийся в

полости контейнера пресс-штемпель и механизм заполнения полости контейнера рабочей жидкостью, отличающееся тем, что, с целью повыщения производительности, механизм заполнения выполнен в виде

закрепленного на рабочем торце прессщтемпеля цилиндра с установленным в нем с возможностью возвратно-поступательного перемещения подпружиненным порщнем, при этом Б стенке цилиндра со стороны

пресс-щтемпеля выполнены сквозные отверстия, сообщающие полость цилиндра с полостью контейнера.

Источники информации, принятые во внимание при экспертизе

1- Авторское свидетельство СССР № 264135, кл. В 21J 5/04, от 29.01.68.

2. Авторское свидетельство СССР № 211282, кл. В 21J 5/04, от 08.02.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прошивки заготовок под прессование | 1982 |

|

SU1037991A1 |

| Устройство для обратного гидромеханического прессования полых изделий | 1984 |

|

SU1266591A1 |

| Устройство для гидропрессования | 1981 |

|

SU940989A1 |

| Устройство для прессования труб | 1987 |

|

SU1593719A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

| Способ прессования труб | 1979 |

|

SU845930A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| Устройство для скальпирования заготовок | 1980 |

|

SU995964A1 |

| ЫОСЛ'ОЮЗНАЙ; 1Л-',;. .-; .ь-.ХНКЧсСМЯбиблиотек^ivibAМ. Кл. В 21с 23/08 В 2IJ 5/04УДК 621.777.07(088.8)АвторыА. Г, Сергеев и В. В. Магазинер | 1973 |

|

SU385642A1 |

Авторы

Даты

1981-03-07—Публикация

1979-03-29—Подача