1

Изобретение относится к сварке металлов трением.

Известно устройство для сварки трением тонкостенных труб, обеспечивающее получение минимального эксцентриситета торцов соединения в процессе сварки .Это устройство, например, состоит из двух пробок, устанавливаемых в свариваемые трубы и соединенные друг с другом валом.

Недостатком такого устройства является неточность его базовых размеров и несимметричность отклонений по базам относительно сварного стыка. Размеры баз не могут быть точными ввиду колебания допуска на диаметр трубы, что приводит к установке пробки с зазором или с натягом, препятствующим ее последующему извлечению. Вторая пробка характеризуется этими же недостатками, а кроме того, имеет место изменение базовых размеров за счет зазоров в подщипнике. Нежесткость-щаблона в целом не обеспечивает минимального эксцентриситета изделия. Кроме того, в значительной степени точность щаблона снижается за счет того, что одна из труб вращается при сварке.

Известна также поворотная оправка для сварки трением двух неподвижно установленных труб, содержащая две пары роликов, расположенных на ее диаметрально

противоположных сторонах и взаимодействующих при вращении оправки с поверхностями свариваемых труб 2.

Недостатком известного устройства является трудность совмещения свариваемых кромок, так как ролики в процессе обкатки воздействуют на стык трубы и при сварке труб, имеющих отклонения по диаметру, правка труб практически не осуществляется.

Целью изобретения является улучщение качества сварки путем повыщения соосности свариваемых труб, имеющих отклонения по диаметру.

Поставленная цель достигается тем, что оправка выполнена из двух частей, соединенных между собой механическим дифференциалом с возможностью поворота их одна относительно другой на угол 90°,

а ролики попарио смонтированы в каледой из частей оправки с возможностью радиального перемещения.

Максимальное расстояние между контактными поверхностями роликов каждой

из частей оправки превыщает внутренний диаметр свариваемой трубы на величину, равную 1/4 толщины ее стенки, а осевое расстояние между роликами двух частей оправки не менее величины полной осадки

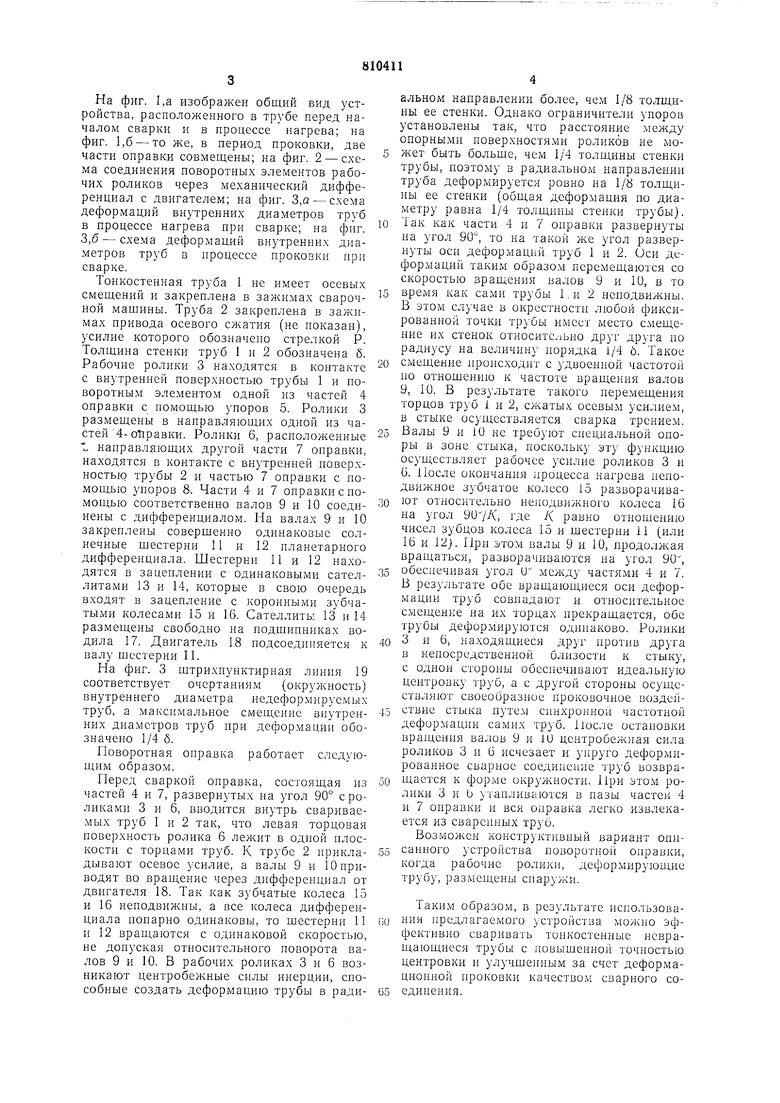

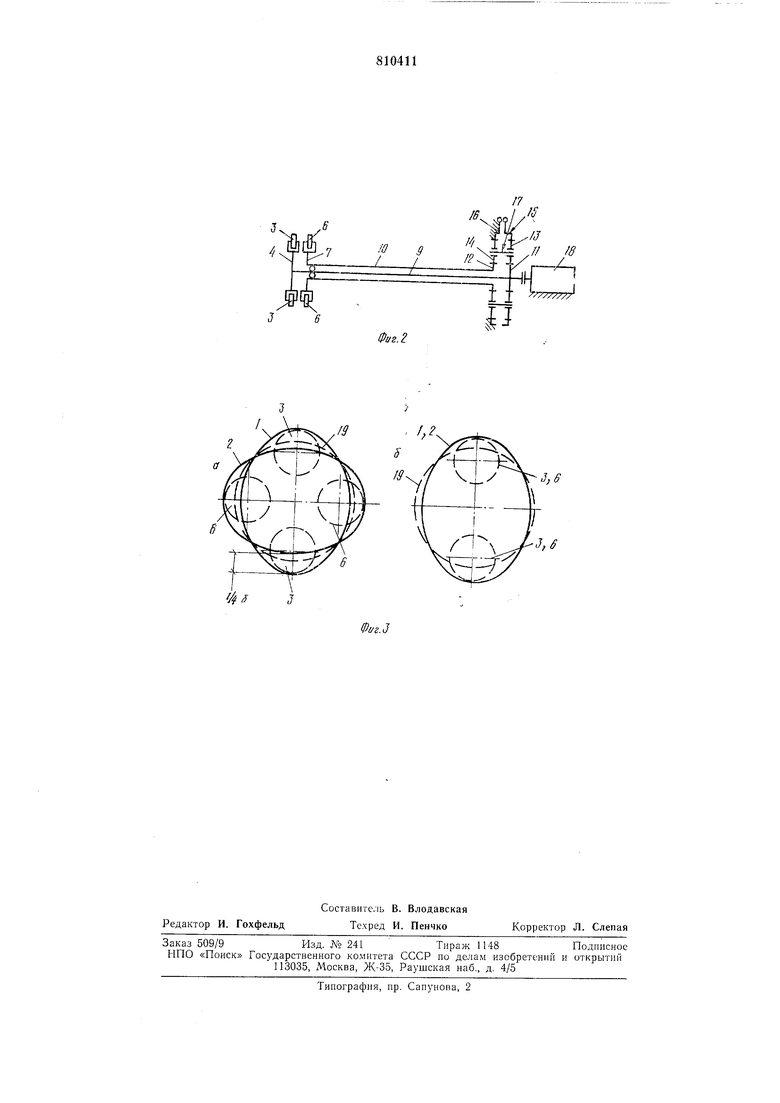

труб при сварке. На фиг. 1,а изображен общий вид устройства, расположенного в трубе перед началом сварки и в процессе нагрева; на фиг. 1,6 - то же, в период проковки, две части оправки совмещены; на фиг. 2 - схема соединения поворотных элементов рабочих роликов через механический дифференциал с двигателем; на фиг. 3,а - схема деформаций внутренних диаметров труб в процессе нагрева при сварке; на фиг. 3,6 - схема деформаций внутренних диаметров труб в процессе проковки при сварке. Тонкостенная труба 1 не имеет осевых смещений и закреплена в зажимах сварочной машины. Труба 2 закреплена в зажимах привода осевого сжатия (не показан), усилие которого обозначено стрелкой Р. Толщина стенки труб 1 и 2 обозначена б. Рабочие ролики 3 находятся в контакте с внутренней поверхностью трубы 1 и поворотным элементом одной из частей 4 оправки с помощью упоров 5. Ролики 3 размещены в направляющих одной из частей-ф справки. Ролики 6, расположенные - направляющих другой части 7 оправки, находятся в контакте с внутренней поверхностью трубы -2 и частью 7 оправки с помощью, упоров 8. Части 4 и 7 оправки с помощью соответственно валов 9 и 10 соединены с дифференциалом. На валах 9 и 10 закреплены совершенно одинаковые солнечные шестерни И и 12 планетарного дифференциала. Шестерни 11 и 12 находятся в зацеплении с одинаковыми сателлитами 13 и 14, которые в свою очередь входят в зацепление с коронными зубчатыми колесами 15 и 16. Сателлиты 13 и 14 размещены свободно на подшипниках водила 17. Двигатель 18 подсоединяется к валу шестерни И. На фиг. 3 штрихпунктирная линия 19 соответствует очертаниям (окружность) внутреннего диаметра недеформируемых труб, а максимальное смещение внутренних диаметров труб при деформации обозначено 1/4 б. Поворотная оправка работает следующим образом. Перед сваркой оправка, состоящая из частей 4 и 7, развернутых на угол 90° сроликами 3 и 6, вводится внутрь свариваемых труб 1 и 2 так, что левая торцовая поверхность ролика 6 лежит в одной плоскости с торцами труб. К трубе 2 прикладывают осевое усилие, а валы 9 и 10 приводят во вращение через дифференциал от двигателя 18. Так как зубчатые колеса 15 и 16 неподвижны, а все колеса дифференциала попарно одинаковы, то шестерни 11 и 12 вращаются с одинаковой скоростью, не допуская относительного поворота валов 9 и 10. В рабочих роликах 3 и 6 возникают центробежные силы инерции, способные создать деформацию трубы в радильном направлении более, чем 1/8 толщиы ее стенки. Однако ограничители упоров становлены так, что расстояние между порными поверхностями роликов не может быть больще, чем 1/4 толщины стенки трубы, поэтому в радиальном направлении труба деформируется ровно на 1/8 толщины ее стенки (общая деформация по диаметру равна 1/4 толщины стенки трубы). Так как части 4 и 7 оправки развернуты на угол 90°, то на такой же угол развернуты оси деформаций труб 1 и 2. Оси деформаций таким образом перемещаются со скоростью вращения валов 9 и 10, в то время как сами трубы 1. и 2 неподвижны. В этом случае в окрестности любой фиксированной точки трубы имеет место с.мещение их стенок относительно друг друга по радиусу на величину порядка 1/4 И. Такое смещение происходит с удвоенной частотой по отнощению к частоте вращения валов 9, 10. В результате такого перемещения торцов труб 1 и 2, сжатых осевым усилием, в стыке осуществляется сварка трением. п г, Валы 9 и 10 не требуют специальной опо зоне стыка поскольку эту функцию осуществляет рабочее усилие роликов 3 и 6. После окончания процесса нагрева неподвижное зубчатое колесо 15 разворачивают относительно неподвижного колеса 16 на угол 907У, где К равно отношению чисел зубцов колеса 15 и шестерни 11 (или 16 и 12j. При этом валы 9 и 10, продолжая вращаться, разворачиваются на угол 90 обеспечивая угол О между частями 4 и 7. В результате обе вращающиеся оси деформаций труб совпадают и относительное смещение на их торцах прекращается, обе трубы деформируются одинаково. Ролики 3 и 6, находящиеся друг против друга в непосредственной близости к стыку, с одной стороны обеспечивают идеальную центровку труб, а с другой стороны осуществляют своеобразное проковочное воздействие стыка путем синхронной частотной деформации самих труб. После остановки вращения валов 9 и 1U центробежная сила роликов 3 и 6 исчезает и упруго деформированное сварное соединение jpy6 возвращается к форме окружности. При этом ро--чики 3 и b утапливаются в пазы частей 4 « оправки и вся оправка легко извлека сваренных труб, Возможен конструктивный вариант описанного у ;троиства поворотной оправки когда рабочие ролики, деформирующие трубу, размещены снаружи. Таким образом, в результате использования предлагаемого устройства можно эффективно сваривать тонкостенные невращающиеся трубы с повышенной точностью центровки и улучшенным за счет деформационной проковки качеством сварного соединения.

Формула изобретения

Поворотная оправка для сварки трением двух неподвижно установленных труб, содержащая две пары роликов, расположенных на ее диаметрально противоположных сторонах и взаимодействующих при вращении оправки с поверхностями свариваемых труб, отличающаяся тем, что, с целью улучшения качества сварки путем повышения соосности свариваемых труб, имеющих отклонения по диаметру, оправка выполнена из двух частей, соединенных между собой механическим дифференциалом с возможностью поворота их одна относительно другой на угол 90°, а ролики попарно смонтированы в каждой из частей оправки с возможностью радиального перемещения.

2. Оправка по п. 1, отличающаяся тем, что максимальное расстояние между контактными поверхностями роликов каждой из частей оправки превышает внутренНИИ диаметр свариваемой трубы на величину, равную 1/4 толщины ее стенки, а осевое расстояние между роликами двух частей оправки не менее величины полной осадки труб при сварке.

Источники информации, принятые во внимание при экспертизе

1.Билль В. И. Сварка металлов трением. Л., Машиностроение, 1970, с. 85-86, р. 38.

2.Авторское свидетельство СССР № 625871, кл. В 23 К 19/02, 26.12.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением | 1984 |

|

SU1260144A1 |

| Способ сварки трением | 1984 |

|

SU1232437A1 |

| Способ сварки трением трубчатых деталей | 2018 |

|

RU2705833C2 |

| Устройство для непрерывного изготовления из вязких неметаллических расплавов, например, стекла, полых тел вращения простой конфигурации - труб и котлов | 1952 |

|

SU111000A1 |

| Устройство для автоматической сварки внутренних кольцевых швов | 1982 |

|

SU1026996A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Способ сварки трением деталей из разнородных металлов | 1989 |

|

SU1764901A1 |

| Роликовый конвейер для продольного перемещения и вращения длинномерных цилиндрических изделий | 1986 |

|

SU1456336A1 |

| Устройство для сварки трением | 1982 |

|

SU1041251A1 |

| МАШИНА ДЛЯ ВНУТРЕННЕЙ СВАРКИ ТРУБ В ЗАЩИТНОМ ГАЗЕ | 2015 |

|

RU2687782C1 |

J 5 / J В 7 2. S

I / / / /X

J,e

Авторы

Даты

1981-03-07—Публикация

1979-03-14—Подача