1

Изобретение относится к литейному производству, в частности к дозированию и разливке жидких металлов.

Известно устройство для дозирования и заливки жидкого металла, содержащее станину, секторный ковш, весоизмерительный датчик, блок компенсации веса тары, задатчик веса дозы и блок управления, в котором вал устройства выполнен коленчатым, а весовая рама выполнена в виде рычагов, один конец которых жестко связан с шейками вала, а другой конец шарнирно связан с секторным ковшом 1.

Недостатком указанного устройства является низкая стабильность работы при изменении массы и формы дозирующей емкости, обусловленная тем, что при перемещении центра тяжести дозирующей емкости ее положение в пространстве изменяется, что влечет за собой изменение положения слитного носка дозирующей емкости, как следствие, нестабильность места падения струи жидкого металла при сливе дозы из дозирующей емкости.

Цель изобретения - повышение стабильности работы при изменении массы и формы дозирующей емкости.

Указанная цель достигается тем, что устройство дополнительно снабжено индикатором положения центра тяжести дозирующей жидкости, связанным через блок управления с механизмом корректировки центра тяжести дозирующей емкости, состоящим, например, из револьверного двигателя и связанного с ним посредством

0 винтовой пары корректирующего груза.

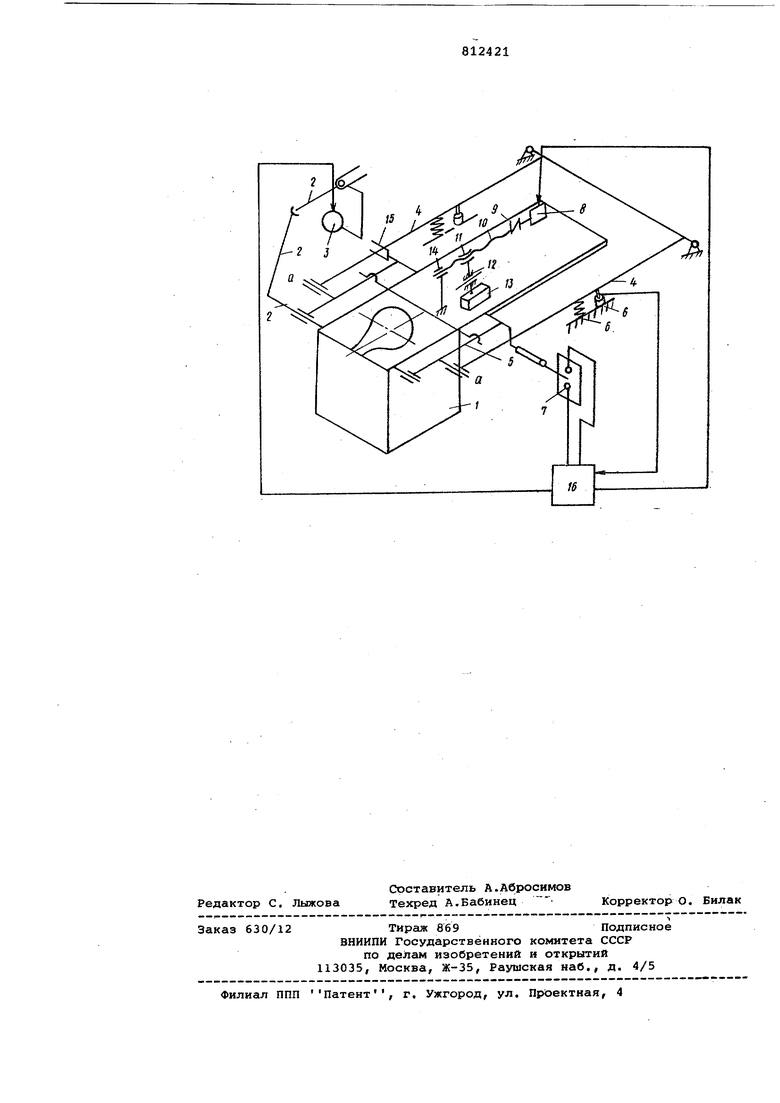

На чертеже представлено устройство для дозирования и заливки жидкого металла.

5

Оно состоит из дозирующей емкости 1, рычагов 2 привода поворота дозирующей емкости 1, привода 3 поворота дозирующей емкости 1, весовых рычагов 4, кассеты 5, в которой

0 устанавливается дозирующая емкость 1, датчика 6 массы, индикатора 7 положения центра тяжести, механизма корректировки центра тяжести, состоящего из реверсивного электродви5гателя 8, муфты 9, вала 10, на определенном участке выполненного в виде винта, втулки 11, имеющей внутреннюю резьбу и возможность совершать возвратно-поступательное 0 движение в направляющих 12, грузов

13, жестко прикрепленных к втулке 11, неподвижной стойки 14, в которой вращается вал 10, ограничителя 15, блока 16 управления.

у;стройство работает следующим образом.

В исходном положении перед началом взвешивания дозирующая; емкость 1 установлена в кассете 5. Подвижный контакт индикатора 7 положения центра. тяжести, жестко связанный с кассетой 5, занимает нейтральное положение. Рычаги 2 привода поворота .выведены из зацепления с приводом поворота 3. Сигнал с датчика б массы отсутствует.

При заливке металла в дозирующуюемкость 1 масса ее изменяется, что через систему весовых рычагов 4 передается на датчик 6 массы. Происходит перемещение (сжатие) упругого элемента- датчика б массы, на выходе блока 16 управления появляется сигнал, пропорциональный массе залитого меташла. При достижении заданной массы блок 16 управления подает сигнал на прекращение заливки и выдает сигнал приводу 3 поворота дозирующей емкости 1. Привод 3 поворота входит в зацепление с рычагами 2 привода поворота и происходит поворот дозирующей емкости 1 до полного слива жидкого металла в форму. После слива жидкого металла привод 3 поворота возвращает дозирующую емкость 1 в исходное положение и выходит из зацепления с рычагами. 2 поворота. В случае, если центр тяжести по причине разгара футеровки дозирующей емкости 1 или образования в ней настыли перемещается, дозирующая емкость 1, установленная, в кассете 5, занимает положение, отличное от исходного , и поворачивается относительно, оси на некоторый угол. При этом подвижный контакт индикатора 7 положения центра тяжести дозирующей емкости I замыкается с одним из двух неподвижных контактов индикатора 7, подавая сигнал блоку 16 управления. По этому сигналу блок 16 управления подает команду двигателю 8, который посредством муфты 9 вращает вал 10, установленный в подшипниках на неподвижной стойке 14. Вращаясь, вал 10 .перемещает втулку 11, ас ним и груз

13 в сторону устранения появившегося изменения центра тяжести. Перемещение груза происходит до тех пор, пока дозирующая емкость 1 на займет положения, соответствующего исходному, при котором подвижный контакт индикатора 7 центра тяжести займет нейтральное положение. Для исключения поломки индикатора 7 положения центра тяжести в кассете имеется ограничитель 15 кода. После корректировки центра тяжести дозирующей емкости 1 блок 16 управления подает команду датчику 6 массы и он выставляется в нуль. Цикл дозирования повторяется.

5 Применение в устройстве для дозирования и заливки жидкого металла индикатора положения центра тяжести .дозирующей емкости, связанного через блок управления с механизмом корректировки тяжести дозирующей емкости, позволяет повысить стабильность работы устройства.

Формула изобретения

Устройство для дозирования и заливки жидкого металла, содержащее станину с установленным на ней разQ ливочным блоком, состоящим из привода, перемещаемого вокруг оси дозирующей емкости, датчика массы, установленного под весовыми рычагами, и блока управления приводом,

отличающееся тем, что, с целью повышения стабильности работы при изменении массы и формы дозирующей емкости, оно дополнительно содержит индикатор центра тяжести, электропривод механизма корректировки центра тяжести дозирующей емкости и корректирующего груза, причем выход индикатора центра тяжести соединен с входом блока управления, а один из выходов блока

5 управления соединен с входом электропривода, вал электродвигателя через механизм корректировки центра тяжести соединен с корректирующим грузом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 622572, кл, В 22 D 39/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки и дозирования жидкого металла | 1983 |

|

SU1109258A1 |

| Устройство для дозирования и заливки жидкого металла | 1978 |

|

SU723387A1 |

| Устройство для дозирования и заливки жидкого металла | 1977 |

|

SU622572A1 |

| Весовой порционный дозатор жидкого металла | 1974 |

|

SU491837A1 |

| Устройство для заливки жидкого металла | 1980 |

|

SU876293A1 |

| Устройство для дозирования металла в изложницы | 1979 |

|

SU900976A1 |

| Весовой дозатор для разливки металла в изложницы | 1981 |

|

SU996096A1 |

| Устройство для дозирования жидкого металла | 1975 |

|

SU554947A1 |

| Устройство для автоматического весового дозирования жидкого металла | 1979 |

|

SU767548A1 |

| Дозатор смеси компонентов | 1989 |

|

SU1714373A1 |

Авторы

Даты

1981-03-15—Публикация

1979-02-23—Подача