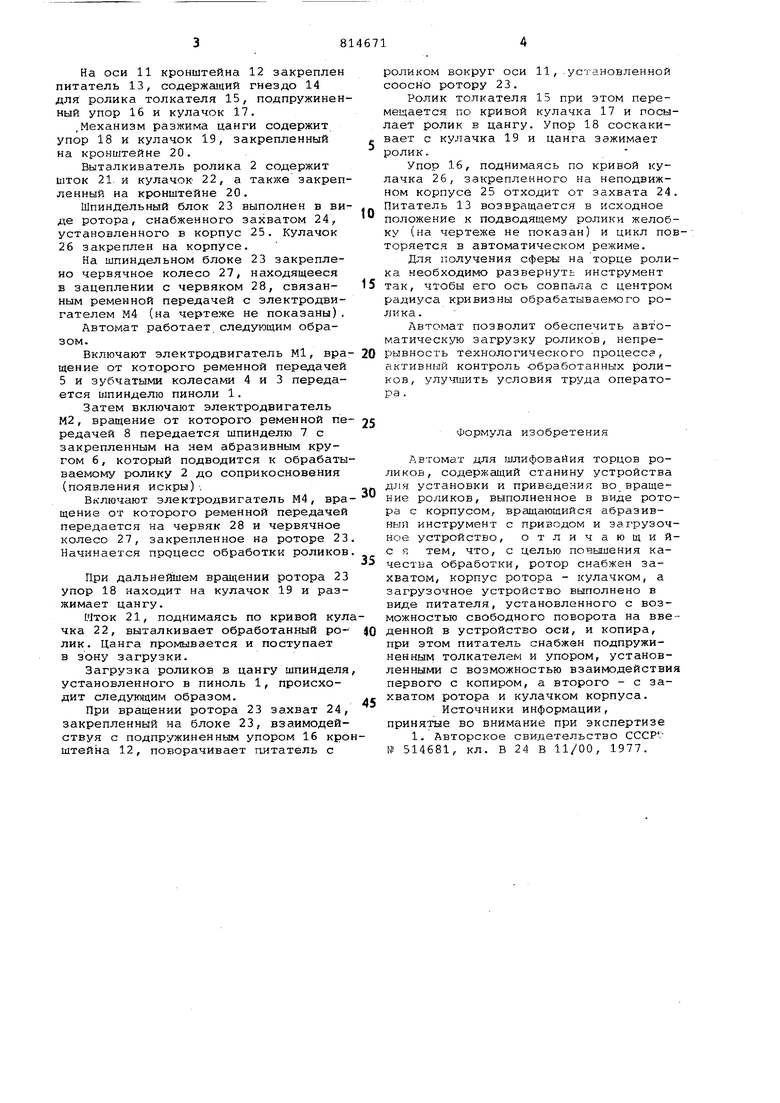

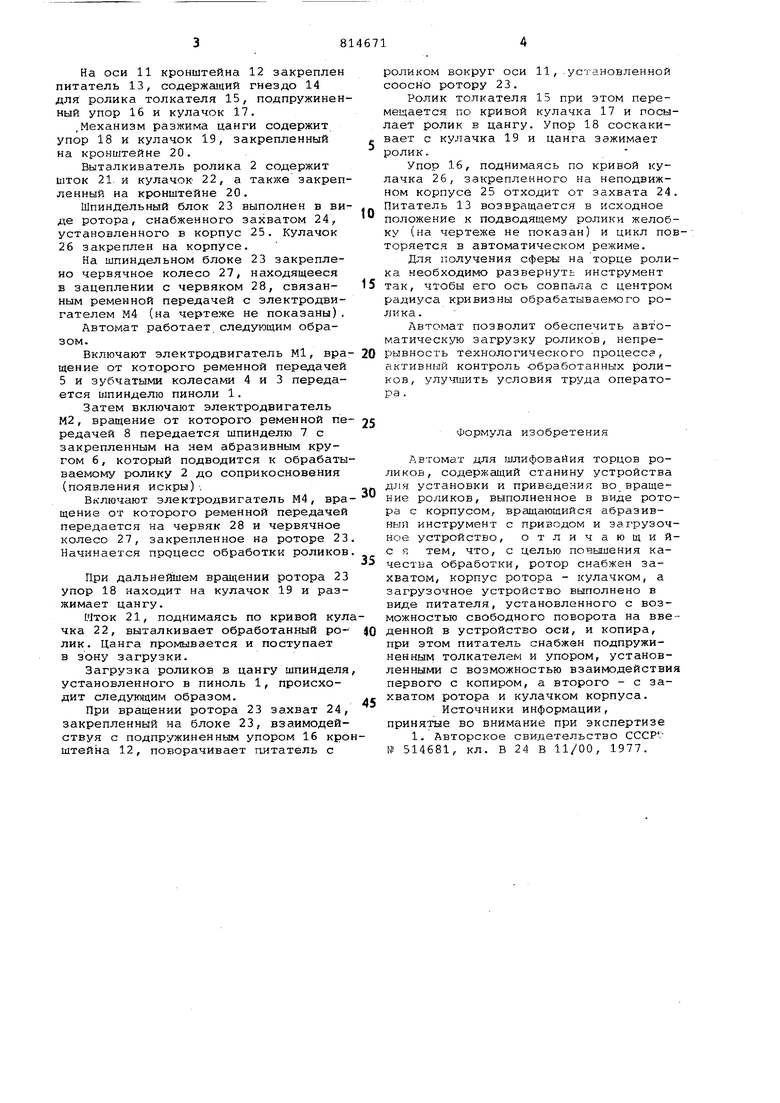

Изобретение относится к станкостроению, в частности к станкам для об работки сферических торцовых поверхностей роликов. Известны станки, в которых производится шлифование сферических торцо роликов периферией круга. Ролики из ориентирующего устройства поступают в сепаратор и двумя фрикционными дис ками, вращаюши1«1ся в противоположных направлениях, приводят во вращательное движение. Одновременно фрикционные диски вргицаются вокруг o6tn&po центра с угловой скоростью подаче, направляя ролики в зону обработки. Силой резания ролик прижимается противоположным обрабатываемому lofiafm к опорной поверхности и заклинивается боковыми поверхностями между нк ционными дисками С Недостатками устройства являются малая скорость вращения роликов вокруг собственной оси, ненадежное базирование их по боковым поверхностям, приводящее к значительному проценту брака по торцовым биению и .сме щению большого диаметра относитель но торца меньшего диаметра. Цель изобретения - повышение качества обработки за счет автоматизации загрузки роликов. Эта цель достигается тем, что устройство снабжено кронштейном с закрепленной соосно шпиндельному блоку осью, на которой установлен кулачок, взаимодействукедяй с подпружиненным толкателем и питатель, упор которого взаимодействует с захватом рютора и кулачком его корпуса. На чертеже представлена, кинематическая схема автомата. Автомат для непрерывного шлифования торцов ролнков содержит пиноли 1 со шпинделями и цангами с принудительные зажимом ролика 2. пиноли 1 зувчаты в1 колесами 3 н 4 и ременной пересдачей 5 связаны с электродвигателем Ml. Инструмент б крепится на шпиндель 7, установленный на направляющих качения и связан(влй ременной передачей 8 с электродвигателем М2. Механизм компенсации износа инструмента состоит из электродвигателя :МЗ и редуктсч а 9« связанного ходовым винтом 10 с направляющими, к которым закреплен шпиндель 7 с электродвигателем М2.

На оси 11 кронштейна 12 закреплен питатель 13, содержащий гнездо 14 для ролика толкателя 15, подпружиненный упор 16 и кулачок 17,

.Механизм разжима цанги содержит упор 18 и кулачок 19, закрепленный на кронштейне 20.

Выталкиватель ролика 2 содержит шток 21 и кулачок 22, а также закрепленный на кронштейне 20.

Шпиндельный блок 23 выполнен в виде ротора, снабженного захватом 24, установленного в корпус 25. Кулачок 26 закреплен на корпусе.

На шпиндельном блоке 23 закреплено червячное колесо 27, находящееся в зацеплении с червяком 28, связанным ременной передачей с электродвигателем М4 (на чертеже не показаны).

Автомат работает следующим образом.

Включают электродвигатель Ml, вращение от которого ременной передачей 5 и зубчатыми колесами 4 и 3 передается шпинделю пиноли 1.

Затем включают электродвигатель М2, врсщение от которого ременной передачей 8 передается шпинделю 7 с закрепленным на нем абразивным кругом 6, который подводится к обрабатываемому ролику 2 до соприкосновения (появления искры) ,

Включают электродвигатель М4, вращение от которого ременной передачей передается на червяк 28 и червячное колесо 27, закрепленное на роторе 23 Начинается процесс обработки роликов

При дальнейшем вращении ротора 23 упор 18 находит на кулачок 19 и разжимает цангу.

Мток 21, поднимаясь по кривой кулчка 22, выталкивает обработанный ролик. Цанга промывается и поступает в зону загрузки.

Загрузка роликов в цангу шпинделя установленного в пиноль 1, происходит следующим образом.

При вращении ротора 23 захват 24, закрепленный на блоке 23, взаимодействуя с подпружиненным упором 16 кроштейна 12, поворачивает питатель с

роликом вокруг оси 11, установленной соосно ротору 23.

Ролик толкателя 15 при этом перемещается по кривой кулачка 17 и посылает ролик в цангу. Упор 18 соскакивает с кулачка 19 и цанга зажимает ролик.

Упор 16, поднимаясь по кривой кулачка 26, закрепленного на неподвижном корпусе 25 отходит от захвата 24 Питатель 13 возвращается в исходное Положение к подводящему ролики желобку (на чертеже не показан) и цикл повторяется в автоматическом режиме.

Для получения сферы на торце ролика необходимо развернуть инструмент так, чтобы его ось совпала с центром радиуса кривизны обрабатываемого ролика.

Автомат позволит обеспечить автоматическую загрузку роликов, непрерывность технологического процесса, активный контроль обработанных роликов, улучшить условия труда оператора.

Формула изобретения

Автомат для шлифовайия торцов роликов, содержащий станину устройства для установки и приведения во вращение роликов, выполненное в виде ротора с корпусом, вращающийся абразивный инструмент с приводом и загрузочное устройство, отличающийс я тем, что, с целью повышения качества обработки, ротор снабжен захватом, корпус ротора - кулачком, а загрузочное устройство выполнено в виде питателя, установленного с возможностью свободного поворота на введенной в устройство оси, и копира, при этом питатель снабжен подпружиненным толкателем и упором, установленными с возможностью взаимодействия первого с копиром, а второго - с захватом ротора и кулачком корпуса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР .№ 514681, кл. В 24 В 11/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Многопозиционный сверлильный автомат | 1978 |

|

SU774819A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Устройство для нарезания резьбы на токарных автоматах | 1983 |

|

SU1126394A1 |

| Устройство для автоматической подачи прутков | 1988 |

|

SU1717288A1 |

| Роторный автомат для сверления | 1975 |

|

SU509350A1 |

| Многопозиционный сверлильный автомат | 1977 |

|

SU663499A1 |

| Рабочий ротор | 1990 |

|

SU1756115A2 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

Авторы

Даты

1981-03-23—Публикация

1979-02-14—Подача