1

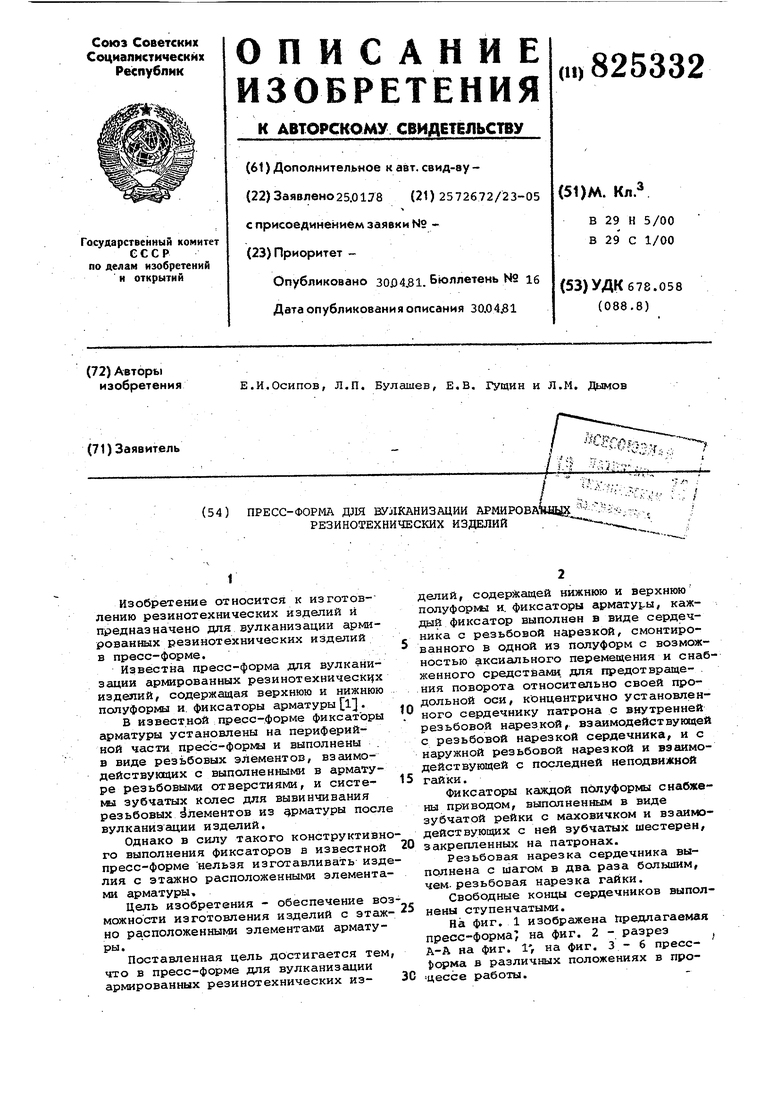

Изобретение относится к изготов-лению резинотехнических изделий и предназначено для вулканизации армированных резинотехнических изделий в пресс-форме.

Известна пресс-форма для вулканизации армированных резинотехнических изделий, содержащая верхнюю и нижнюю полуформы и. фиксаторы арматуры 1.

В известной пресс-форме фиксаторы арматуры установлены на периферийной части пресс-формы и выполнены в виде резьбовых элементов, взаимодействующих с выполненными в арматуре резьбовыми отверстиями, и системы зубчатых колес для вывинчивания резьбовых Элементов из рматуры после вулканизации изделий.

Однако в силу такого конструктивного выполнения фиксаторов в известной пресс-форме нельзя изготавливать изделия с этажно расположенными элементами арматуры,

цель изобретения - обеспечение возможности изготовления изделий с этажно расположенными элементами арматуры.

Поставленная цель достигается тем что в пресс-форме для вулканизации армированных резинотехнических изделий, содерйсащей нижнюю и верхнюю полуфоркы и. фиксаторы арматуры, каждеай фиксатор выполнен в виде сердечника с резьбовой нарезкой, смонтированного в одной из полуформ с возможностью аксиального перемещения и снабженного средствами, для предотвращения поворота относительно своей продольной оси, концентрично установлен0ного сердечнику патрона с внутренней резьбовой нарезкой, взаимодействующей с резьбовой нарезкой сердечника, и с наружной резьбовой нарезкой и взаимодействующей с последней неподвижной 5 гайки.

Фиксаторы каждой полуформы снабжены приводом, выполненным в виде зубчатой рейки с маховичком и взаимодействующих с ней зубчатых шестерен,

0 закрепленных на патронах.

Резьбовая нарезка сердечника выполнена с шагом в два раза большим, чем-резьбовая нарезка гайки.

Свободные концы сердечников выпол5нены ступенчатыми.

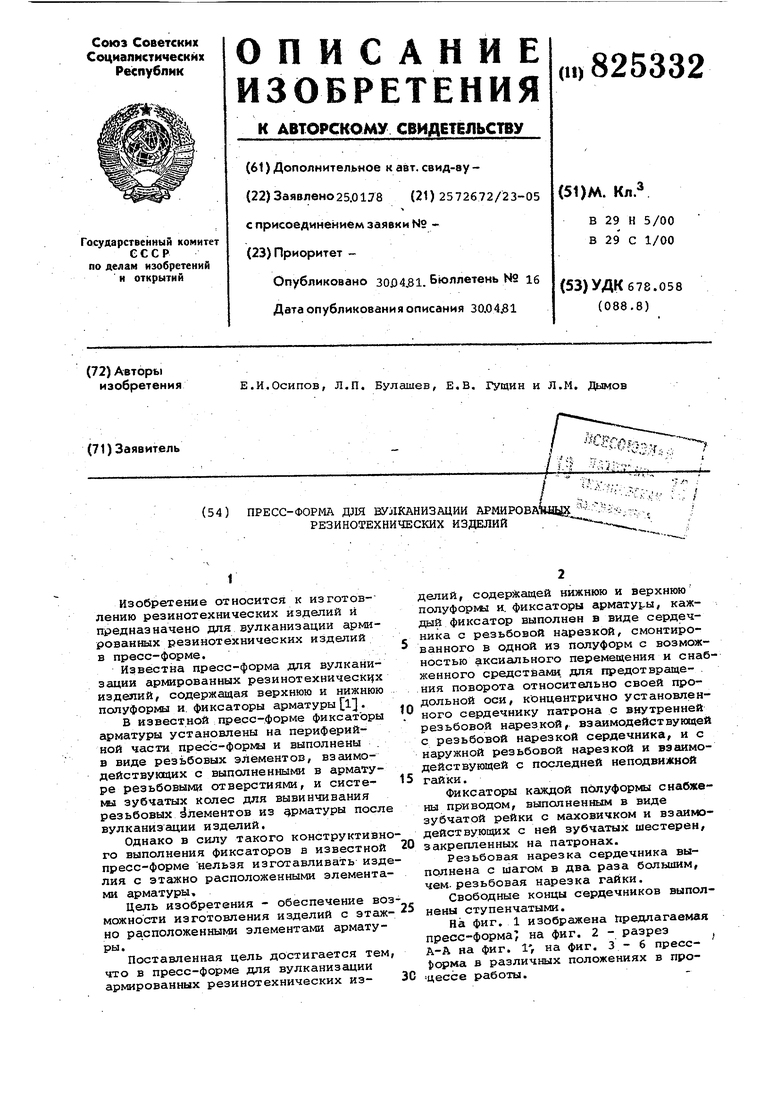

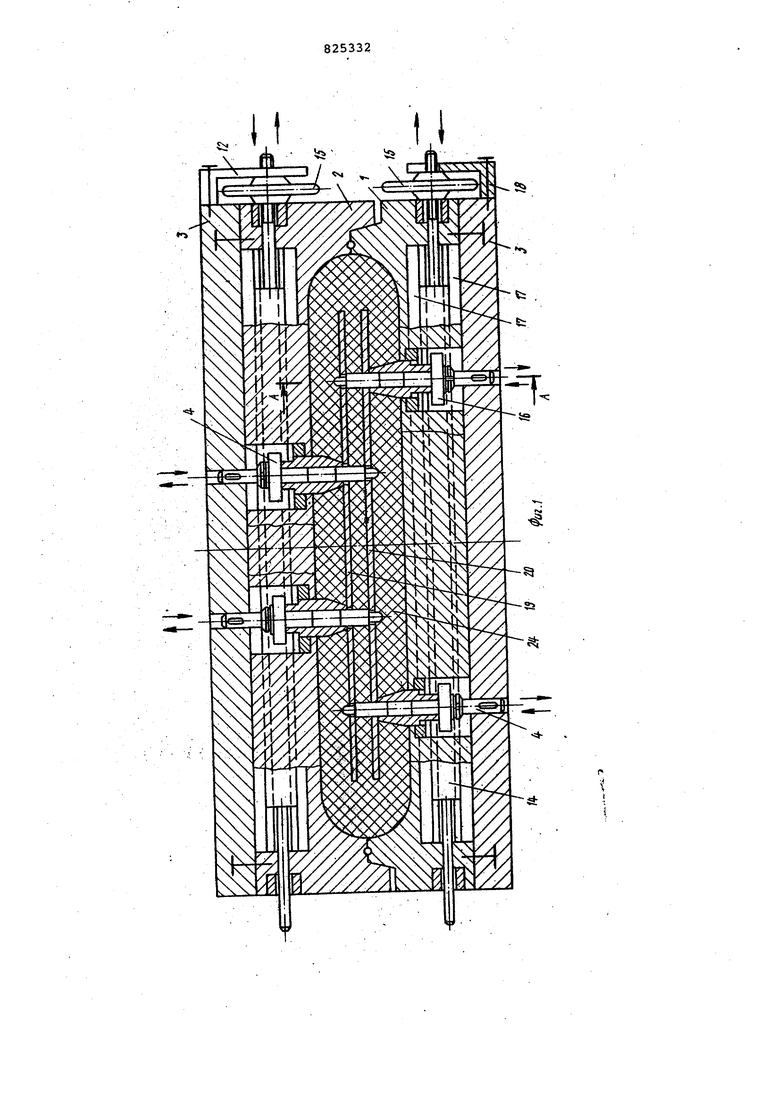

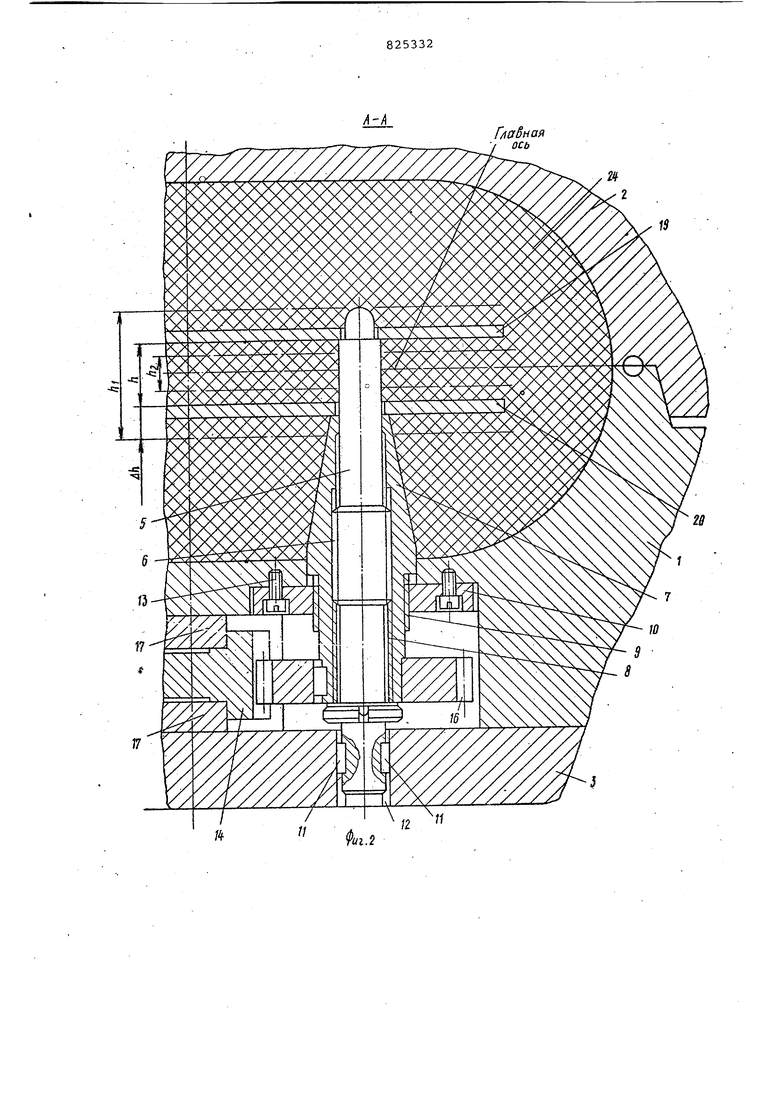

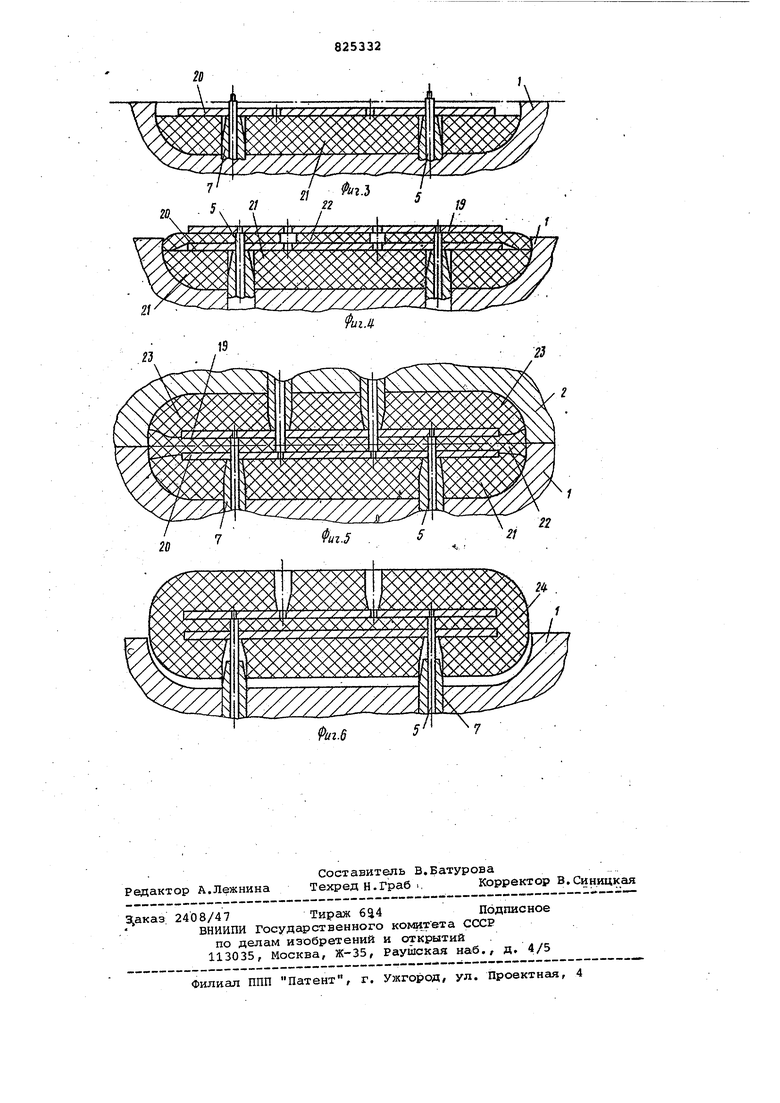

На фиг. 1 изображена предлагаемая пресс-форма; на фиг. 2 - разрез,

А-А на фиг. 1, на фиг. 3-6 пресс{хфма в различных положениях в проGцессе работы.

Пресс-форма для вулканизации арированных резинотехнических изделий одержит нижнюю 1 и верхнюю 2 полуормы, крышки 3-Й фиксаторы 4 арматуы, попарно установленные на полуфорах. Каждый фиксатор 4 выполнен в ви- . е сердечника 5 (фиг.2) с резьбовой нарезкой б, смонтированного водной из полуформ с возможностью аксиально- го перемещения, концентрично становенного сердечнику патрона 7 с внут- , ренней резьбовой нарезкой 8, взаимодействующей с резьбовой нарезкой 6 сердечника 5, и с наружной резьбовой нарезкой 9 и взаимодействующей с последней неподвижной гайки 10. Сердечник 5 снабжен средствами для5 предотвращения поворота относительно своей продольной оси, например в виде шпонок 11, установленных с возможностью скольжения в шпоночных пазах 12 крышек 3. Гайки 10 пос- 20 редством винтов 13 прикреплены к . полуформам. :

Резьбовая нарезка 6 сердечника выполнена с шагом в два раза большим, чем резьбовая нарезка гайки 10. 25 Свободные концы сердечников 5 выполнены ступенчатыми. Фиксаторы 4 каждой полуформы снабжены самостоятельными приводами. Привод фиксаторов, установленных на одноименной полу- п форме, выполнен в,виде зубчатой рейки 14 с маховиком 15 и взаимодействующих с ней зубчатых шестерен 16, закрепленных на патронах 7. Зубчатые рейки 14 установлены в направляющих 17, а маховики 15 ограничены вилками 13.

Пресс-форма работает следующим образом.

Элементы арматуры и.зделия в виде 40 пластин 19 и 20 с отверстиями размёщаются в рабочей полости нижней полуформы соответственно на ступенях свободных концов сердечников 5 и торцах патронов 7. Далее пластины, уста- иг навливаются друг от друга на заданное расстояние -h которое при установке контролируется шаблоном (не -изображен) . Например, для установки расстояния 4) большего fi (фиг.1 и 2) ма- сп ховик 15 поворачивается по часовой стрелке на заданный угол, при этом зубчатая рейка 14 перемещается вправо, а шестерни 16, находящиеся в зацеплении с ней, поворачиваются. При этом патроны 7, частично выворачиваясь из гаек 10, аксиально перемещаются вниз и опускают пластину 20 от ее первоначального положения на расстояние д-Ь . Одновременно с. этим сердечники 5, вывинчиваясь из50

патронов 7, перемещаются вверх, скользя шпонками 11 по.шпоночным пазам 12 крышки 3, и поднимают пластину 19 от ее перво;1;1чапьного положения на величину д-И. Таким образом,

пластинами 19 и 20 устанавливается расстояние -Ь- -2.д11.

Для получения расстояния между пластинами -h -fi маховичок 15 поворачивается против часовой стрелки, этом зубчатая рейка 14 перемещается влево, а шестерни 16, находящиеся в зацеплении с ней, поворачивают патроны 7 так, чтобы они несколько ввернулись в гайки 10. При этом пластина 20 приближается к главной оси пресс-формы.(фиг.2). Одновременно с этим сердечники 5, взаимодействуя с резьбовыми нарезками 8 патронов 7, опускаются, скользя шпонками 11 по шпоночным пазам 12 крышки 3 и опускают пластину 19, приближая ее к главной оси пресс-формы на такое же расстояние,.на которое приближена к ней пластина 20.

После установки заданного расстояния между пластинами, последние снимаются с пинолей, и на рабочую поверхность нижней .полуформы 1 укладывается первая заготовка 21 изделия из сырой рези-ны (фиг.ЗУ, имеющай отверст-ия для прохода патронов 7 фиксаторов. Затем устанавливается пластина 20 (фиг.4), накрывается второй заготовкой 22 изделия из сырой резины, устанавливается пластина 19, и все накрывается третьей заготовкой 23 из сырой резины. После этого устанавливается Верхняя полуформа 2, Пресс-форма закрывается и подается в вулканизаци.онный пресс, где осуществляется формование и вулканизация изделия по заданному режиму. По окончании вулканизации пресс-форма раскрывается и готовое изделие 24 извлекается. При этом для отрыва изделия от рабочей поверхности полуформ 1 или 2 (в зависимости от того. на какой рабочей поверхности изделие осталось) используются фиксаторы 4. Дпя этого достаточно маховичок 15 повернуть по часовой стрелке. При этом сердечники 5 аксиально перемещаются вверх и ступенчатыми конусами упираются в арматуру уже свулканизованного изделия 24 (фиг.6) и приподнимают его над рабочей поверхностью пресс-формы, обеспечивая беспрепятственный съем изделия.

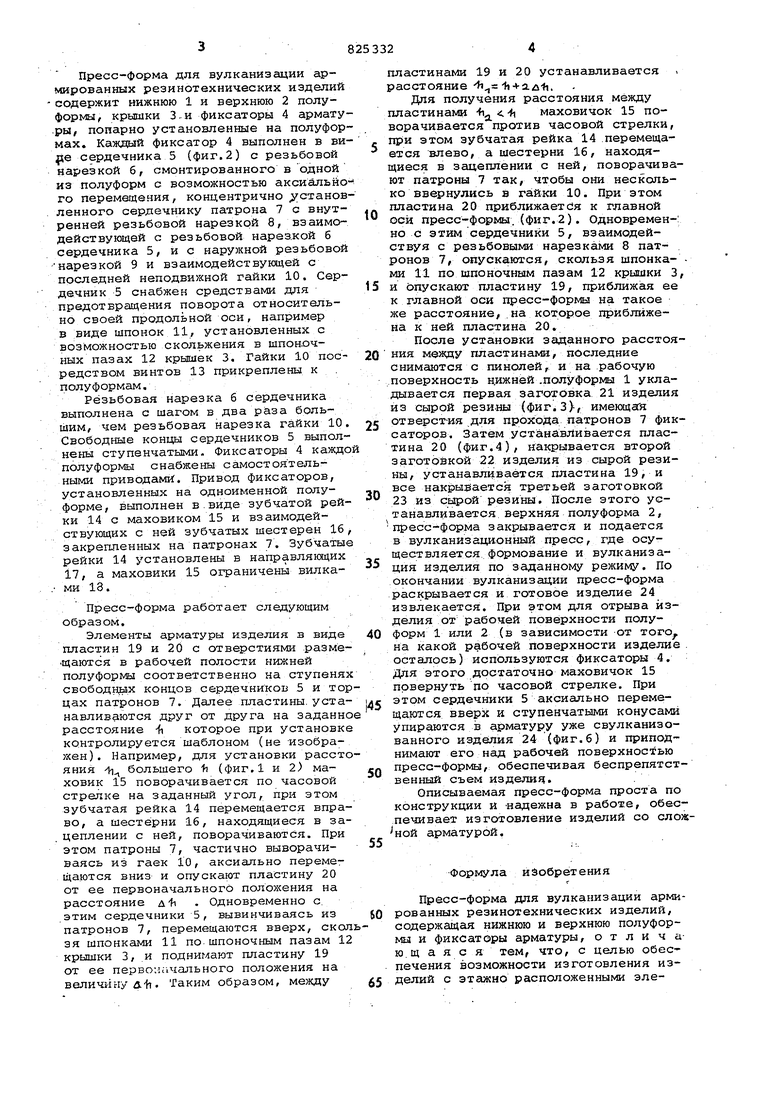

Описываемая пресс-форма проста по конструкции и надежна в работе, обеспечивает изготовление изделий со арматурой.

Формула изобретения

г

Пресс-форма для вулканизации армированных резинотехнических изделий, содержащая нижнюю и верхнюю полуформы и фиксаторы арматуры, о т л и ч аю.щ а я с я тем, что, с целью обеспечения возможности изготовления изделий с этажно расположенными элементами арматуры, каждый фиксатор выполнен в виде сердечника с резьбовой нарезкой, смонтированного в одной из полуформ с возможностью акси ального перемещения и снабженного средствами для предотвращения поворота относительно своей продольной оси, концентрично установленного сердечнику патрона с внутренней резьбовой нарезкой, взаимодействующей с резьбовой нарезкой сердечника и с наружной резьбовой нарезкой и взаимодействующей с последней неподвизйной гайки. 2. Пресс-форма по п.1, о т личающаяся тем, что фиксаторы каждой полуформл снабжены приводом, выполненным в виде зубчатой рейки с маховичком и взаимодействующих с ней зубчатых шестерен, закрепленных на патронах. 3.Пресс-форма по п.1, о т л ичающаяся тем, что резьбовгих нарезка сердечника вьшолнена с шагом в два раза большим, чем резьбовая нарезка гайки, 4.Пресс-форма по п.1, от л ич а ю щ а я с я тем, что свободные сердечников выполнены ступенчатыми.. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 493367, кл. ii 29 Н 5/00, 1974 (прототип).

Г/юбная ось

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ВУЛКАНИЗАЦИИ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2424899C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2113998C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2195398C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2469847C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465134C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2302944C2 |

| Пресс-форма для изготовления резинотехнических изделий | 1984 |

|

SU1260221A1 |

| Пресс-форма для вулканизации полых изделий | 1980 |

|

SU937212A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2469846C1 |

| Способ изготовления кольцевых резинотехнических изделий и устройство для его осуществления | 1987 |

|

SU1500504A1 |

Авторы

Даты

1981-04-30—Публикация

1978-01-25—Подача