1

Изобретение относится к трубному производству и может быть использовано при изготовлении ребристых труб холодной прокаткой.

Известен способ изготовления труб с наружными продольными ребрами в несколько проходов, в первом из которых деформируют холодной прокаткой в профильном калибре на оправке с формоизменением ребер по высоте и с уменьшением стенки, а во втором проходе производят безоправочную деформацию ребер по высоте с удержанием цилиндрической части от овализации 1.

Известный способ применим для изготовления труб только с двумя ребрами и не устраняет утяжек под ребрами.

Известен способ холодной прокатки труб с наружными продольными ребрами, содержащий деформацию заготовки на оправке в профильных калибрах с обжатием толщины стенки и с формированием ребер по высоте в двух проходах, в первом из которых деформируют до высоты ребер и толщины стенки большей, чем во втором 2.

Иедостатком этого способа является образование вогнутости (утяжки) поверхности трубы, расположенной под ребрами, что связано со значительным превышением обжатия стенки трубы над облотием ребер.

Этот недостаток снижает качество изготавливаемых труб и точность их внутренней поверхности.

Целью изобретения является повышение качества поверхности и точности геометрических размеров прокатываемых труб путем предотвращения утяжки под ребрами. Для достижения этой цели в способе холодной прокатки труб с наружными продольными ребрами, содержащем деформацию трубной заготовки в несколько проходов на оправке в профильных калибрах с обжатием толщины стенки и с формированием ребер по высоте во всех проходах,

в перво.м из которых деформируют до высоты ребер и толщины стенки большей, чем в последующих, деформацию ребер в последующих проходах по высоте осуществляют .с относительным обжатием, составляющим 1,0-1,45 величины относительного обжатия стенки.

Указанное отнощение обжатий позволяют за счет выравнивания величин-вытяжек каждого из ребер и стенки трубы устранить

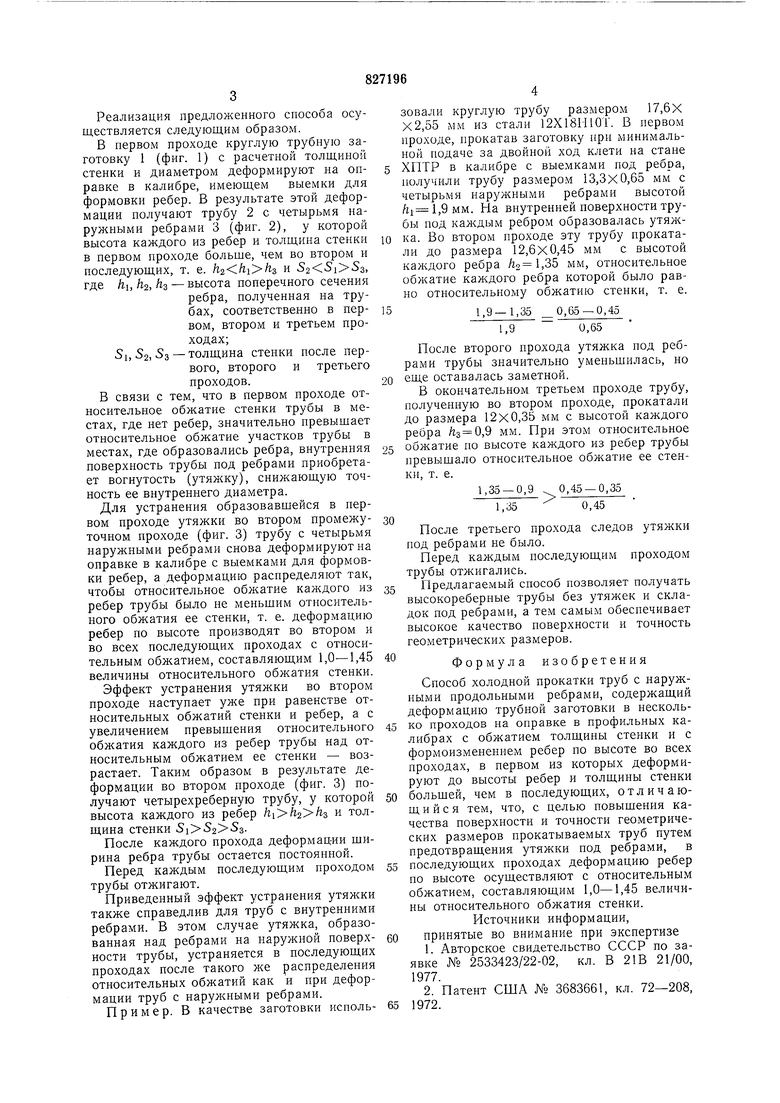

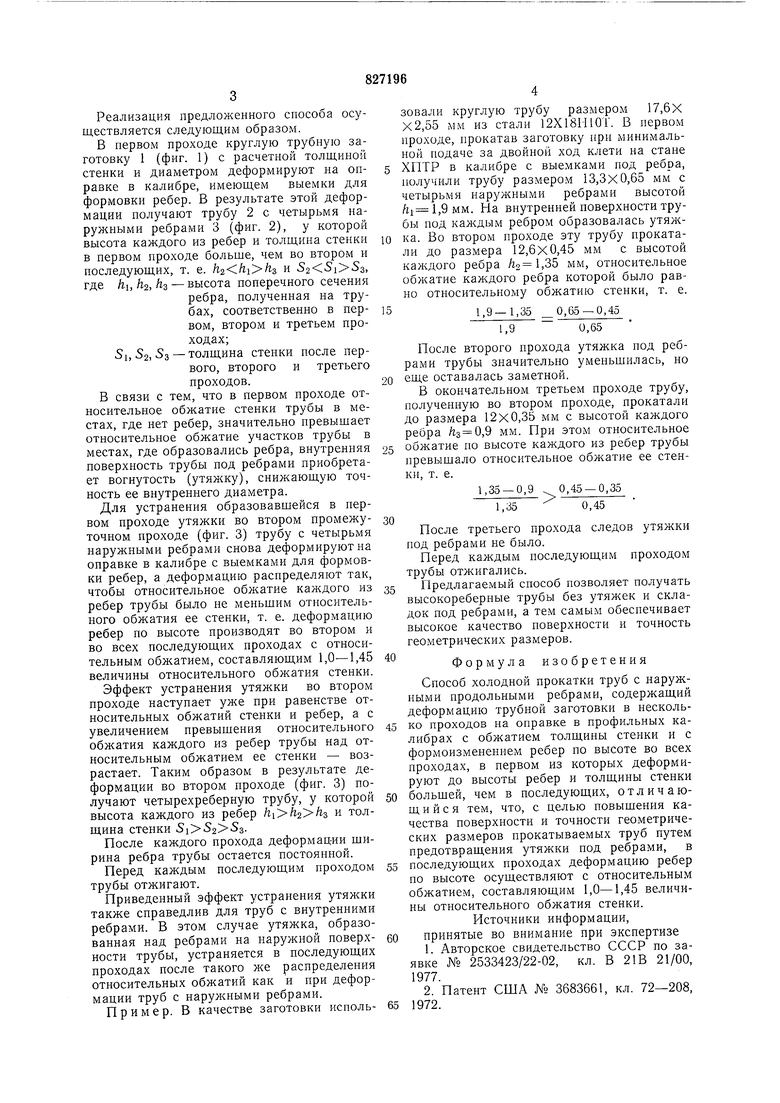

утяжки под ребрами труб, имеющих большую высоту и различное количество ребер. На фиг. 1-4 представлены поперечные сечения труб, полученные при прокатке за каждый проход от исходной заготовки до

готовой трубы.

Реализация предложенного снособа осуществляется следующим образом.

В первом проходе круглую трубную заготовку 1 (фиг. 1) с расчетной толщиной стенки и диаметром деформируют на оправке в калибре, имеющем выемки для формовки ребер. В результате этой деформации получают трубу 2 с четырьмя нарул ными ребрами 3 (фиг. 2), у которой высота каждого из ребер и толщина стенки в первом проходе больше, чем во втором и последующих, т. е. и , где hi, hz, /1з - высота поперечного сечения ребра, полученная на трубах, соответственно в первом, втором и третьем проходах;

,52, 5з - толщина стенки иосле первого, второго и третьего проходов.

В связи с тем, что в первом проходе относительное обжатие стенки трубы в местах, где нет ребер, значительно превышает относительное обжатие участков трубы в местах, где образовались ребра, внутренняя поверхность трубы под ребрами приобретает вогнутость (утяжку), снижающую точность ее внутреннего диаметра.

Для устранения образовавщейся в нервом проходе утяжки во втором промежуточном проходе (фиг. 3) трубу с четырьмя наружными ребрами снова деформируют на оправке в калибре с выемками для формовки ребер, а деформацию распределяют так, чтобы относительное обжатие каждого из ребер трубы было не меньщим относительного обжатия ее стенки, т. е. деформацию ребер по высоте производят во втором и во всех последующих проходах с относительным обжатием, составляющим 1,0-1,45 величины относительного обжатия стенки.

Эффект устранения утяжки во втором проходе наступает уже при равенстве относительных обжатий стенки и ребер, а с увеличением превышения относительного обжатия каждого из ребер трубы над относительным обжатием ее стенки - возрастает. Таким образом в результате деформации во втором проходе (фиг. 3) получают четырехреберную трубу, у которой высота каждого из ребер и толщина стенки .

После каждого прохода деформации ширина ребра трубы остается постоянной.

Перед каждым последующим проходом трубы отжигают.

Приведенный эффект устранения утяжки также справедлив для труб с внутренними ребрами. В этом случае утяжка, образованная над ребрами на наружной поверхности трубы, устраняется в последующих проходах после такого же распределения относительных обжатий как и при деформации труб с наружными ребрами.

Пример. В качестве заготовки использовали круглую трубу размером 17,6Х Х2,55 мм из стали 12Х18Н10Т. В первом проходе, прокатав заготовку при минимальной подаче за двойной ход клети на стане

ХПТР в калибре с выемками под ребра, получили трубу размером 13,3X0,65 мм с четырьмя наружными ребрами высотой /ii 1,9 мм. На внутренней новерхности трубы под калсдым ребром образовалась утяжка. Во втором проходе эту трубу прокатали до размера 12,6x0,45 мм с высотой каждого ребра ,35 мм, относительное обжатие каждого ребра которой было равно относительному обжатию стенки, т. е.

1,9-1,35 0,65 -0,45

1,9 0,65

После второго прохода утяжка под ребрами трубы значительно уменьшилась, но

еще оставалась заметной.

В окончательном третьем проходе трубу, полученную во втором проходе, прокатали до размера 12x0,35 мм с высотой каждого ребра 3 0,9 мм. При этом относительное

обжатие по высоте каждого из ребер трубы превышало относительное обжатие ее стенки, т. е.

1,35 - 0,9 0,45 - 0,35

0,45

1,35

После третьего прохода следов утяжки под ребрами не было.

Перед каждым последующим проходом трубы отжигались.

Предлагаемый способ позволяет получать высокореберные трубы без утяжек и складок под ребрами, а тем самым обеспечивает высокое качество поверхности и точность геометрических размеров.

Формула изобретения

Способ холодной прокатки труб с наружными продольными ребрами, содержащий деформацию трубной заготовки в несколько проходов на оправке в профильных калибрах с обжатием толщины стенки и с формоизменением ребер по высоте во всех проходах, в первом из которых деформируют до высоты ребер и толщины стенки

большей, чем в последующих, отличающийся тем, что, с целью повышения качества поверхности и точности геометрических размеров прокатываемых труб путем предотвращения утяжки под ребрами, в

последующих проходах деформацию ребер по высоте осуществляют с относительным обжатием, составляющим 1,0-1,45 величины относительного обжатия стенки. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке № 2533423/22-02, кл. В 21В 21/00, 1977.

2.Патент США № 3683661, кл. 72-208, 1972.

S,

Фиг л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| Способ производства труб с продольными наружными ребрами на роликовом стане | 1984 |

|

SU1266582A1 |

| Способ изготовления ребристых труб | 1976 |

|

SU566645A1 |

| Ручей валка для холодной прокаткидВуХРЕбЕРНыХ ТРуб | 1978 |

|

SU827197A1 |

| Способ продольной прокаткиТРуб | 1979 |

|

SU818682A1 |

| Способ изготовления ребристых труб и валок для его осуществления | 1978 |

|

SU774736A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ДЕТЕРМИНИРОВАННОГО ПРОФИЛЯ | 2004 |

|

RU2268099C1 |

| Способ холодной прокатки плавниковых труб | 1989 |

|

SU1632530A1 |

| Способ периодической прокатки тонкостенных ребристых труб | 1988 |

|

SU1574296A1 |

Авторы

Даты

1981-05-07—Публикация

1978-08-21—Подача