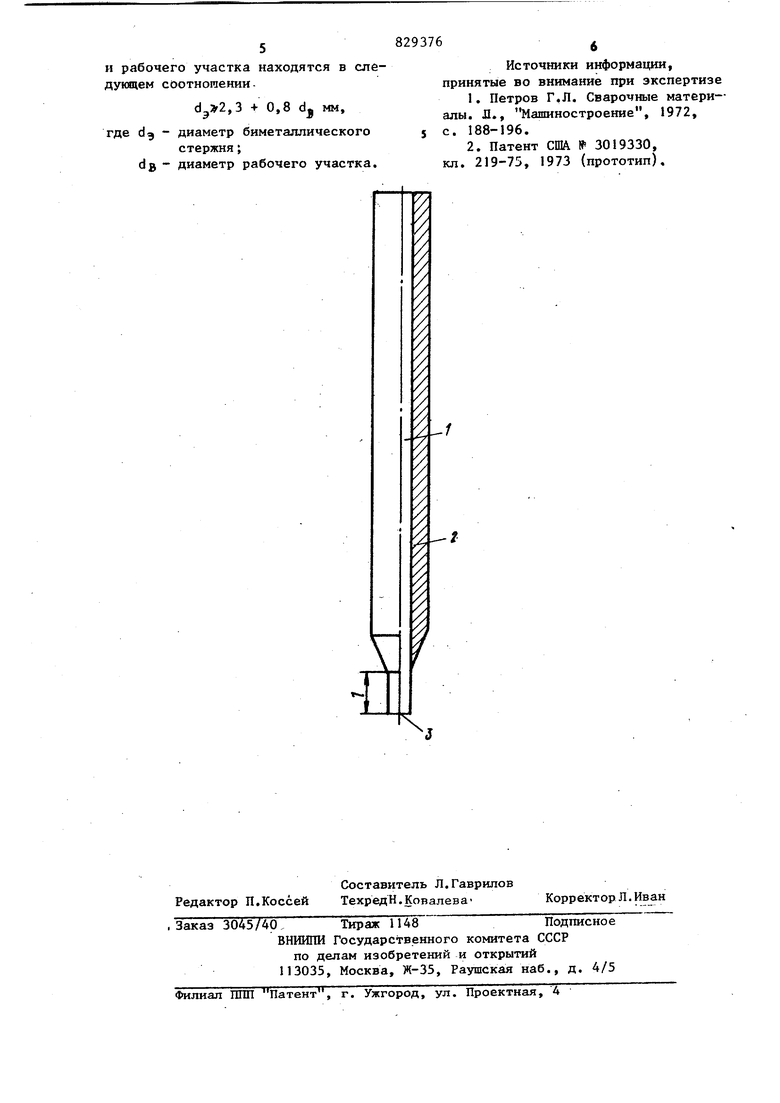

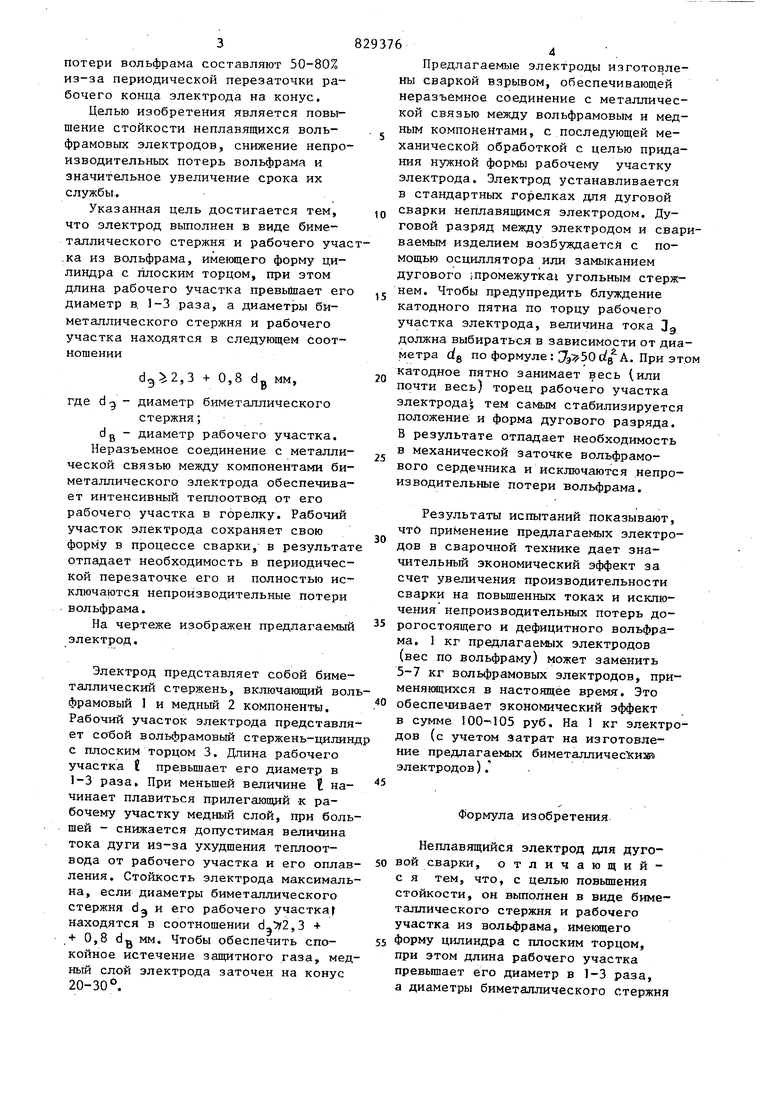

потери вольфрама составляют 50-80% из-за периодической перезаточки рабочего конца электрода на конус. Целью изобретения является повышение стойкости неплавящихся вольфрамовых электродов, снижение непроизводительных потерь вольфрама и значительное увеличение срока их службы. Указанная цель достигается тем, что электрод выполнен в виде биметаллического стержня и рабочего учас .ка из вольфрама, имеющего форму цилиндра с плоским торцом, при этом длина рабочего участка превьйпает его диаметр в. 1-3 раза, а диаметры биметаллического стержня и рабочего участка находятся в следующем соотношенииd,2,3 + 0,8 d, и,и VJ I, диаметр биметаллического стержня; диаметр рабочего участка. Неразъемное соединение с металлической связью между компонентами биметаллического электрода обеспечивает интенсивный теплоотвод от его рабочего участка в горелку. Рабочий участок электрода сохраняет свою форму в процессе сварки, в результат отпадает необходимость в периодической перезаточке его и полностью исключаются непроизводительные потери вольфрама. На чертеже изображен предлагаемый электрод. Электрод представляет собой биме таллический стержень, включающий вол фрамовый I и медньй 2 компоненты. Рабочий участок электрода представл ет собой вольфрамовый стержень-цили с плоским торцом 3. Длина рабочего участка превышает его диаметр в 1-3 раза. При меньшей величине на чинает плавиться прилегающий к рабочему участку медный слой, при бол шей - снижается допустимая величина тока дуги из-за ухудшения теплоотвода от рабочего участка и его опла ления. Стойкость электрода максимал на, если диаметры биметаллического стержня da и его рабочего участка находятся в соотношении d,r2,3 + п f гп тт/ rtt 1 lit «-Ti f. + 0,8 dg мм. Чтобы обеспечить спокойное истечение защитного газа, ме ный слой электрода заточен на конус 20-30°. Предлагаемые электроды изготовлеы сваркой взрывом, обеспечивающей еразъемное соединение с металличесой связью между вольфрамовым и медным компонентами, с последующей меанической обработкой с целью придания нужной формы рабочему участку электрода. Электрод устанавливается в стандартных горелках для дуговой сварки неплавящимся электродом. Дуговой разряд между электродом и свариваемым изделием возбуждаетсй с помощью осциллятора или замыканием дугового )цромежутка1 угольным стержнем. Чтобы предупредить блуждение катодного пятна по торцу рабочего участка электрода, величина тока 3 должна выбираться в зависимости от диаметра dg по формуле: , При этом катодное пятно занимает весь (или почти весь) торец рабочего участка электрода тем самым стабилизируется положение и форма дугового разряда. В результате отпадает необходимость в механической заточке вольфрамового сердечника и исключаются непроизводительные потери вольфрама. Результаты испытаний показывают, чти применение предлагаемых электродов в сварочной технике дает значительный экономический эффект за счет увеличения производительности сварки на повьшенных токах и исключения непроизводительных потерь дорогостоящего и дефицитного вольфрама. 1 кг предлагаемых электродов (вес по вольфраму) может заменить 5-7 кг вольфрамовых электродов, применякмцихся в настоящее время. Это обеспечивает экономический эффект в сумме 100-105 руб. На 1 кг электродов (с учетом Затрат на изготовление предлагаемых биметаллические электродов). Формула изобретения Неплавящийся электрод для дуговой сварки, отличающийс я тем, что, с целью повьщгения стойкости, он выполнен в виде биметаллического стержня и рабочего участка из вольфрама, именицего форму цилиндра с плоским торцом, при этом длина рабочего участка превышает его диаметр в 1-3 раза, а диаметры биметаллического стержня

и рабочего участка находятся в следующем соотношенииd 2,3 + 0,8 dj мм,

где dg диаметр биметаллического

стержня J dg - диаметр рабочего участка.

Источники информации, принятые во внимание при экспертизе

1.Петров Г.Л. Сварочные материалы. Л., Машиностроение, 1972,

с. 188-196.

2.Патент США № 3019330, кл. 219-75, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродный узел к горелкам для сварки неплавящимся электродом | 1980 |

|

SU944836A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1979 |

|

SU782970A1 |

| Неплавящийся электрод | 1978 |

|

SU764891A1 |

| ВОЛЬФРАМОВЫЙ ЭЛЕКТРОД | 1999 |

|

RU2162779C2 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2170652C1 |

| Неплавящийся электрод для дуговой сварки | 1978 |

|

SU789260A1 |

| Неплавящийся электрод для дуговой сварки | 1981 |

|

SU979792A1 |

| Неплавящийся электрод | 1986 |

|

SU1433706A1 |

| Неплаваящийся электрод для дуговой сварки | 1977 |

|

SU639674A1 |

| Двухэлектродная горелка | 1983 |

|

SU1123808A1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-16—Подача