Изобретение относится к дуговой сварке вольфрамовым электродом в среде защитных газов и может быть использовано в различных отраслях народного хозяйства, преимущественно при сварке титановых, нержавеющих и жаропрочных сталей и сплавов.

Известен полый электрод (катод) для сварки в вакууме (журнал "Сварочное производство", N 8, 1977, с. 35-36), в котором для повышения эрозионной стойкости на его внутреннюю поверхность нанесен тонкий слой эмиссионного вещества, снижающего работу выхода электронов и уменьшающего температуру рабочей поверхности электрода.

Недостатком известного электрода является его малая эффективность при использовании электродов с конусной поверхностью рабочего торца, так как наносить покрытие можно будет только после формирования конусной поверхности.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является неплавящийся электрод для дуговой сварки в среде защитных газов, выполненный в виде цилиндрического стержня, рабочий торец которого заточен на конус со скругленной вершиной (авт. св. СССР N 766795, B 23 K 35/02, 1980 г.). Подобные электроды обычно изготавливаются из вольфрамовых прутков с легирующими элементами, содержание которых регламентируется ГОСТом 23949-80 "Электроды вольфрамовые сварочные неплавящиеся".

Недостатком этих электродов является ограничение их эрозионной стойкости, обусловленное верхним пределом содержания легирующих элементов. Так, в электродах марки ЭВЛ содержится 1,1- 1,4 мас.% La2О3. Для повышения существующей эрозионной стойкости электродам марки ЭВЛ необходимо повышать содержание La2O3 в вольфраме, но это невозможно, так как не предусмотрено действующим ГОСТом 23949-80. Кроме того, выполнение конуса со скругленной вершиной, составляющей 0,2 - 0,4 диаметра электрода, свяязано с непроизводительным расходом вольфрама от 84 до 96%: вместе с вольфрамом уходят в стружку и легирующие элементы.

Изобретение направлено на снижение расхода электродного материала и повышение эрозионной стойкости вольфрамового электрода с конусной поверхностью при сохранении его формы и суммарного содержания легирующих элементов в объеме электрода.

В предлагаемом вольфрамовом электроде для дуговой сварки, состоящем из цилиндрического корпуса и конусной части, в отличие от прототипа, вершина конусной части выполнена с полусферическим округлением. Электрод содержит легирующие элементы, которые распределены в объеме электрода переменно - с увеличением концентрации по направлению к осевой части электрода. Такое распределение легирующих элементов и выполнение конусной части электрода со сферическим скруглением повышает эрозионную стойкость электрода, т.к. повышается концентрация легирующих элементов в осевой части электрода, а распределение легирующих элементов и сварочного тока на поверхности сферического скругления будет осуществляться по сходным законам - с максимальным значением в осевой части электрода. По этой же причине сварочная дуга станет более стабильной. При использовании изобретения также сокращается расход легирующих элементов, т.к. они сконцентрированы преимущественно в осевой части электрода.

Технический эффект от использования изобретения повышается при увеличении концентрации легирующих элементов от нуля на поверхности электрода до максимального значения на его оси.

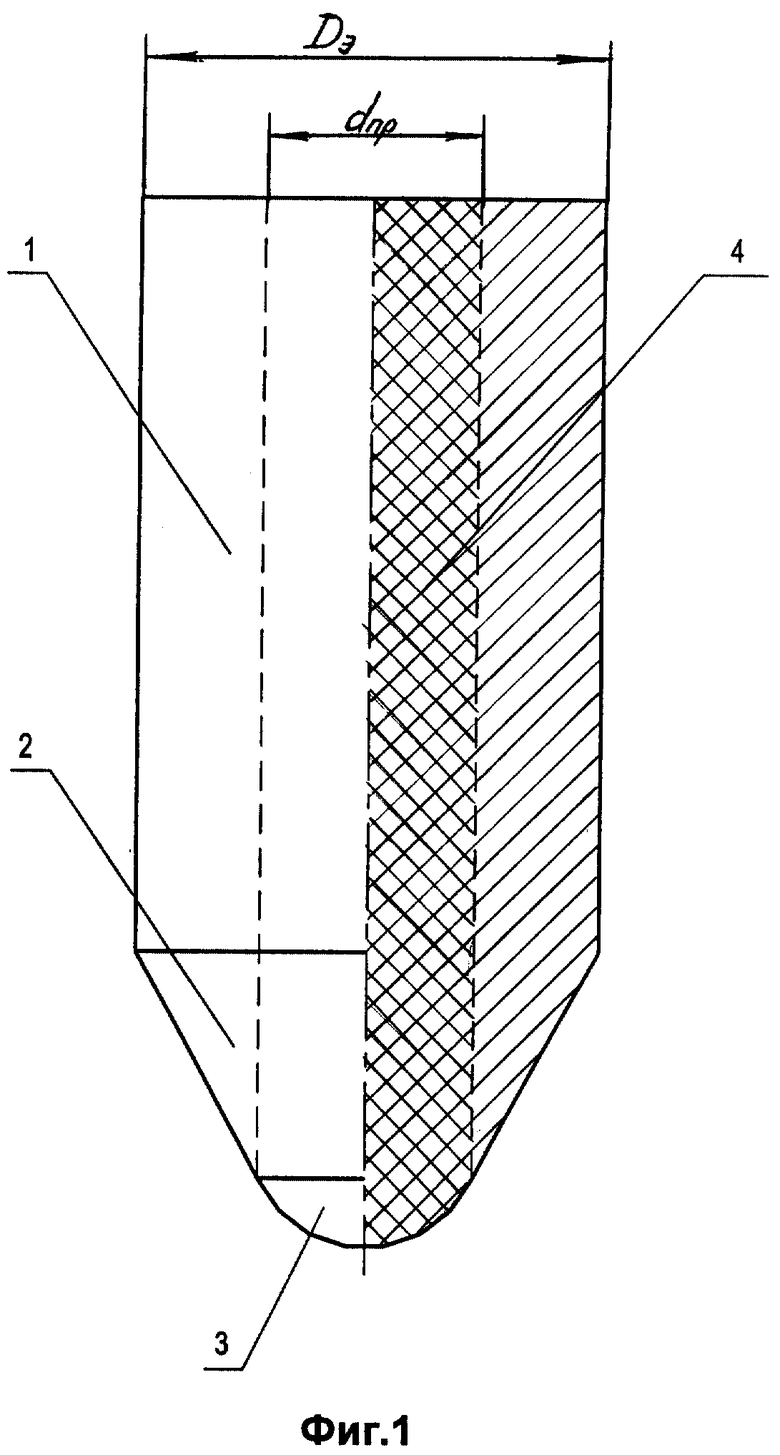

На фиг. 1 представлена схема вольфрамового электрода; на фиг. 2 - график гипотетического распределения легирующего элемента для электродов марки ЭВИ-1, при условии, что все легирующие элементы сосредоточены только в осевой части, ограниченной диаметром полусферического скругления; на фиг. 3 - график гипотетического распределения концентрации легирующего элемента, когда его концентрация возрастает от 0 на поверхности электрода до максимального значения на его оси.

Вольфрамовый электрод для дуговой сварки состоит из цилиндрического корпуса 1, конусной части 2, вершина которой выполнена с полусферическим скруглением 3. Внутри электрода выделена осевая область 4.

Цилиндрический корпус 1 вольфрамового электрода крепится к горелке (не показана). Конусная часть 2 электрода обеспечивает отекание сварочного тока и заданную концентрацию энергии дуги. Полусферическое cкругление 3 формирует рабочую поверхность, на которой располагается катодное пятно. Распределение легирующих элементов по всему объему электрода с увеличением их концентрации по направлению к осевой части электрода значительно снижает расход легирующих элементов по сравнению с прототипом, где легирующие элементы распределены равномерно по всему объему электрода. Это объясняется тем, что при формировании поверхности конусной части 2 электрода большая часть материала уходит в стружку, причем вместе с вольфрамом непроизводительно расходуются и легирующие элементы. Если же все легирующие элементы, содержащиеся в объеме вольфрамового электрода сосредоточить только в осевой области 4, диаметр которой равен диаметру полусферического округления 3, то содержание легирующих элементов в области 4 возрастет в несколько раз, что благотворно скажется на эрозионной стойкости электрода. Так, при диаметре полусферического скругления 3, составляющем 0,2 - 0,4 диаметра электрода, общее содержание легирующих элементов в области 4 может увеличиться в 2,5-6,3 раза по сравнению с содержанием количества легирующих элементов в этой области при распределении их по всему объему электрода. Переменное легирование можно осуществлять, например, при помощи центробежных сил в той фазе технологического процесса изготовления электродов, когда происходит смешивание порошков вольфрама и оксида легирующего элемента. Из-за большой разницы в удельных весах смешиваемых элементов центробежные силы будут отбрасывать частицы чистого вольфрама к периферии прутка, и более легкие частицы оксида легирующего элемента будут скапливаться в центральной части.

Использование изобретения позволяет значительно повысить стойкость 1 вольфрамовых электродов и уменьшить расход материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ СВАРКИ В ИНЕРТНЫХ ГАЗАХ | 2001 |

|

RU2193479C1 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2133178C1 |

| СПОСОБ ОДНОПРОХОДНОЙ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ ТОЛЩИНОЙ 10 ММ И ВЫШЕ ПО ГАЗОНАСЫЩЕННЫМ КРОМКАМ | 1999 |

|

RU2156680C1 |

| СПОСОБ СВАРКИ ПОГРУЖЕННЫМ ЭЛЕКТРОДОМ | 1994 |

|

RU2113951C1 |

| ВЫВОДНАЯ ПЛАНКА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1998 |

|

RU2153408C2 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕТАЛЛОВ И СПЛАВОВ, ПРЕТЕРПЕВАЮЩИХ ПОЛИМОРФНОЕ ПРЕВРАЩЕНИЕ | 1996 |

|

RU2110379C1 |

| СРЕДА ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛОВ | 1998 |

|

RU2133298C1 |

| КОКИЛЬ ДЛЯ ОТЛИВКИ СТАНДАРТНЫХ ОБРАЗЦОВ | 2000 |

|

RU2188741C2 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД СВАРКУ ЛИСТОВЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196032C1 |

| УСТРОЙСТВО ДЛЯ ЮСТИРОВКИ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2141682C1 |

Изобретение относится к дуговой сварке вольфрамовым металлокерамическим электродом в среде защитных газов. Вольфрамовый электрод состоит из цилиндрического корпуса 1 и конусной части 2. Вершина конусной части 2 выполнена с полусферическим скруглением 3. Электрод содержит легирующие элементы, распределенные в его объеме переменно с увеличением их концентрации по направлению к осевой части электрода. Такое выполнение вольфрамового электрода позволяет значительно сократить расход вольфрамового электрода с легирующими элементами, повысить стабильность сварочной дуги и добиться более равномерного характера эрозии. 1 з.п. ф-лы, 3 ил.

| Неплавящийся электрод | 1978 |

|

SU766795A1 |

| Неплавящийся электрод для дуговой и плазменной обработки в инертных газах | 1977 |

|

SU1004051A1 |

| ВОЛЬФРАМОВЫЙ ЭЛЕКТРОД | 1970 |

|

SU425749A1 |

| Неплавящийся электрод | 1980 |

|

SU889351A1 |

| US 4508955, 02.04.1985 | |||

| US 4103143, 25.07.1978. | |||

Авторы

Даты

2001-02-10—Публикация

1999-04-01—Подача