(54) СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ РАСКРОЕМ ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления безупорным мерным резом полосы | 1978 |

|

SU774832A1 |

| Система мерного реза изделия | 1990 |

|

SU1722717A2 |

| Устройство управления безупорным остановом полосы металла | 1974 |

|

SU533411A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| АВТОМАТ ДЛЯ КЛЕЙМЕНИЯ И РАЗМЕТКИ ДЕТАЛЕЙ | 1967 |

|

SU216469A1 |

| Система управления раскроем проката | 1986 |

|

SU1555068A1 |

| Устройство автоматического управления механизмом пропуска реза двухбарабанных летучих ножниц | 1976 |

|

SU859061A1 |

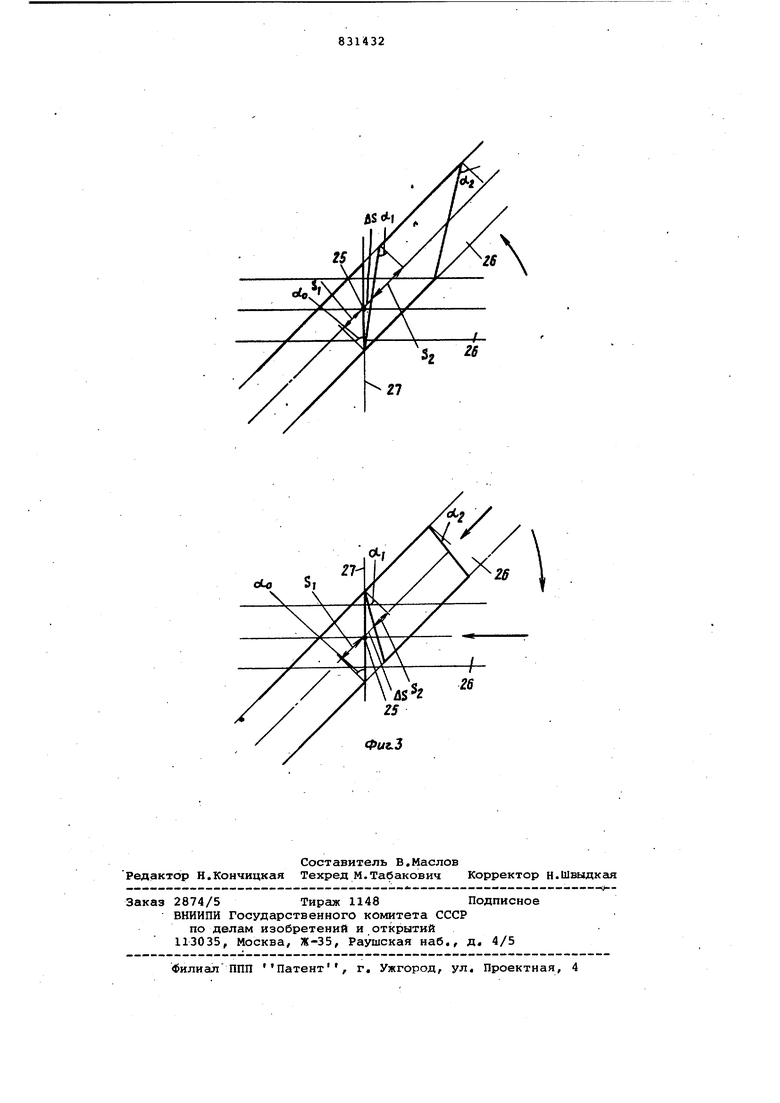

Изобретение относится к оборудованию кузнечно-штамповочного производства и может быть использовано в условиях серийного и мелкосерийного производства для раскроя проката на прямоугольные и косоугольные детали гильотинными ножницами по заданным программам. Известна система управления раскроем проката с ручньлм вводом программы, обеспечивающая получение пр моугольных деталей 1. Недостатком известной системы яв ляется низкая точность получаемых деталей. Наиболее близкой к предлагаемой является система программного управления раскроем проката,содержащая эл ктрически соединенные между собой пульт ручного ввода программа,блок п образования кода, блок запоминания программы, блок управления вводом и выводом программы, блок управлени приводом продольного перемещения, датчик реза,генератор тактов 2. Однако эта система не обладает возможностью получения косоугольных деталей и требует вь-сокого расхода материала. Цель изобретения - расширение номенклатуры раскроя за счет обеспечения возможности получения косоугольных заготовок экономии металла. Поставленная цель достигается тем, что система программного управления раскроем проката снабжена блоком обработки геометрических размеров, электрически соединенным с блоком запоминания программы, первым, вторым и третьим селекторами продольного перемещения, подключенными к выходу блока обработки геометрических размеров., к блоку управления вводом и выводом и к генератору тактов, блоком вычитания кодов, соединенным со вторым и третьим селекторами продольного перемещения и с блоком управления приводов продольного перемещения, блоком управления приводом углового перемещения, блоком сравнения углов,соединенным с блоком управления приводом углового перемещения, с генератором тактов и с блоком запоминания программы, датчиком угла поворота, соединенным с рлоком сравнения углов. На фиг. 1 изображена блок-схема системы управления; на фиг. 2 |пульт ручного ввода программы, обМий вид; на фиг. 3 - схемы, поясняюПГйе приидипы получения раскроя прока та на косоугольные детали. Блок-схема системы управления (фиг. 1) содержит электрически соединенные между собой пульт 1 ручного ввода программы, блок 2 преобразования кода, блок 3 запоминания про граммы, блок 4 управления вводом и выводом, блок 5 управления приводом б продольного перемещения, датчик 7 реза, генератор 8 тактов, блок 9 обработки геометрических размеров, сое диненный с блоком запоминания програ мы, первый 10, второй 11 :и третий. 12 селекторы продольногоперемещения подключенные к выходу блока обработки геометрических размеров, к блоку управления вводом и выводом и к генератору тактов, блок 13 вычитания кодов, соединенный с вторым и третьи селекторами продольного перемещения и с блоком управления приводом продо ного перемещения блок 14 управления приводом 15 углового перемещения, блок 16 сравйения углов, соединенный с блоком управления приводомуглового перемещения, с генератором тактов и с блоком запоминания програмг ы, датчик 17 угла поворота, соединенный с блоком сравнения углов. Задание программы осуществляется с пульта (фиг. 2), содержащего изображения всех возможных видов деталей 18, переключатели 19, 20 и 21,кнопки 22, 23 и 24. Параметры требуемого вида детали 18 задаются при соответствующем положении переключателя режима работы 19 с помощью переключателей 20. Переключатель 21 служит для задания количества деталей данно вида, последовательно раскраиваемых из листа. Ввод параметров заданной детали в память системы осуществляет ся кнопками 22. Кнопка 23 дает возможность стирать из памяти системы набранную програг-му. Отработка прогр мы раскроя проката происходит в соот ветствии с последовательностью задания и начинается после нажатия кнопки 2 На схемах (фиг. 3) изображены ось 25 вращения проката 26, линии. .27 реза, геометрические параметры S , SQ, д8, ci-o , ot , . В общем случае для получения детали с заданными параметрами необходимо сделать два реза,, а для выполнения реза совершит два движения проката 26: вращение BOKpjjr оси 25 и продольное перемещени«& к линии 27 реза. Для того, чтобы отход металла меж ду деталями бьш минимальным,сравнивается угол наклона предеадущей обработанной детали ci-g с заданныгли углами d.H детали, которую требуется получить. Наименьшая разность определяет порядок обработки сторон детали. При ftJ-o-c-i lcto-ci-j| первой обрабатывается сторона с наклоном , а в случае lotp-f,) iciQ- 2.1 сторона с наклоном .i. В зависимости от того, больше или меньше предыдущего оказывается наклон стороны обрабатываемой первой, вращение проката 26 вокруг оси 25 происходит в ту или другую сторону. Продольное перемещение д S проката 26 к линии 27 реза при минимальном отходе металла не зависит от направления вращения проката вокруг оси 25 и -определяется разностью дЗ /S - ./. При обработке второй стороны детали учитывается ее вид. Ввод данных с пульта 1 ручного ввода программы производится в десятичной системе исчисления, внутреннее представление чисел в двоичной форме. При задании программы раскроя листа данные с пульта 1 ручного ввода программн поступают через блок 2 преобразования кода на вход блока 3 запоминания. Разрешение на запись информации и адрес строки блока 3 запоминания формируется по командам с пульта ручного ввода программы в блоке 4 управления вводом и выводом программы по сигналу с генератором 8 тактов (2-ой такт), работающего в ждущем режиме. Запуск генератора 8 тактов происходит с пульта 1 при вызове первой строки блока 3 запоминания и от датчи а 7 реза, выдающего сигнал в импульсной форме после каждого реза ножниц. При необходимости изменения информации, команда на стирание поступает в запоминающее устройство 3 непосредственно с пульта 1 ручного, ввода программы. Коды геометрических параметров L, L, L поступают из блока запоминания 3 в блок обработки геометри-. ческих размеров 9, где определяются параметры S, Sj и величина средней линии для всех, видов деталей. Коды заданных углов с и ci noдaютcя из блока 3 запоминания в блок 16 сравнения углов, где сравниваются с кодом действительного угла , поступающего с кодового датчика 17 угла поворота. Информация на выходе блока 16 сравнения углов сохраняется и меняется по сигналу с генератора 9 тактов (3-ий такт). Результатом сравнения углов могут бать сигналы i - оС о или dQ 2f поступающие в блок 4 управления вводом и выводом, в селекторы 10 и 11 и блок 14 управления приводом углового перемещения 2-/do-cL / /d. или Мо-оЦ/ поступшощие в селектор 12, в блок 13 вычитания кодов , в блок 14 управления риводом углового перемещения. Значение 2-го сигнала на выходе блока 16 сравнения углов определяет работу блока управления приводом углового перемещения, пропуская код угла ei. или (A-.j. из блока 3 запоминания программы и тем самым определяет порядок -обработки сторон заданной детали. Селектор. 11 служит для выбора параметра S,j , селектор 12 для выбора параметра S,, полученных в блоке 9 обработки геометрических размеров, в зависимости от вида детали и результата, полученного в блоке 16 сравнения углов. Селектор 11 выполнен с сохранением информации и изменением ее по сигналу с генератора 8 тактов (1-ый такт). Вычисление величины Д8 /S - S,/ производится блоком 13 вычитания кодов при условии или , Равенство углов (Q сЦ или d-o o4j разрешает работу селектора 10 пр дольного перемещения, где в соответствии с видом выбирается величина средней линии детали S. Таким образо в блок 14 управления приводами продольного перемещения и поворота, сначала проходят код 4 S и код угла, соответствующий наклону стороны обрабатываемой первой, после обработки этих кодов блоками 15 поиво:дов продольного и углового перемещения и совершения реза изменяются, команды на выходе блока 16 сравнения углов (достигается равенство) о или oi-o а и в блоки управления приводами проход код S код угла, соответствующий наклону стороны, обрабатываемой второй. Начало отсчета при обработке координат продольного перемещения дается с генератора 8 тактов (4-ый такт). Генератор 8 тактов синхронизи рует и определяет порядок работы сис темы: 1-ый такт - смена информации на выхо де селектора 11; 2-ой такт - вызов следующей строки, запоминающего устройства,формирующейся в блоке 4 управления вводом и выводом программы, при равенстве заданного количества деталей числуготовых (число го товых деталей определяется импу сами с генератора 8 тактов при условии с или otp 3-ий такт - смена информации на выхо де блока 16 сравнения углов; 4-ый такт - дается разрещение на начало отсчета координаты продоль ного перемещения. Отработка, программы для получения следующей детали,происходит аналогично. Использование предлагаемой системы программного управления позволяет получ11ть последовательный раскрой проката на заданные косоугольные детали, с наименьшим отходом металла без составления технологической карты раскроя. Формула изобретения Система программного управления раскроем проката, содержащая электрически соединенные между собой пульт ручного ввода программы, блок преобразования кода, блок запоминания программы, блок управления вводом и выводом программы, блок управления приводом продольного перемещения, датчик реза, генератор тактов, о т л ичаюиаяся тем, что, с целью расширения номенклатуры раскроя за счет обеспечения возможности получения косоугольных заготовок и эконо№1И металла, она снабжена блоком обработки геометрических размеров, электрически соединенным с блоком запоминания программы, первым, вторым и третьим селекторами продольного пе,ремещения, подключенными к выходу яблока обработки геометрических размеров, к блоку управления вводом и выводом программы и к генератору . тактов,блоком вычитания кодов, соединенным со вторым и третьим селекторами продольного перемещения и с блоком управления приводом продольного перемещения, блоком управления приводом углового перемещения, блоком сравнения углов, соединенным с блоком управления приводом углового перемещения, с генератором тактов и с блоком запоминания, датчиком угла поворота, соединенным с блоком сравнения углов. Источники информации, принятые во внимание при экспертизе 1.Каменев П.В. Совершенствование кузнечно-штамповочного производства. Л., Машиностроение, 1971, с.220, рис. 75. 2. Formage et metaux, 1976, It 70, с. 38-39.

ilLJ- f-l

JL

L, га

jt

S3 a

(ги ((24)

26

Фиг.3

Авторы

Даты

1981-05-23—Публикация

1978-06-30—Подача