(54) АВТООПЕРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТООПЕРАТОР | 1971 |

|

SU305035A1 |

| АВТООПЕРАТОР | 1973 |

|

SU404607A1 |

| Автооператор | 1973 |

|

SU446358A1 |

| Автооператор | 1979 |

|

SU772808A1 |

| Манипулятор для кантования корпусных деталей | 1990 |

|

SU1750941A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Автооператор | 1981 |

|

SU1013262A1 |

| АВТООПЕРАТОР | 1972 |

|

SU331878A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных головок | 1980 |

|

SU933373A1 |

| Автооператор | 1976 |

|

SU655506A1 |

I

Изобретение относится к станкостроению, а именно к устройствам для автоматической загрузки станков.

Известен автооператор, содержащий горизонтальный портал с подвижной кареткой, захватывающие устройства, снабженные силовыми шш1шдрами и установленные на каретке, и элементы управления D-.

Недостатком известного автооператора является возможность только последовательной работы захватывающих устройств что сужает его технологические возможности.

Цель изобретени я - расширение технологических возможностей.

Цель достигается тем, что автоопера- тор снабжен дополнительным силовым цилиндром и шарнирно связанными с его штоком звеньями, а захватывающие устройства шарнирно связаны между собой и с этими звеньями.

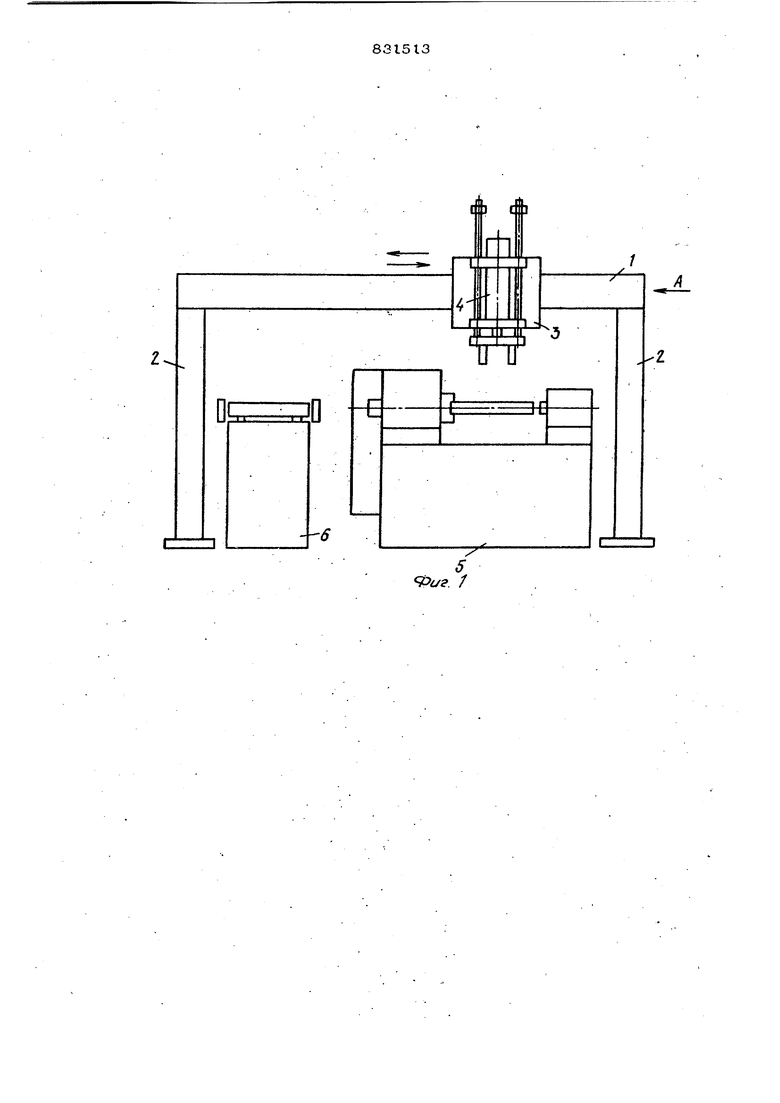

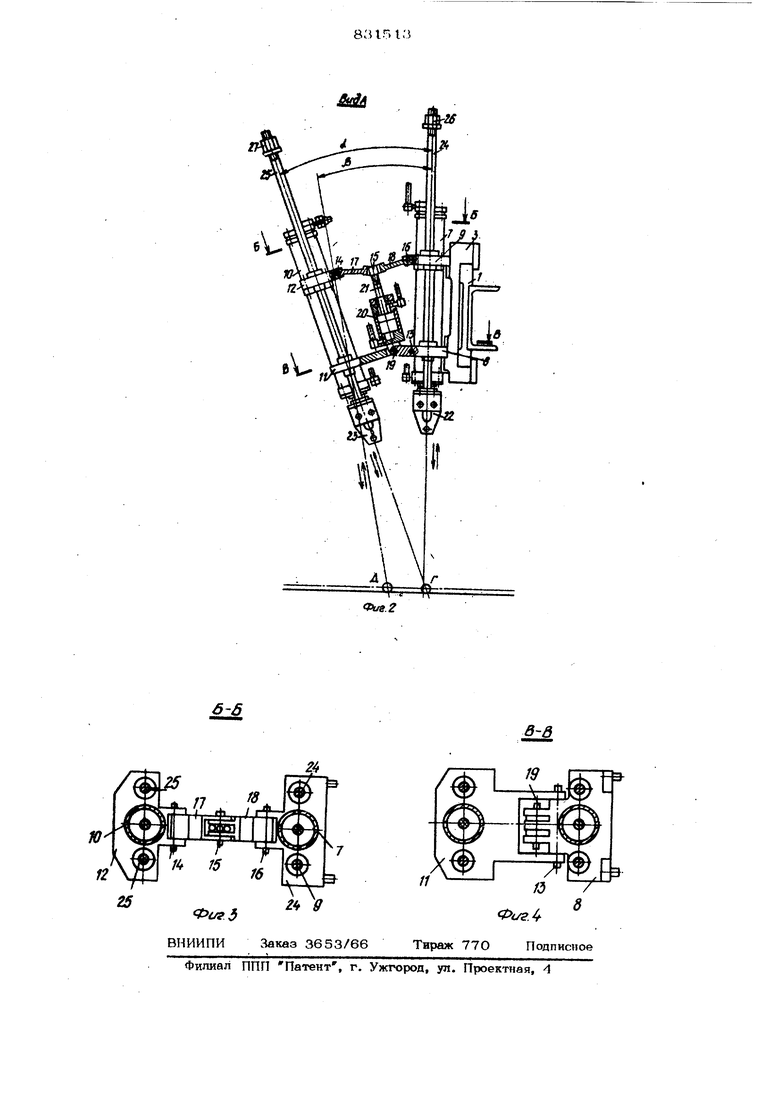

На фиг. I показано взаимное расположение обслуживаемого станка, автооператора и транспорт а (магазина); на фиг. 2 - вид А на фиг. I; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 - разрез О-В на фиг. 2

Автооператор имеет следующее устрюй- ство. На направляющих портала I (фиг. I), установленного на стойках 2, смонтирована каретка 3, несущая загрузочное .и разгрузочное захватывающие устройства 4. Станок 5 и транспортер 6 расположены под порталом I автооператора. Силовой цилиндр, например пневмоцилиндр 7 (фиг. 2) разгрузочного захватывающего устройства закреплен с помощью планок 8 и 9 на вертикальной плоскости каретки 3. Силовой цилиндр, например пневмо- цилиндр Ю загрузочного захватывакяце- го устройстЬа планками II и 12 шар- шфно соединен с помощью осей 13-16 с планками 8 и 9 пнавмоцилиндра 7 через звенья 17 и 18 (фиг. 3 и 4), под углом к пневмошшиндру 7. На оси 19 планки 8 щарнирно закреплен дополнительный силовой циливдр, например пневмоцилиндр 2О, шток 21 которого связан через ось 15, звенья 17 и 18, оси 14 и 16 с планками 12 и 9 пкевмоциливдров Ю и 7. На концах штоков пневмоцилиндров 7 и Ю установлены захваты 22 и 23 для зажима деталей. Направляющие штанги 24 и 25 (по две для каждого пневмоцилиндра захватов) своими нижними концами закреплены на корпусах захватов 22 и 23 и проходят через соосные отверстия в планках 8 и 9| II иЛ2 (фиг. 3 и 4) соответственно и служат для предотвращения поворота захватов 22 и 23 (фиг. 2) вокруг осей пневмодилинд ров 7 и Ю, а также для направления и ограничения хода этих захватов вниз. Гайки 26 и 27, завернутые на верхних концах направляющих штанг 24 и 25, служат ограничителями величины хода захватов вниз, упираясь в планки 9 и 12 при опускании захватов. Автооператор работает следующим образом. После обработки детали на станке опускается разгрузочный захват 22 ка ось центров станка и зажимает обработанную деталь. После разжима детали г станком захват 22 поднимается, бвтем опускается загрузочный захват 23 с заготовкой на ось центров станка по траек тории, расположенной под углом oi от вертикальной траектории разгрузочного захвата 22. Поршень дополнительного пневмоцилиндра 20 при этом находится в верхнем положении (фиг.2). После зажима заготовки станком, загрузочный захват поднимается. Далее каретка 3 с загрузочно-разгрузочнымй устройствами 4 (фиг. I) по порталу I начинает перемещаться от индивидуального привода (на фиг. I не показан) от станка 5 к транспортеру 6. Одновременно с перемещением каретки по порталу сжатый возд подается в надпоршневую полость дополнительного пневмоцилиндра 2О и поршен его со штоком 2t опускается вниз до упора поршня в нижний фланец пневмоци линдра 20. Звенья 17 и 18 при этом поворачиваются на осях 14-16, а пневм цилиндр Ю поварачивае.тся-.на оси 13 т что траектория захвата 23 при опускани образует угол fb от вертикальной траек рии захвата 22. Каретка 3 останавли вается над транспортером 6. После ост овки каретки захваты 22 и 23 опускаютя одновременно. Разгрузочный захват 22 обработанной на станке деталью опускается в точку Г (фиг. 2) транспортера, а захт узочный захват - в точку Д по траектории разгрузочного захвата 22. Небходимое ресстояние между точками Г Д выбирается конструктивно в зависиости от наружнога диаметра обрабатываеых деталей. Затем разгрузочный захват 22 разжимает деталь, а загрузочный захват 23 зажимает очередную заготовку на транспортфе. После этого оба захвата дновременно поднимаютхзя. Каретка 3 начинает движение на порталу I (фиг. 1) в сторону станка 5. Во время, движения каретки к станку сжатый воздух подается в нижнюю полость дополнительного цилиндра 20 и его поршень со штоком 21 выдвигается j поворачивая звенья 17 и 18 на осях 14-16 в обратном направлении. При этом пневмоии- линдр Ю поворачивается на оси 13, занимая первоначальное положение под углом об относительно вертикального цилиндра 7 так, что траектории захватов 22 и 23 при опускании пересекаются в одной точке на оси центров станка. Каретка 3 останавливается над станком. Далее по окончании обработки очередной детали на станке цикл автооператора повторяется. Формула изобретения Автооператор, сод жащий горизонтальный портал с подвиЖной, кареткой, захватывакициё устройства, снабженные силовыми цилиндрами и установленные на каретке, и элементы управления, отличающийся тем, что, с целью расширения технологических возмо,жносгей, он снабжен дополнительным сияовым циливдром и шарнирно связанными с его штоком звеньями, а захватывающие устройства шарнирно связаны между собой и с этими звеньями. Источники информации, принятые во внимание при экспертизе I. Проспект фирмы Sdiaef er . Стандартное питающее устройство, 1969, с. 23-24.

If

Авторы

Даты

1981-05-23—Публикация

1979-05-24—Подача