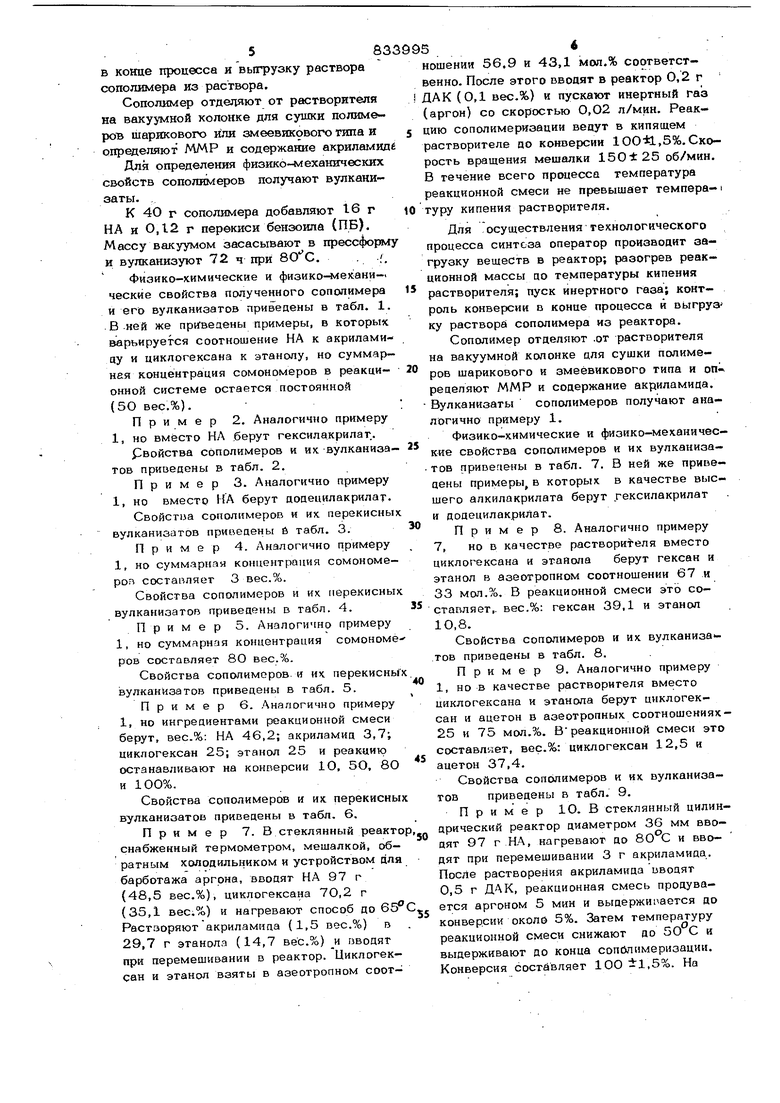

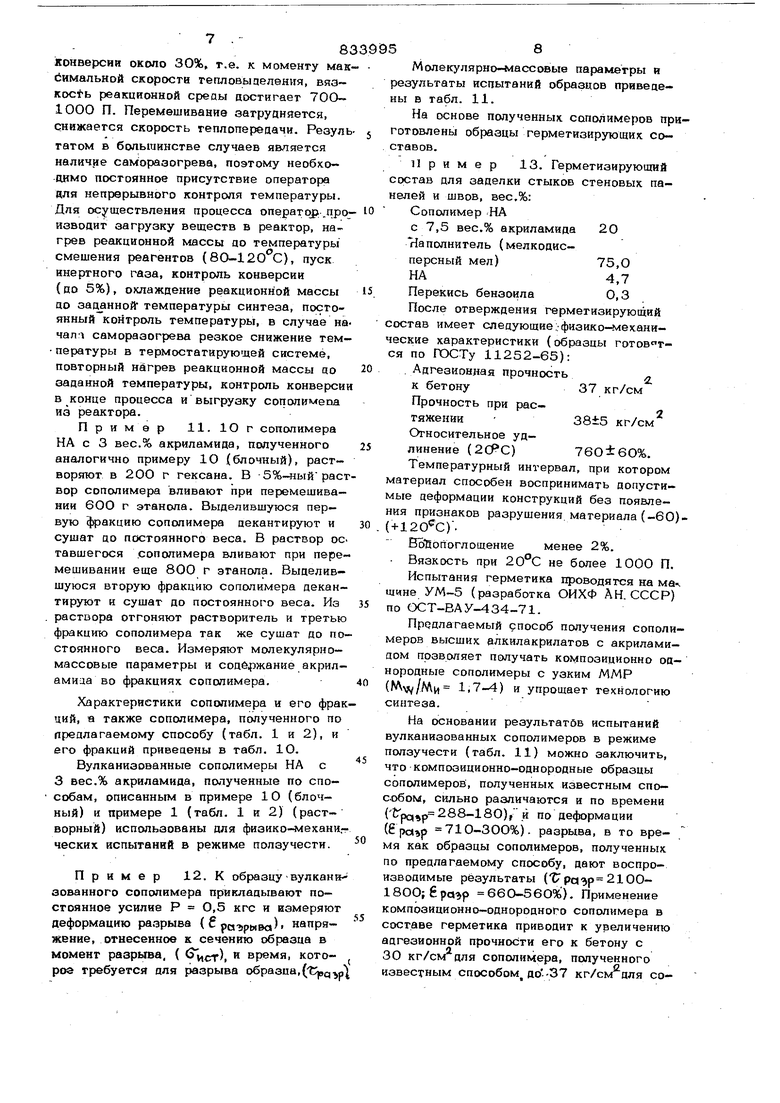

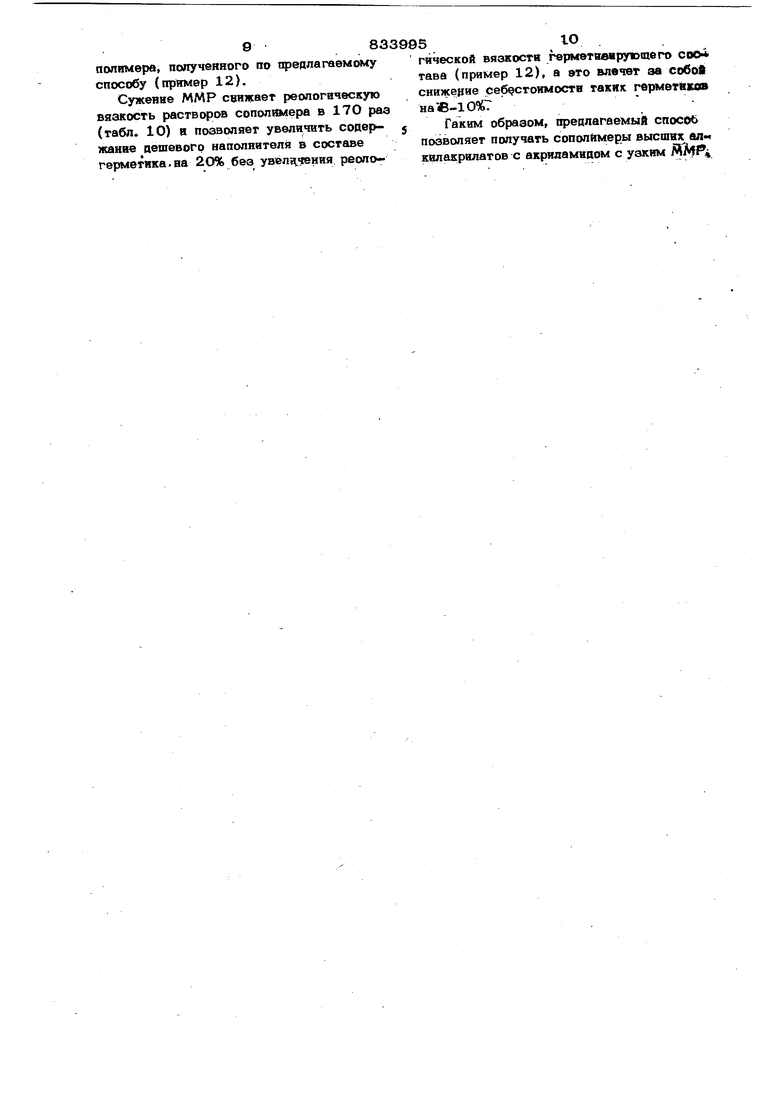

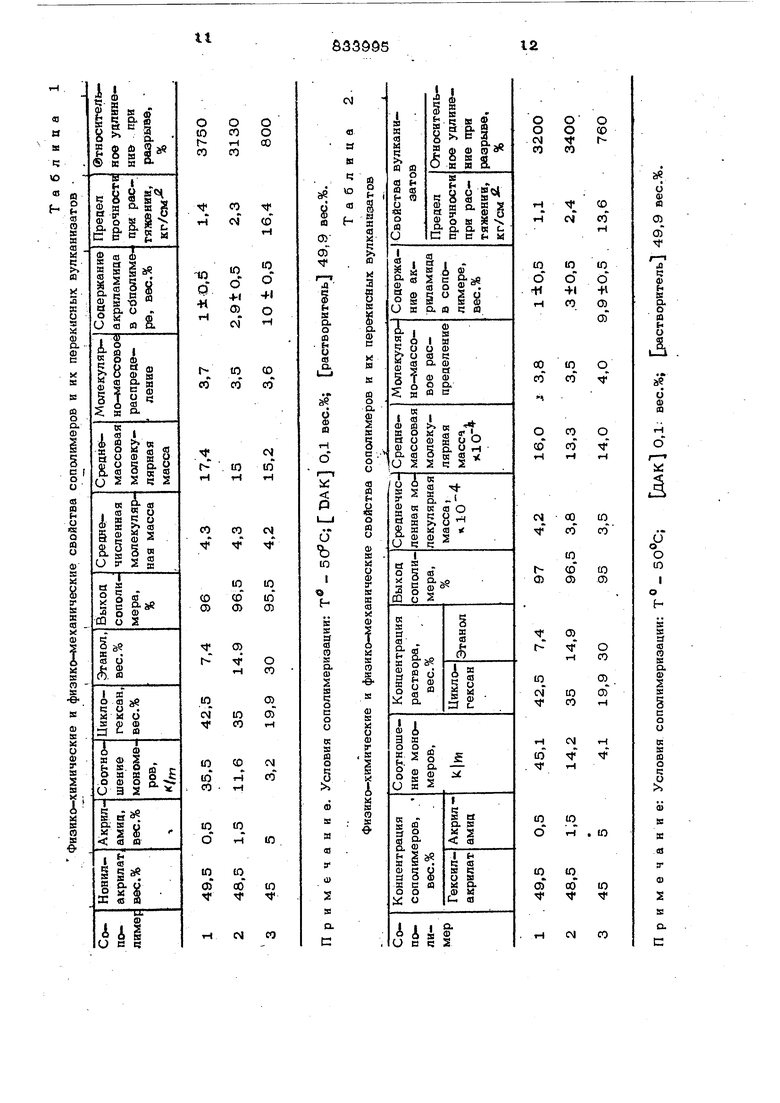

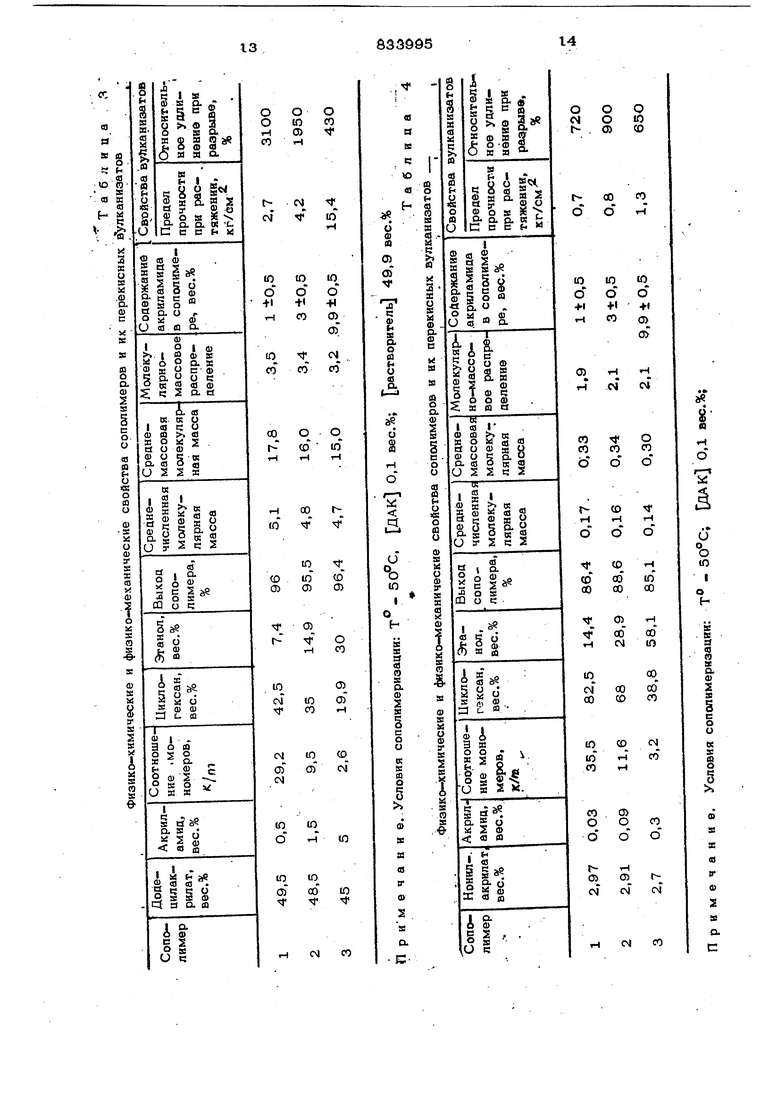

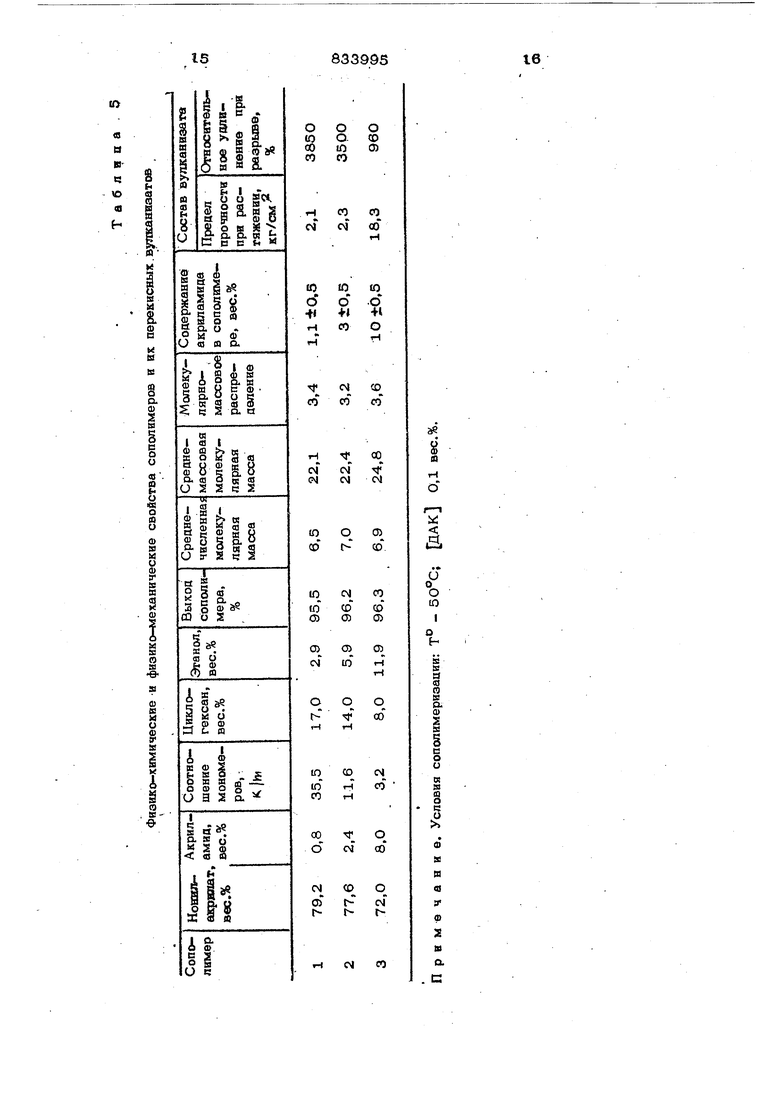

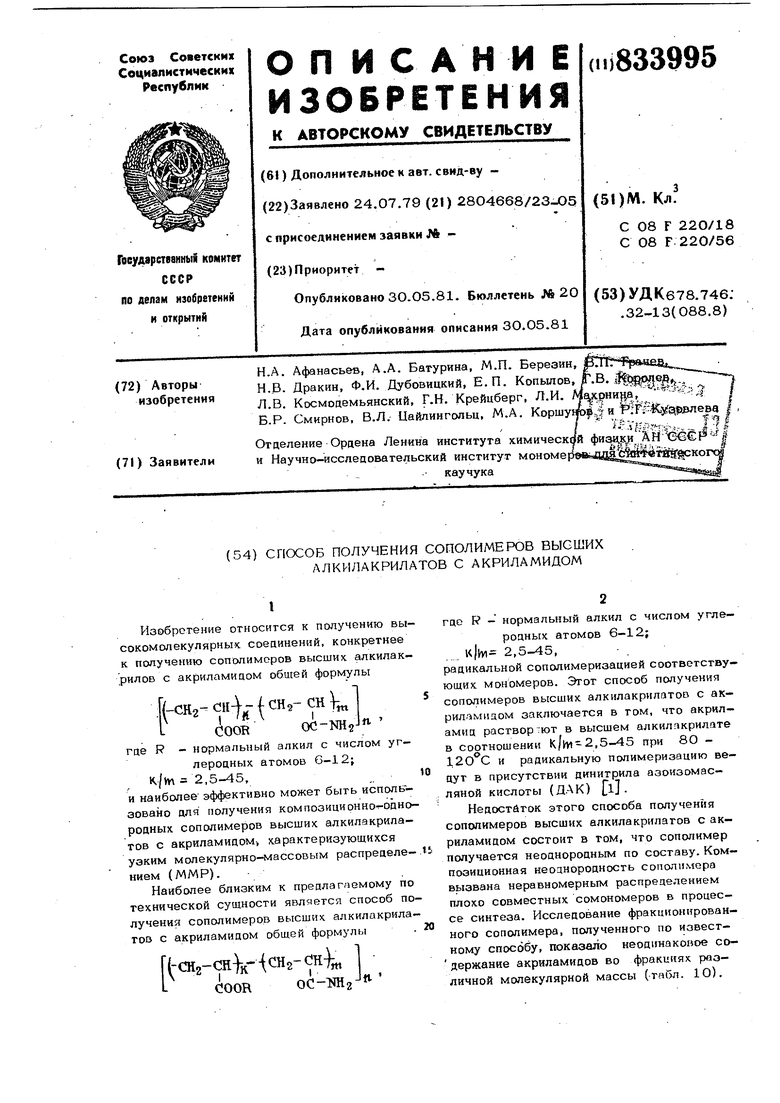

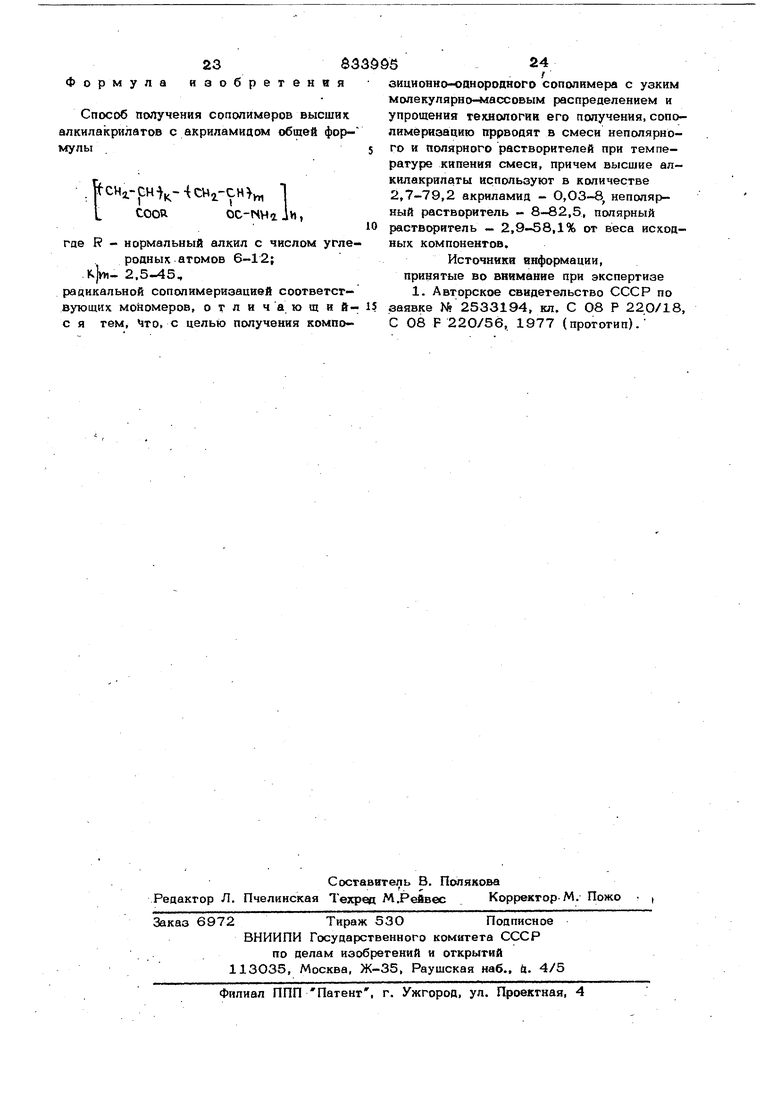

:54) СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ВЫСШИХ ДЛКИЛАКРИЛЛТОВ С АКРИЛАМИДОМ . Другим недостатком известного способа получения сополимеров высших алкил- акрилатов и акриламида является то, что обрпоующийся сополимер имеет широкое ММР. Ширина ММР характеризуется коэффициентом полидисперсности J (отношение- средне-массовой молекулярной массы (М) к средне-численной молекулярной массе (fAy). Сополимеры, полученные по известному способу, имеют ,Jf 7-15. Ушнрение ММР происходит за счет высокомолекулярной и низкомолекулярной фракций, образующихся при передаче цепи на полимер, сопровождающей радикальную полимеризацию акрилатов. Ушярениё ММР отрицательно сказыва- етса на реологических свойствах растворов полимеров. Вязкость концентрированных растворов и расплавов полимеров зависит от М.С другой стороны прочностные свойства вулканизованных каучуковг определяются значением М(. Следовательно, сужение ЛАМР без изменения My, поз воляет при сохранении качества (прочности, уплиненУ1я) готовой продукции (огверждониого герметика) снизить вязкость ис ходного полимера и улучшить его перерабатываем ость. Су .иествонным недостатком известного способа является также сложность отвода тепла, выделяющегося при полимеризации. Ичкопление полимера на глубоких стадиях патик(еризац П1 увеличивает вязкость реак ционной среды и затрудняет перемешивание. Снижение скорости массообмена пригзодит к ухудшению процессов теплоперо :(ачи и в результате происходит адиабатический разогрев реакционной массы до 120-160С вместо 70С по регламен ту, т.е. процесс выходит из-под контроля Мель изобретения - получение композиционно-однородного сополимера с узким молекулярио-массоаым распределением к упрощение технологии его получения. Поставленная цель достигается тем, что в способе получения сополимеров высших алкилакрилов с акриламидом обшей формулы (,--(cH,-CH ; OC-N% JVi где i нормальный алкил с числом леродных атомов 6-12; KlVM- 2,5-45., , радик.Зльной сополимеризацией СООГВРТСТвуюиигх мономеров, сополимеризацию прово дят в смеси нополярного и полярного раст ворителей при температуре кипения смеси, причем высшие алкилакрилаты используют в количестве 2,7-79,2, акриламид0,03-8, неполярный растворитель - 8- 82,5, полярный растворитель - 2,9-58,1% от веса исходных компонентов. Предпочтительно применять смеси растворителей азеотропного состава и реакцию вести в кипящем растворителе. При этом температуру в реакторе поддерживают на уровне, не превышающем температуру кипения азеотропа, за счет теплоты испарения растворителя. Кроме того, снижение вязкости реагирующей массы в растворителе облегчает отвод тепла и регулирование процесса полимеризации. Контроль конверсии осуществляют пу- . тем отбора проб и определения содержания двойных связей в реакционной смеси на анализаторе двойных связей АДС-3, работающем по принципу регистрации количества озона, поглощенного двойными связями образца. Состав сополимера определяют методом ИК-спектроскопии. Молекулярно-массовыепараметры сополимеров М Ми и М х//Мц определяют методом гель-проникающей хроматографии на жидкостном хроматографе фирмы Уостерс. Пример 1.В стеклянный реактор, снабженный термометром, мешалкой, обратным холодильником, устройством для барбог.ажа аргона, вводят, г: нонилакрилат (НА) 97 (48,5 вес.%), циклогексан 70 (35 вес.%) и нагревают смесь до 60 С. Растворяют 3 г НА (1,5 вес.%) в ЗО г этанола (15 вес.%) и вводят при перемешивании в реа,ктор. После этого вводят 0,2 г ЛАК (0,1 вес.%) и пускают инертный газ (аргон) со скоростью 0,О2 л/мин. Реакцию сопблимеризации веаут цо конверсии ,5%. Вязкость реакционной массы до окончания процесса полимеризации остается менее 10 П. Интенсивное перемешивание (40О150 об/мин) обеспечивает хорошую теплопередачу через стенки реактора и саморазогрев в моментмаксимальной скорости тепло- выделения (на конверсии около 30-5О%) не превышает 3 С. Для- осуществления технологического процесса (синтеза) оператор производит загрузку веществ в реактор; нагрев реакционной массы до заданной температуры; пуск инертного газа; контроль температуры; контроль конверсии в конце процесса и выгрузку раствора сополимера из раствора. Сополимер отделяют от растворителя на вакуумной колонке для сушки полимеров шарикового или змеевикового типа и определяют ММР и содержание акрилшлид Для определения физико-механических свойств сополт еров получают вулканизаты. , К 40 г сополимера добавляют 16 г НА и 0,12 г перекиси бензоила (ПБ). Массу вакуумом засасывают в прессформ и вулканизуют 72 ч при 80С.. .;. Физико-химические и фнзико-мекани-. ческие свойства полученного сополимера и его вулканизатов приведены в табл. 1. В .ней же приведены примеры, в которых варьируется соотношение НА к акриламиау и циклогексана к этанолу, но суммарная концентрация сомономеров в реакци- онной системе остается постоянной (5О вес,%). Пример 2. Аналогично примеру 1, но вместо НА берут гексилакрипат.. :войства сополимеров и их вулканизатов приведены в табл. 2. Пример 3. Аналогично примеру 1, но вместо НА берут додеиилакрилат. Свойства сополимеров и их перекисны вулканизатов приведены б табл. 3. Пример 4. Аналогично примеру 1, но суммарная концентрация сомономе- роа составляет 3 вес.%. Свойства сополимеров и их перекисны вулканизатов приведены в табл. 4. Пример 5. Аналогично примеру 1, но суммарная концентрация сомономе ров составляет 8О вес.%. Свойства сополимеров и ик перекисны вулканизатов приведены в табл. 5. Пример 6. Аналогично примеру 1, но ингредиентами реакционной смеси берут, вес.%: НА 46,2; акриламид 3,7; циклогексан 25; этанол 25 и реакцию останавливают на конверсии 1О, 5О, 8О и 1ОО%. Свойства сополимеров и ик перекисны вулканизатов приведены в табл. 6. Пример 7. В стеклянный реакто снабженный термометром, мешалкой, обратным холодильником и устройством для барботажа аргона, вводят НА 97 г (48,5 вес.%), циклогексана 7О,2 г (35,1 вес;%) и нагревают способ до 65 Раст.зоряют акриламида (1,5 вес.%) в 29,7 г этанола (14,7 вес.%) и вводят при перемешивании в реактор. Циклогек- сан и этанол взяты в азеотропном соот- ношении 56.9 и 43,1 мол.% соответственно. После этого вводят в реактор 0,2 г ДАК (ОД вес.%) и пускают инертный raia (аргон) со скоростью 0,О2 л/мин. Реакцию сополимеризации ведут в кипящем растворителе до конверсии ЮО,5%.Скорость вращения мешалки 150±25 об/мин. В течение всего процесса температура реакционной смеси не превышает темпера- туру кипения растворителя. Для .осуществлениятехнологического процесса синтеза оператор производит загрузку веществ в реактор; разогрев реакционной массы ао температуры кипения растворителя; пуск инертного газа; контроль конверсии в конце процесса и выгруэ ку раствора сополимера из реактора. Сополимер отделяют .от растворителя на вакуумной колонке для сушки полимеров шарикового и амеёвикового типа и on рецеляют ММР и содержание акриламида. Вулканизаты сополимеров получают аналогично Примеру 1. Физико-химические и физико-механичес- свойства сополимеров и их вулканизатов приведены в табл. 7. В ней же привецены примеры, в которых в качестве высшего алкилакрилата берут гексилакрилат и додецилакрилат. Пример 8. Аналогично примеру 7, но в качестве растворителя вместо циклогексана и этанола берут гексан и этанол в азеотропном соотношении 67 и 33 мол.%. В реакционной смеси это составляет,. вес.%: гексан 39,1 и этанол 10,8. Свойства сополимеров и их вулканиза тов приведены в табл. 8. Пример 9. Аналогично примеру 1, но в качестве растворителя вместо циклогексана и этанола берут циклогексан и ацетон в азеотропных соотношениях- 25 и 75 мол.%. Вреакционной смеси это составляет, вес.%: циклогексан 12,5 и ацетон 37,4. Свойства сопсшимеров и их вулканиза- тов приведены в табл. 9. Пример Ю. В стеклянный цилиндрический реактор диаметром 36 мм вводят 97 г НА, нагревают до и вводят при перемешивании 3 г акриламида. После растворения акриламида вводят 0,5 г ДАК, реакционная смесь продувается аргоном 5 мин и выдержи1 ается до конверсии около 5%. Затем температуру реакционной смеси снижают до 50 С и выдерживают до конца сопблимеризации. Конверсия составляет 100 1,5%. На 8 конверсии около 30%, т.е. к моменту мак бимальной скорости тепловыаеления, вязкость реакционной среаы достигает 70О 1000 П. Перемешивание затрудняется, снижается скорость теплопередачи. Резуль татом в большинстве случаев является наличие саморааогрева, поэтому нзобхо оимо постоянное присутствие оператора для непрерывного контроля температуры. Для осуществления процесса оператор .пр( изводит загрузку веществ в реактор, нагрев реакционной массы ао температуры смешения реагентов (80-120 С), пуск инертного газа, контроль конверсии (ио 5%), охлаждение реакционной массы до заданнойг температуры синтеза, постоянный контроль температуры, в случае на чал: саморазогрева резкое снижение тем пературы в термостатирующей системе, повторный нагрев реакционной массы цо заданной температуры, контроль конверси в конце процесса и выгрузку сополимепа из реактора. Пример 11. Юг сополимера НА с 3 вес.% акриламида, полученного аналогично примеру 10 (блочный), растворяют в 20О г гексана. В 5%-ныйрас вор сополимера вливают при перемешивании 6ОО г этанола. Выделившуюся первую фракцию сополимера декантируют и сушат до постоянного веса. В раствор ос тавшегося сополимера вливают при пере мешивании еще 800 г этанола. Выделившуюся вторую фракцию сополимера декантируют и сушат до постоянного веса. Из . раствора отгоняют растворитель и третью фракцию сополимера так же сушат до по стоянного веса. Измеряют молекулярномассовые параметры и содержание акриламиаа во фракциях сополимера. Характеристики сополимера и его фра ций, а также сополимера, полученного по предлагаемому способу (табл. 1 и 2), и его фракций приведены в табл. 1О. Вулканизованные сополимеры НА с 3 вес.% акриламида, полученные по способам, описанным в примере 10 (блочный) и примере 1 (табл. 1 и 2) (растворный) использованы для физико-механи ческих испытаний в режиме ползучести. Пример 12. К образцу вулканй зованного сополимера прикладывают постоянное усилие Р 0,5 кгс и измеряют деформацию разрыва ( рацрмво напряжение, отнесенное к сечению образца в момент разрыва, ( JHCT), время, котороа требуется для разрыва образца,(Cpq 5 Молекулярно-массовые параметры и результаты испытаний образцов приведены в табл. 11. На основе полученных сополимеров приготовлены образцы герметизирзтощих составов. Пример 13. Герметизирующий состав для заделки стыков стеновых панелей и швов, вес.%: Сополимер НА с 7,5 вес.% акриламида 20 Наполнитель (мелкодисперсный мел)75,0 НА4,7 Перекись бензоила0,3 После отверждения герметизируюохий остав имеет еле дующие:; физико-механические характеристики (образцы готов тся по ГОСТу 11252-65): Адгезионная прочность к бетону37 кг/см Прочность при рас38±5 кг/см тяжении Относительное удлинение (2СРС)76О±6О%. Температурный интервал, при котором материал способен воспринимать допустимые деформации конструкций без появления признаков разрушения материала (-60)(+120 С). ВоТЗопоглощение менее 2%. Вязкость при 20°С не более 1000 П. Испытания герметика проводятся на ма-. шине УМ-5 (разработка ОИХФ АН. СССР) по ОСТ-ВАУ-434-71. Предлагаемый способ получения сополимеров высших алкилакрилатов с акриламидом позволяет получать композиционно однородные сополимеры с узким ММР () l,7-4) и упрощает технологию синтеза. На основании результатов испытаний вулканизованных сополимеров в режиме ползучести (табл. 11) можно заключить, что композиционно-однородные образцы сополимеров , полученных известным способом, сильно различаются и по времени (fpq p 288-18O)| и по деформации (6 710-ЗОО%). разрыва, в то время как образцы сополимеров, полученных по предлагаемому способу, дают воспроизводимые результаты ( 210018ОО;6ра р 660-560%). Применение композиционно-однородного сополимера в составе герметика приводит к увеличению адгезионной прочности его к бетону с 30 кг/см для сополимера, полученного известным способом до--37 кг/см для сополимере, полученного по гфедлагаемому способу (пример 12).

Сужение ММР свижает реологическую вязкость растворов сополюлера в 17О раз (табл. 10) и позволяет увеличить сопержанне цешевогр наполнителя в составе герметика.на 20% без увел1 чения реоло

гической вязкости герметиш1рую1пего соо4 тава (пример 12), а ато влечет за co6oflf снижение себестоимости таких герметвкоп на«-10%7

Таким образом, преплагаемый спосоь позволяет получать сополимеры высших алм килакрилатов с акриламипом с узким

17 .

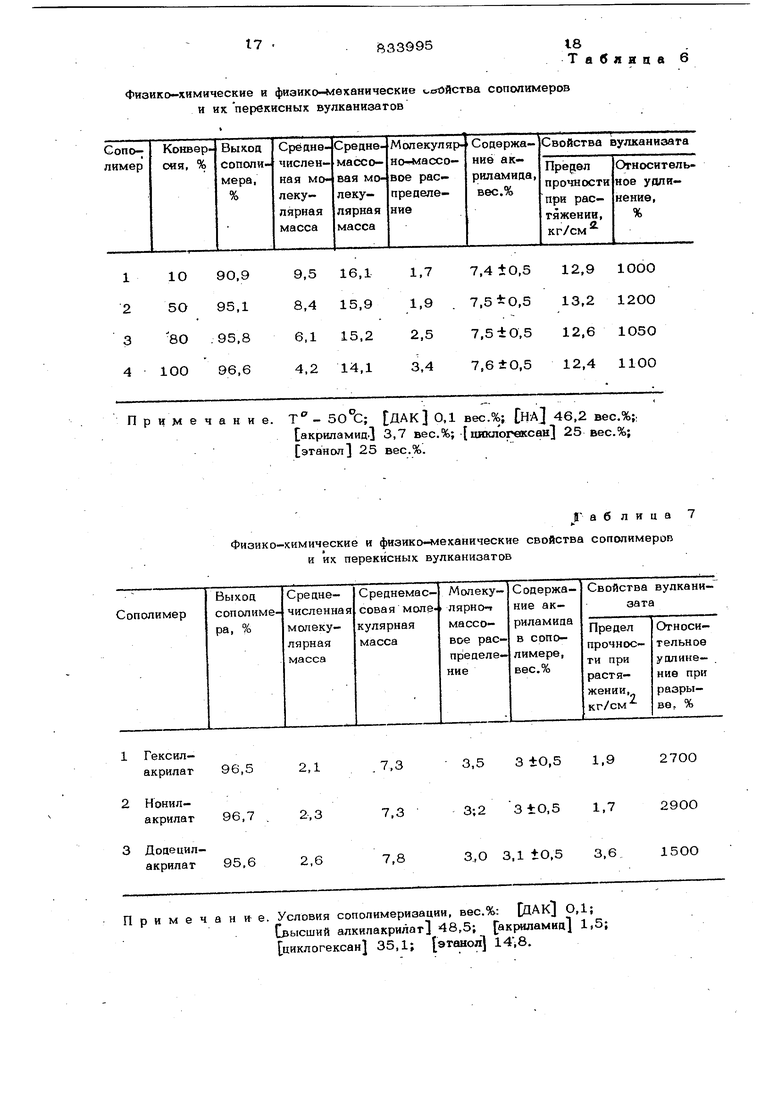

Физико-химические и фиаико-меканические ь-оОйства сополимеров и ик перекисных вулканизагов

ft33995

18 Таблица 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Сополимеры высших алкилакрилатов с акриламидом в качестве связующих для герметиков и способ их получения | 1977 |

|

SU732285A1 |

| Сополимер ( @ - @ )-алкилакрилатов с цианатилакрилатом в качестве компонента теплоносителей в микрокалориметрии | 1983 |

|

SU1161515A1 |

| Способ получения олигомеров акрилонитрила и его соолигомеров в присутствии N-метилморфолин-N-оксида | 2022 |

|

RU2798656C1 |

| СОПОЛИМЕРЫ НА ОСНОВЕ ВИНИЛИДЕНФТОРИДА ДЛЯ ТЕРМОАГРЕССИВОСТОЙКИХ МАТЕРИАЛОВ | 2013 |

|

RU2522590C1 |

| ТРОЙНЫЕ СОПОЛИМЕРЫ НА ОСНОВЕ ТЕТРАФТОРЭТИЛЕНА ДЛЯ ТЕРМОАГРЕССИВОСТОЙКИХ МАТЕРИАЛОВ | 2013 |

|

RU2528226C1 |

| Способ получения статистических сополимеров | 1973 |

|

SU474246A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 1994 |

|

RU2082723C1 |

| Способ получения низкомолекулярных полимеров с концевыми гидроксильными группами | 1980 |

|

SU995497A1 |

| Способ получения карбоцепных полимеров | 1977 |

|

SU729199A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442796C1 |

Примечание. Физико-химические и физико-механические и их перекйснык вулканиаатов

96,52,1

96,72,3

95,62,6 Примечани

.7,3 3,5 3 ±0,5 1.92700

7,33;2 31О,5 1,72900

7,83,0 3,1 tO,5 3,615ОО ДАК ОД вес.%; нл 46,2 вес,%;: акриламид-З 3,7 вес.%; |циклогексан 25 вес.%; этанол 25 вес.%. е. Условия сополимеризации, вес.%: DlAKj О,1; Свысший алкилакрилат 48,5; акриламид 1,5; циклогексан 35,1; этешол 14,8. JI а б л и ц а 7 свойства сополимеров

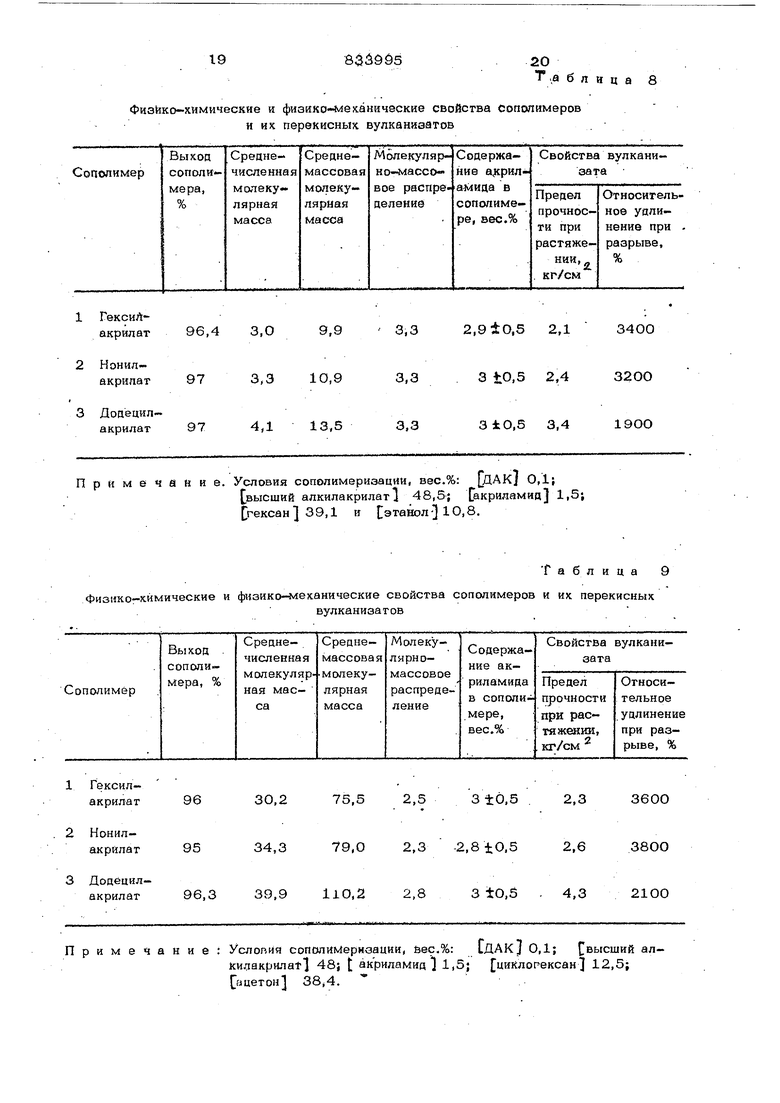

Физйко-химическяе и физико-механические свойсгва сополимеров и их перекисных вулканиаагов

1 ГексиЛПримечание. Физико-химические и 1 Гексил30.275,5 акрилат 96 2 Нонил34.379,0 акрилат 3 Додёцил- акрилат96,339,9110,2 Примечание

3600

38ОО

21ОО Условия сополимериаации, вес.%: ДАК ОД; высший алкилакрилат 1 48,5; Сакриламид 1,5; гексан 39,1 и этанол- 10,8. физико-механические свойства сополимеров и их перекисных вулканизатов : Условия сополимернаации, вес.%: СДАК 0,1; (высший алкилвкрила 48j t акриламид 1 1,5; циклогексан 12,5; ацетон 38,4. Таблица 9 2,53 ±0,52,3 2,3 -2,810,52,6 2,83 tO.S - 4,3

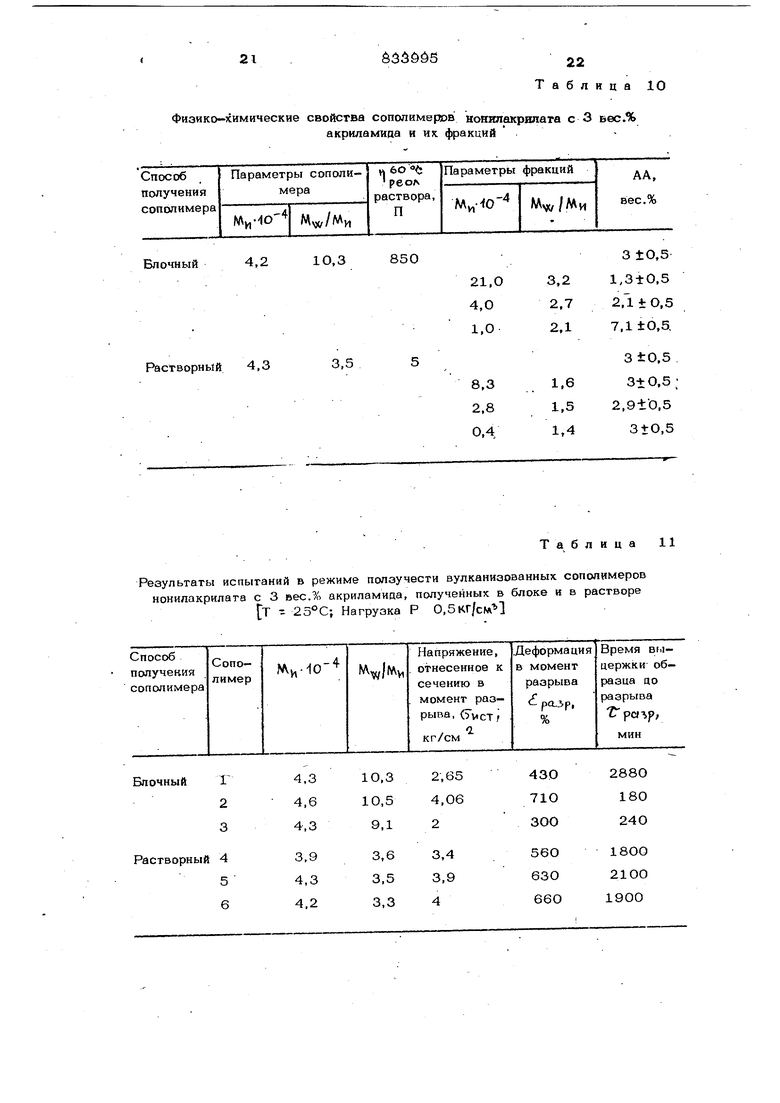

21 Физико-химические

Результаты испытаний в режиме ползучести вулканизованных сополимеров нонилакрилата с 3 вес.% акриламица, полученных в блоке и в растворе т - 25°С; Нагрузка Р O.SKf/cfA l

Блочный I 2 3

Растворный 4

5 6

633&Й5

22

Таблица 10

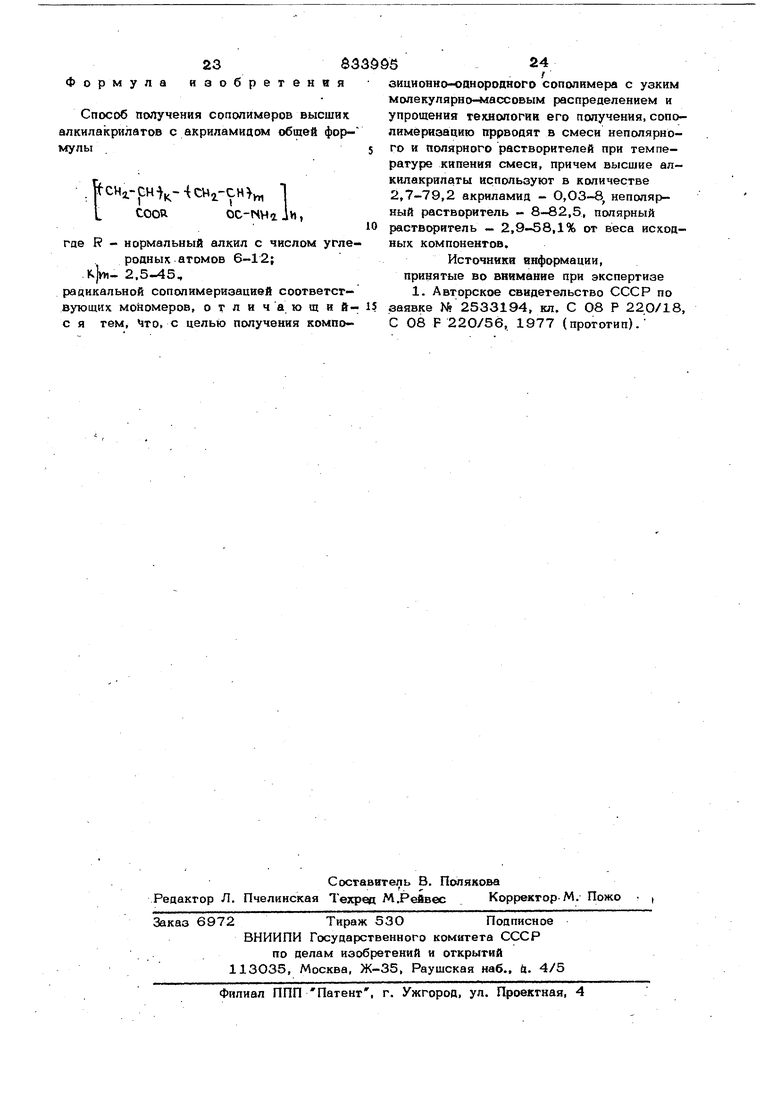

Таблица 11 свойства сополимеров нонипакрипата с 3 Бес.% акриламица и их фракций , и а о б р о р м у л а е т е н Способ получения сополимеров выс алкилакрилатов с акриламицом общей мулы CHi-CHViCV i-CH v« COOROC-NHa , гае R нормальный алкил с числом родных атомов 6-12; . 2.5-45, радикальной сополимериэацией соотве вующих мономеров, о т л и ч а ю щ с я тем, Что, с целью получения ко B зиционно-опнородного сополимера с узким молекулярно-массовым распределением и упрощения технологии его получения, сополимёркэацию пррводят в смеси неполярного и полярного растворителей при температуре кипения смеси, причем высшие алкилакрилаты используют в количестве 2,7-79,2 акриламид - 0,03-8, неполярный растворитель - 8-82,5, полярный растворитель - 2,9-58,1% от веса исходных компонентов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2533194, кл. С 08 Р 220/18, С 08 F 220/56, 1977 (прототип).

Авторы

Даты

1981-05-30—Публикация

1979-07-24—Подача