i

Изобретение otн6cйtcя к обработке металлов давлением и может быть использовано в прессах для мерной рубки материа лов и освобождения рабочего пространства пресса от отходов.

Известно устройство для фиксации заготовки в рабочей зоне пресса и удаления отходов, содержащее шарнирно закрепленный на столе пресса качающийся рычаг с подпружиненным упором, кинематически связанным с конечным выключателем, и силовой цилиндр, шток которого соединен с качающимся рычагом 1.

Недостатком известного устройства является то, что удаление отходов после рубки в нем требует дополнительной операции - подвода качающегося рычага к рабочей зоне пресса, на что затрачивается дополнительное время процесса рубки, а производительность пресса снижается. Кроме того, это устройство не обеспечивает удаления отхода непосредственно из рабочей зоны пресса, так как упор не заходит в рабочую зону, а удаляет только длинномерные отходы.

Целью изобретения является повыщение производительности пресса за счет сокращения дополнительной операции для удаления отходов из рабочей зоны пресса.

Поставленная цель достигается тем, что в устройстве для фиксации заготовок в рабочей зоне пресса и удаления отходов, содержащем щарнирно закрепленный на столе пресса качающийся рычаг с подпружиненным упором, кинематически связанным с конечным выключателем, и силовой цилиндр, шток которого соединен с качающимся рычагом, качающийся рычаг выполпен одноплечим, Т-образной формы и связан с силовым цилиндром одним из концов своей перекладины, а устройство снабжено закрепленным на столе пресса кронщтейном с роликом и смонтированным на

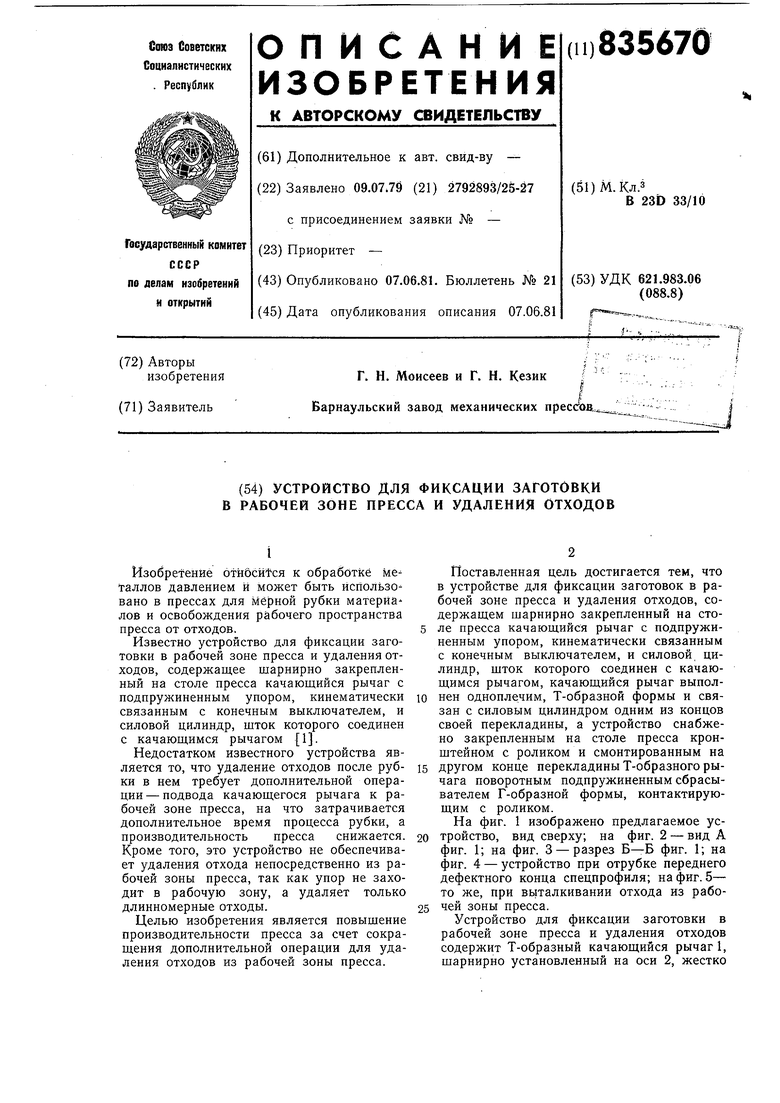

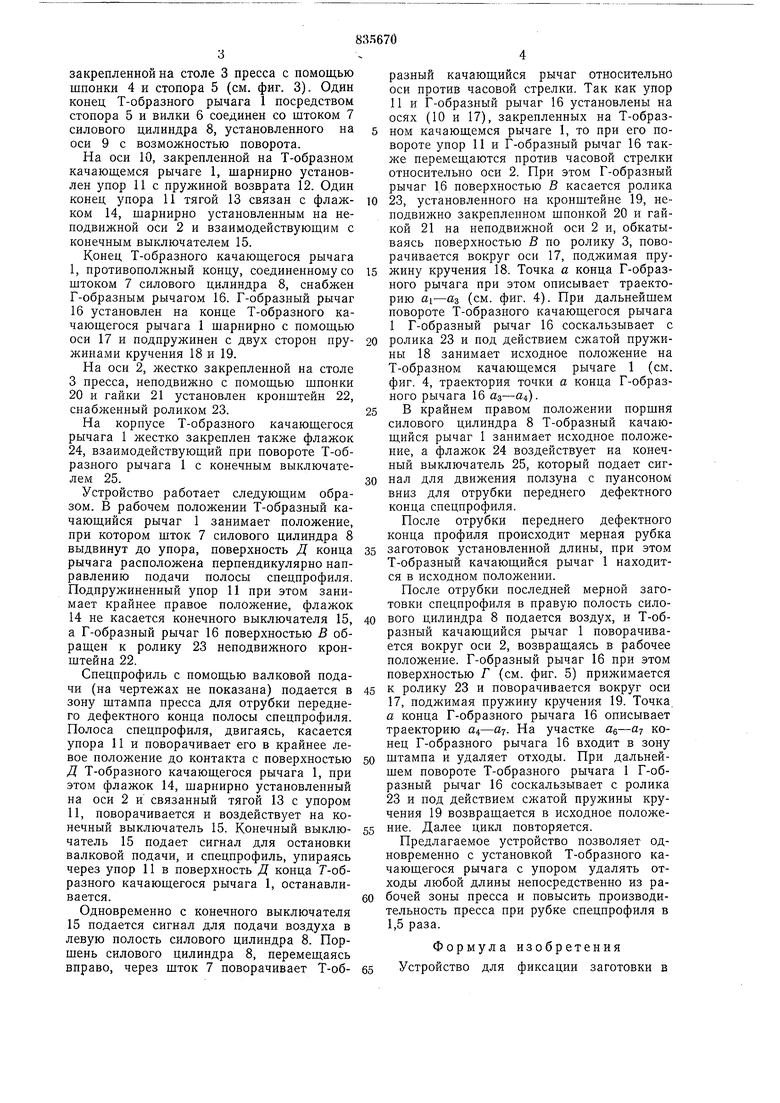

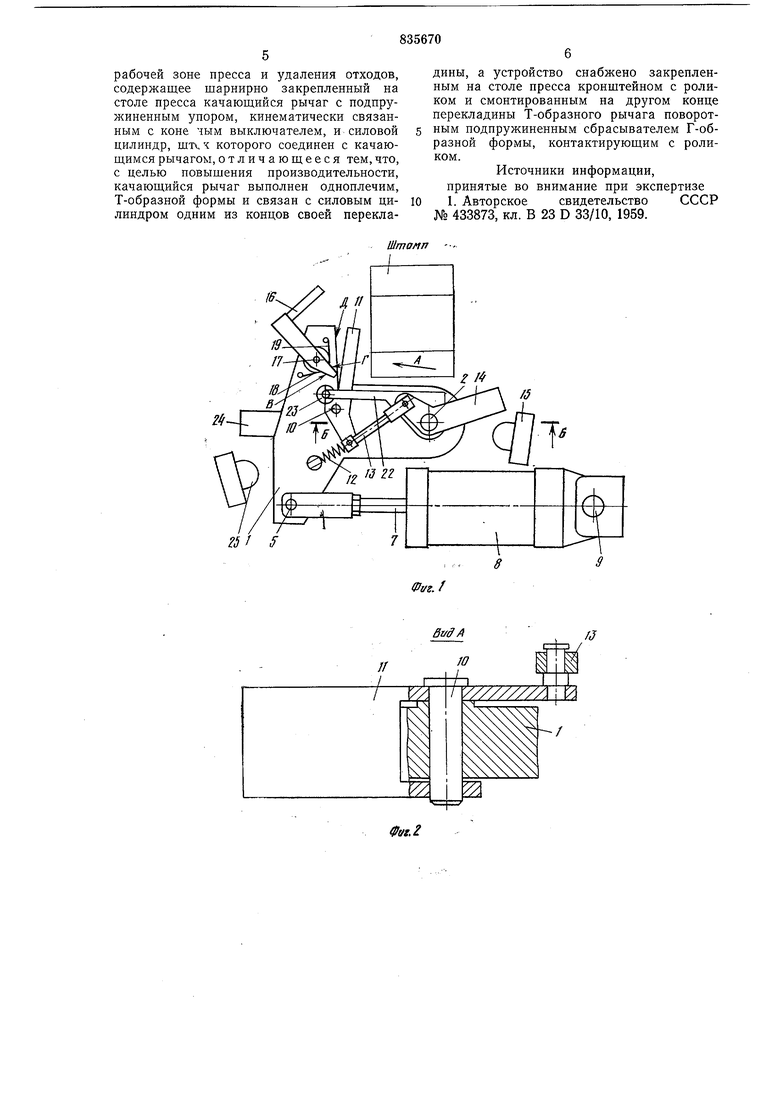

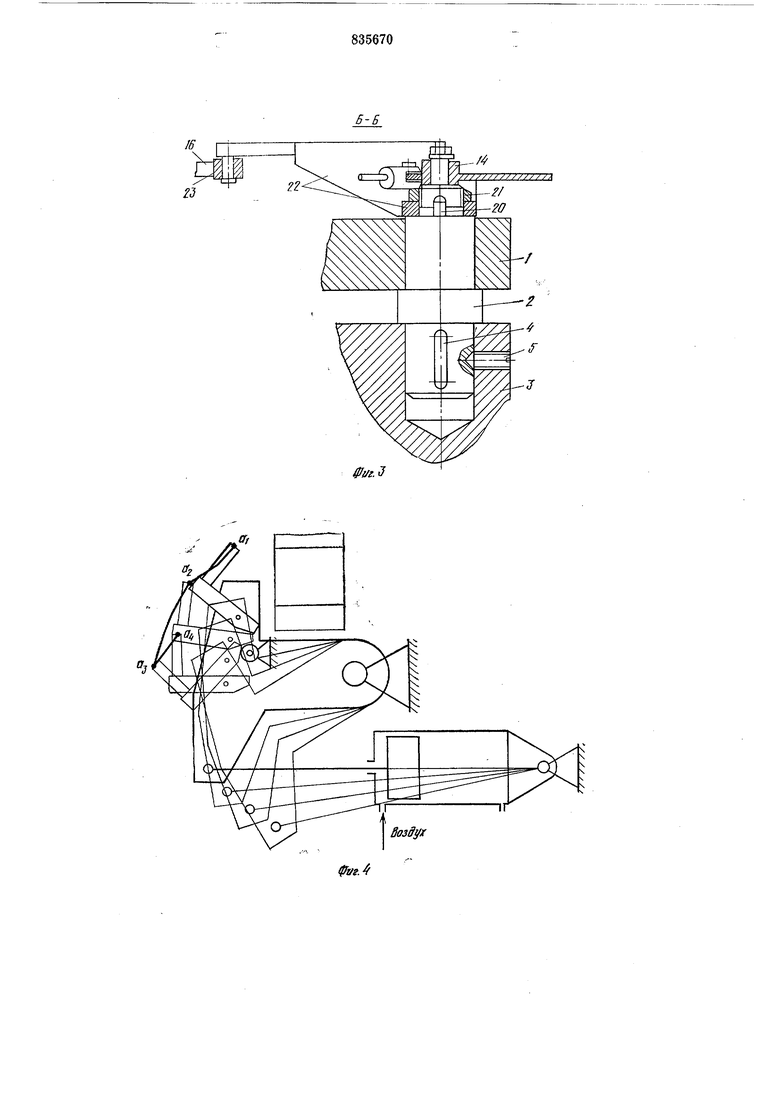

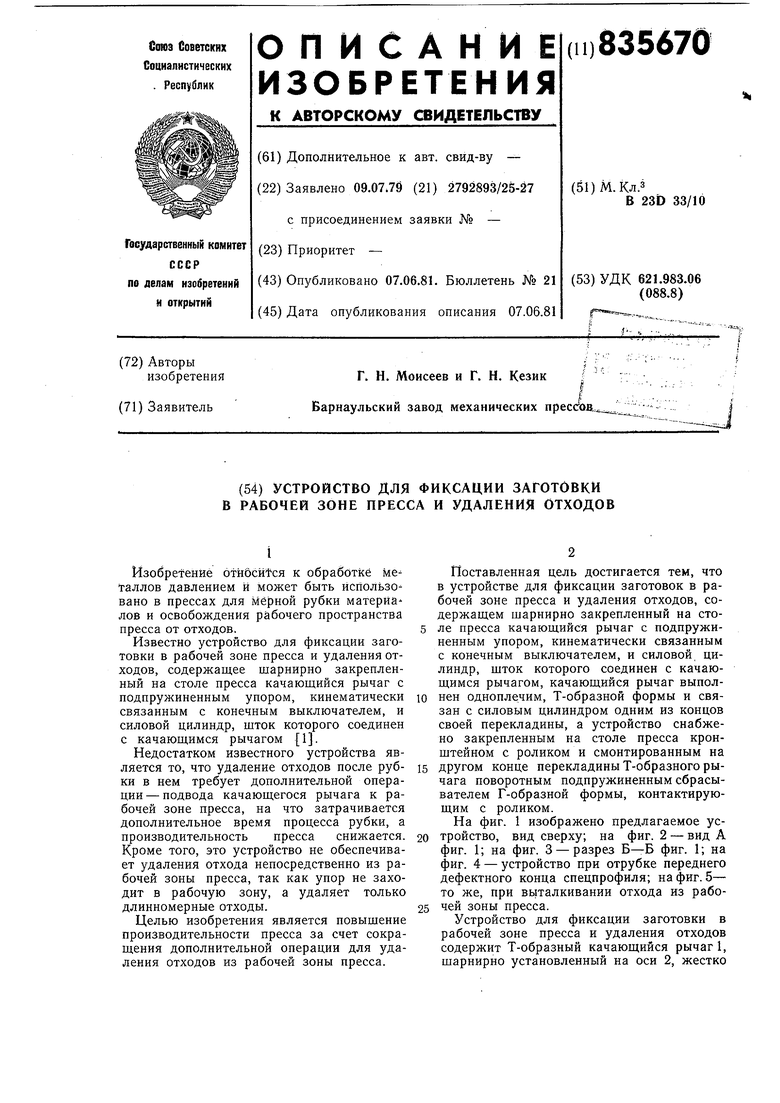

другом конце перекладины Т-образного рычага поворотным подпружиненным сбрасывателем Г-образной формы, контактирующим с роликом. На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 - вид А фиг. 1; на фиг. 3 - разрез фиг. 1; на фиг. 4 - устройство при отрубке переднего дефектного конца спецпрофиля; на фиг. 5- то же, при вь1талкивании отхода из рабочей зоны пресса.

Устройство для фиксации заготовки в рабочей зоне пресса и удаления отходов содержит Т-образный качающийся рычаг, шарнирно установленный на оси 2, жестко

закрепленной на столе 3 пресса с помощью шпонки 4 и стопора 5 (см. фиг. 3). Один конец Т-образного рычага 1 посредством стопора 5 и вилки 6 соединен со штоком 7 силового цилиндра 8, установленного на оси 9 с возможностью поворота.

На оси 10, закрепленной на Т-образном качающемся рычаге 1, шарнирно установлен упор И с пружиной возврата 12. Один конец упора 11 тягой 13 связан с флажком 14, шарнирно установленным на неподвижной оси 2 и взаимодействующим с конечным выключателем 15.

Конец Т-образного качающегося рычага

I,противополжный концу, соединенному со штоком 7 силового цилиндра 8, снабжен Г-образным рычагом 16. Г-образный рычаг 16 установлен на конце Т-образного качающегося рычага 1 шарнирно с помощью оси 17 и подпружинен с двух сторон пружинами кручения 18 и 19.

На оси 2, жестко закрепленной на столе 3 пресса, неподвижно с помощью шпонки 20 и гайки 21 установлен кронштейн 22, снабженный роликом 23.

На корпусе Т-образного качающегося рычага 1 жестко закреплен также флажок 24, взаимодействующий при повороте Т-образного рычага 1 с конечным выключателем 25.

Устройство работает следующим образом. В рабочем положении Т-образный качающийся рычаг 1 занимает положение, при котором шток 7 силового цилиндра 8 выдвинут до упора, поверхность Д конца рычага расположена перпендикулярно направлению подачи полосы спецпрофиля. Подпружиненный упор 11 при этом занимает крайнее правое положение, флажок

14не касается конечного выключателя 15, а Г-образный рычаг 16 поверхностью В обращен к ролику 23 неподвижного кронштейна 22.

Спецпрофиль с помощью валковой подачи (на чертежах не показана) подается в зону штампа пресса для отрубки переднего дефектного конца полосы спецпрофиля. Полоса спецпрофиля, двигаясь, касается упора 11 и поворачивает его в крайнее левое положение до контакта с поверхностью Д Т-образного качающегося рычага 1, при этом флажок 14, шарнирно установленный на оси 2 и связанный тягой 13 с упором

II,поворачивается и воздействует на конечный выключатель 15. Конечный выключатель 15 подает сигнал для остановки валковой подачи, и спецпрофиль, упираясь через упор Ив поверхность Д конца 7-образного качающегося рычага 1, останавливается.

Одновременно с конечного выключателя

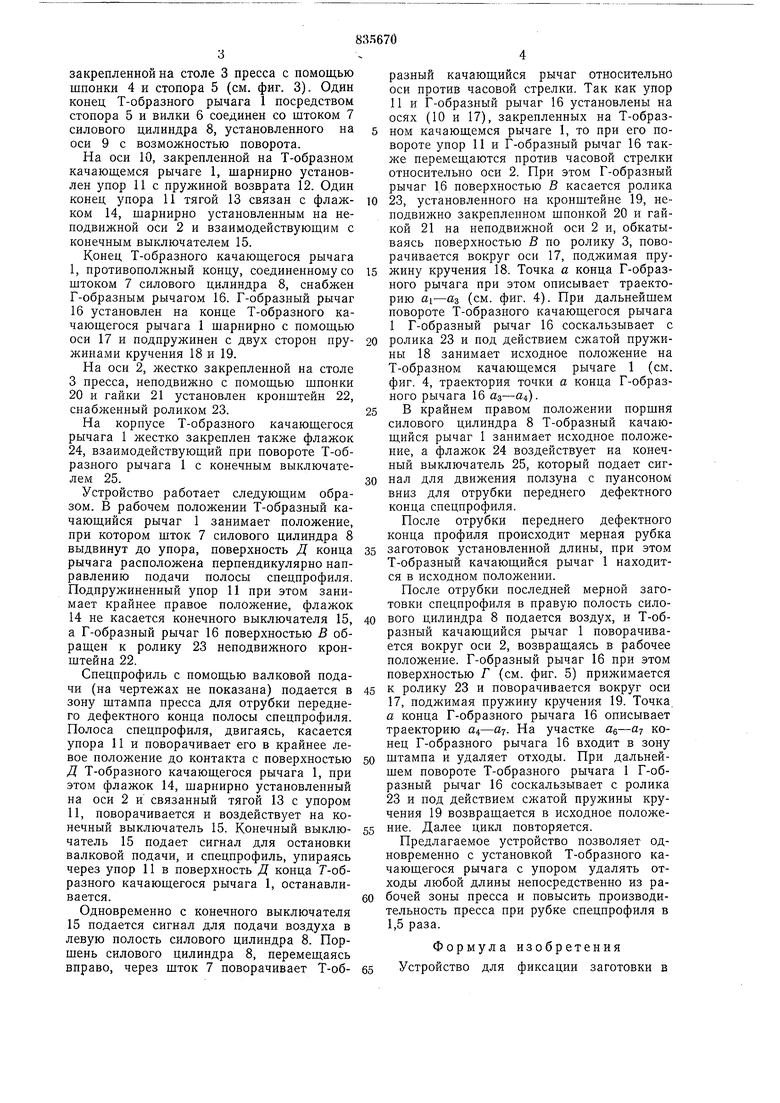

15подается сигнал для подачи воздуха в левую полость силового цилиндра 8. Поршень силового цилиндра 8, перемещаясь вправо, через шток 7 поворачивает Т-образный качающийся рычаг относительно оси против часовой стрелки. Так как упор 11 и Г-образный рычаг 16 установлены на осях (10 и 17), закрепленных на Т-образном качающемся рычаге 1, то при его повороте упор И п Г-образный рычаг 16 также перемещаются против часовой стрелки относительно оси 2. При этом Г-образный рычаг 16 поверхностью В касается ролика

23, установленного на кронштейне 19, неподвижно закрепленном шпонкой 20 и гайкой 21 на неподвижной оси 2 и, обкатываясь поверхностью В по ролику 3, поворачивается вокруг оси 17, поджимая пружину кручения 18. Точка а конца Г-образного рычага при этом описывает траекторию «1-аз (см. фиг. 4). При дальнейшем повороте Т-образного качающегося рычага 1 Г-образный рычаг 16 соскальзывает с

ролика 23 и под действием сжатой пружины 18 занимает исходное положение на Т-образном качающемся рычаге 1 (см. фиг. 4, траектория точки а конца Г-образного рычага 16 .

В крайнем правом положении поршня силового цилиндра 8 Т-образный качающийся рычаг 1 занимает исходное положение, а флажок 24 воздействует на конечный выключатель 25, который подает сигнал для движения ползуна с пуансоном вниз для отрубки переднего дефектного конца спецпрофиля.

После отрубки переднего дефектного конца профиля происходит мерная рубка

заготовок установленной длины, при этом Т-образный качающийся рычаг 1 находится в исходном положении.

После отрубки последней мерной заготовки спецпрофиля в правую полость силового цилиндра 8 подается воздух, и Т-образный качающийся рычаг 1 поворачивается вокруг оси 2, возвращаясь в рабочее положение. Г-образный рычаг 16 при этом поверхностью Г (см. фиг. 5) прижимается

к ролику 23 и поворачивается вокруг оси 17, поджимая пружину кручения 19. Точка а конца Г-образного рычага 16 описывает траекторию . На участке конец Г-образного рычага 16 входит в зону

штампа и удаляет отходы. При дальнейшем повороте Т-образного рычага 1 Г-образный рычаг 16 соскальзывает с ролика 23 и под действием сжатой пружины кручения 19 возвращается в исходное положение. Далее цикл повторяется.

Предлагаемое устройство позволяет одновременно с установкой Т-образного качающегося рычага с упором удалять отходы любой длины непосредственно из рабочей зоны пресса и повысить производительность пресса при рубке спецпрофиля в 1,5 раза.

Формула изобретения Устройство для фиксации заготовки в

рабочей зоне пресса и удаления отходов, содержащее шарнирно закрепленный на столе пресса качающийся рычаг с подпружиненным упором, кинематически связанным с коне чым выключателем, и силовой цилиндр, ип которого соединен с качающимся рычагом,отличающееся тем,что, с целью повыщения производительности, качающийся рычаг выполнен одноплечим, Т-образной формы и связан с силовым цилиндром одним из концов своей перекла25 f

дины, а устройство снабжено закрепленным на столе пресса кронштейном с роликом и смонтированным на другом конце перекладины Т-образного рычага поворотным подпружиненным сбрасывателем Г-образной формы, контактирующим с роликом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 433873, кл. В 23 D 33/10, 1959.

Штамп

| название | год | авторы | номер документа |

|---|---|---|---|

| Модуль для автоматизированной листовой штамповки | 1989 |

|

SU1708477A1 |

| Устройство для поштучной выдачи заготовок в зону обработки | 1973 |

|

SU504600A1 |

| Устройство для разделения пруткового материала | 1987 |

|

SU1466876A1 |

| Устройство для пробивки отверстий в материале | 1989 |

|

SU1690918A1 |

| Устройство к прессу для разделения потока обрабатываемых изделий | 1978 |

|

SU747742A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1091967A1 |

| ГРУЗОПОДЪЕМНЫЙ СТОЛ | 2009 |

|

RU2407694C1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Установка для резки листового материала | 1986 |

|

SU1369876A1 |

Bt/dA

16

fff

ffli/г.З

J,

Отход

Зоздух

Авторы

Даты

1981-06-07—Публикация

1979-07-09—Подача