Изобретение относится к обработке торцов цилиндрических изделий, например торцов винтовых пружин, преимущественно крупногабаритных, абразивными кругами.

Наиболее близкий как по способу обработки, так и по конструктивному выполнению является полуавтомат для шлифования торцов пружин, содержащий транспортное средство для размещения пружин, две шлифовальные бабки, расположенные с обеих сторон его, и устройство для поджима пружин к шлифовальному кругу. Полуавтомат снабжен приводов осциллирующего движения, связанным с транспортным средством, Устройство для поджима пружин к шлифовальному кругу выполнено в виде усеченных конусов и снабжено приводом вращения вокруг своей оси и осевого перемещения.

После загрузки пружины в лоток она поджимается конусом к шлифовальному кругу и начинает вращаться. Обработка ведется торцевой поверхностью шлифовального круга сначала одного торца пружины, затем обработанная пружина перекладывается на другой лоток, где происходит аналогично обработка противоположного ее торца на другом шлифовальное круге (см. а.с. 643297, 2 MПK В 24 В 7/04, 1977 г.).

Недостатком известного способа и конструкции устройства является:

- неравномерный износ и соответственно повышенный расход абразива до торцу круга, несмотря на социллирующее движение тележки транспортного средства с зажатыми пружинами, так как сохраняется многократная разница окружных скоростей шлифующих радиусов в очаге шлифования для крупногабаритных цилиндрических пружин;

- нестабильность процесса шлифования торца пружины, в виду того, что силы резаная до обрабатываемому торцу пружины превышают силы трения на поджимаемом конусе с противоположного торца пружины, в результате чего возможно проскальзывание между конусом и пружиной, и процесс обработки приобретает прерывистый характер, что ухудшает качество обрабатываемых пружин.

Кроме того, пружина является не жесткой деталью, и при шлифовании ее торца в положении свободнолежащей на лотке, поджатой только с противоположной стороны, возникает опасность вибрации самой пружины от сил резания и возможен выброс ее с лотка особенно при обработке длинных пружин.

Целью изобретения является повышение качества обрабатываемых пружин, расширение номенклатуры обрабатываемых пружин, а также равномерным износ шлифовальных кругов.

Поставленная цель достигается тем, что в способе, при котором шлифовальному кругу и пружине сообщают вращательное движение и поджим пружины к шлифовальному кругу, согласно изобретению шлифовальному кругу дополнительно сообщают возвратно-поступательное перемещение вдоль торца пружины, а обработку осуществляют периферийной поверхностью шлифовального круга из условия съема припуска частями от общего припуска за несколько циклов подачи посредством сообщения обрабатываемой пружине дискретной осевой подачи, при этом после каждого цикла подачи пружину фиксируют в осевом направлении.

Устройство для обработки торцов пружин, содержащее транспортное средство со станиной, свободно вращающиеся опорные ролики для размещения и транспортировки пружин, шлифовальные бабки со шлифовальными кругами, расположенные по обе стороны транспортного средства, и механизмы подачи пружин, согласно изобретению снабжено установленными над станиной прижимными роликами с приводом вертикального перемещения я приводом дискретной подачи пружин, каждая шлифовальная бабка снабжена приводом возвратно-поступательного перемещения, имеет два шлифовальных круга, расположенных своей периферитной частью напротив механизмов подачи пружин, при атом механизм подачи пружин выполнен в виде подвижной в осевом направлении пиноли с приводом ее вращения, подпружиненных кулачков на одном конце пиноли и привода зажима кулачков - на другом конце, причем пиноль связана с приводом дискретной подачи пружин.

Обработка торцов пружин периферийной поверхностью шлифовального круга, совершающего возвратно-поступательное перемещение вдоль торца обрабатываемой пружины в пределах ширины круга и диаметра пружны, обеспечивает постоянную скорость резания в очаге шлифования во всей ширине круга, что способствует равномерному износу круга, не требующего его правки, и снижению его износа.

Зажим пружины подпружиненными прижимными роликами к опорным в процессе обработки обеспечивает надежное ее положение.

Подпружиненные кулачки зажимного патрона позволяют удерживать пружину в осевом направлении, непрерывно вращая ее в процессе обработки.

Дискретная (цикловая) подача пружины на шлифовальный круг обеспечивает съем припуска частями и выглаживание торца за время выстоя. За несколько циклов подачи осуществляется предварительная (на одном круге) я окончательная обработка (на другом круге). В промежутке между предварительной и окончательной обработкой пружины охлаждаются, что исключает пережог опорных витков.

Таким образом, предлагаемый способ и устройство для его осуществления обеспечивают качество обрабатываемых пружин. Опорные и подпружиненные прижимные ролики, зажимной патрон с подпружиненными кулачками позволяют обрабатывать пружины широкой номенклатуры.

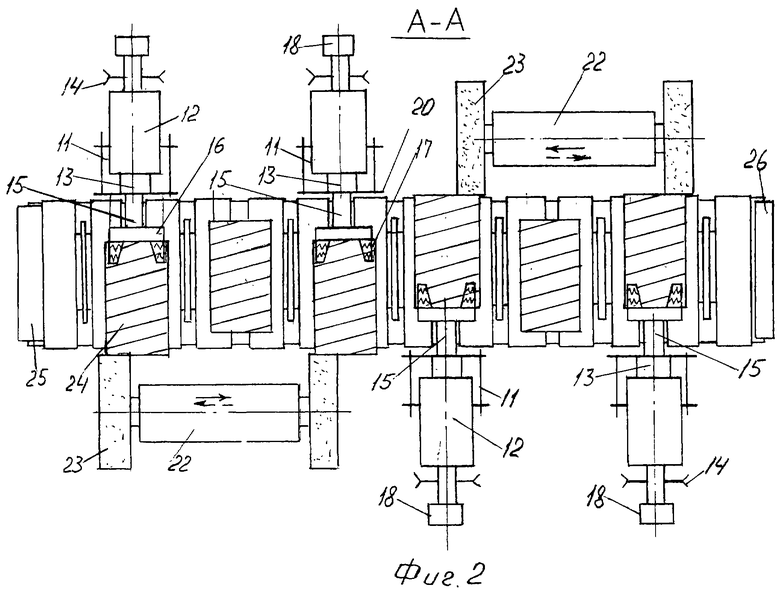

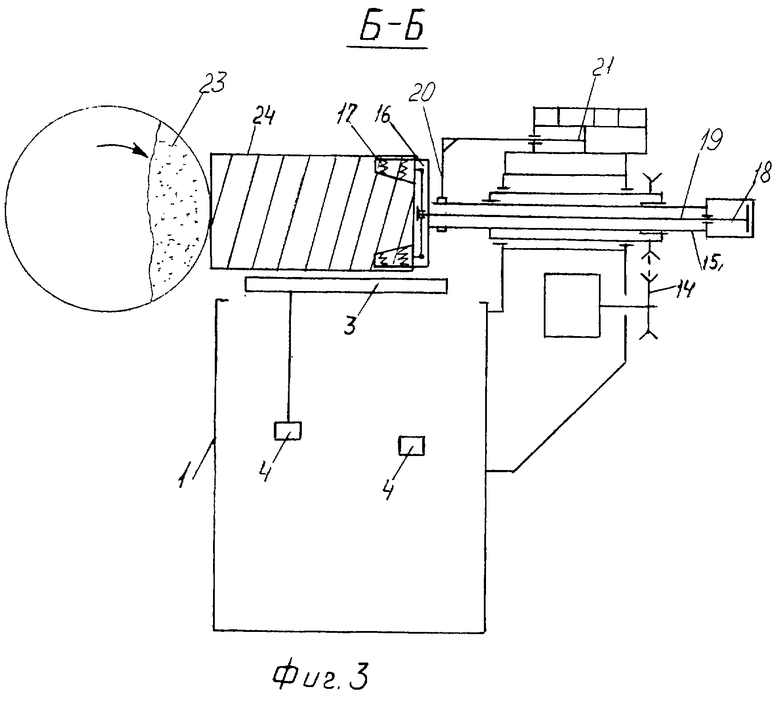

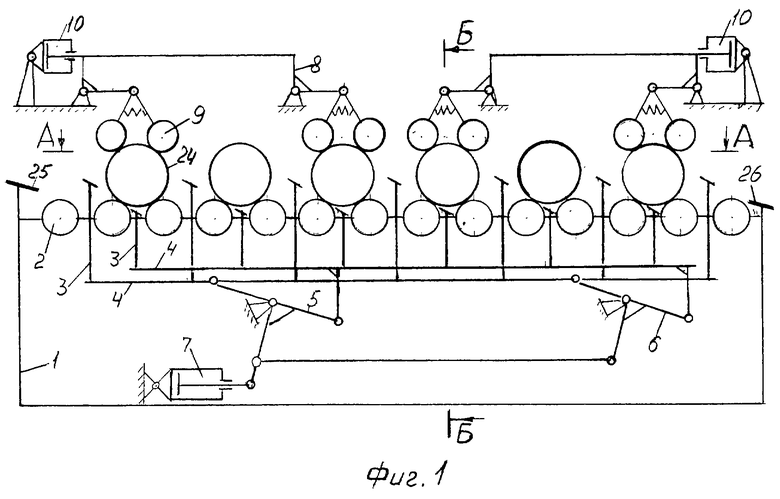

На фиг.1 представлено устройство для обработки торцов пружин, общий вид, продольное сечение; на фиг.2 - разрез А-А на фиг.1, на фиг.3 - разрез Б-Б на фиг.1.

Устройство для обработки торцов пружин, преимущественно крупногабаритных, содержит транспортное средство, на станине 1 которого смонтированы свободно вращающиеся опорные ролики 2, между которыми установлены шиберы 3, закрепленные на двух продольных штангах 4, шарнирно связанных через коромысла 5, 6 с приводом 7.

Над станиной 1 на рычагах 8 установлены подпружиненные свободно вращающиеся прижимные ролики 9, вертикальное перемещение которых осуществляется от привода 10.

На боковых стенках станины 1 установлены механизмы подачи 11.

Механизм подачи состоит из корпуса 12, внутри которого установлен пустотелый шпиндель 13 с приводом вращения 14. Через шпиндель 13 проходит пустотелая подвижная в осевом направлении и с возможностью синхронного вращения с ним пиноль 15. На одном конце пиноли 15 жестко установлен зажимной патрон 16 с подпружиненными кулачками 17, на другом размещен привод зажима кулачков 18, связанный с ними штоком 19, проходящим внутри пиноли 15. Пиноль со стороны зажимного патрона 16 связана траверсой 20 с приводом дискретной подачи 21.

Напротив механизмов подачи 11 установлены шлифовальные бабки 22 с двумя шлифовальными кругами 23 для предварительной и окончательной обработки одного торца пружины 24. Причем шлифовальные круги 22 установлены периферийной поверхностью относительно механизмов подачи 11. Шлифовальные бабки 22 имеют привод возвратно-поступательного перемещения вдоль оси бабки (не показан). На торцах станины 1 транспортного сродства закреплены входной 25 и выходной 26 лотки.

Предлагаемый способ обработки торцов пружин осуществляется следующим образом.

С входного лотка 25 поочередным вертикальным перемещением шиберов 3 пружиня 24 перекладываются между опорными роликами 2 на позиция обработки и устанавливаются напротив механизма подачи 11 и шлифовальных кругов 23. Затем от привода 10 опускаются прижимные ролики 9 и прижимают пружину 24 к опорным роликам 2. От привода дискретной подачи 21 пиноль 15 с зажимным патроном 16 перемещается в направлении к пружине и, упираясь торцом патрона 16, проталкивает пружину 24 к шлифовальному кругу 23, при этом кулачки 17 от привода 18 зажимают пружину и от привода вращения 14 через шпиндель 13 приводят ее во вращение.

При касании обрабатываемого торца пружины периферийной поверхности шлифовального круга 23 привод подачи 21 переходит на режим дискретной подачи, то-есть перемещает пружину на величину части общего припуска, выбранного с учетом пружинения этой части в направлении шлифовального круга 23 и затем выстой, при котором пружину фиксируют в осевом направлении. Время выстоя определяется окончанием пружинения после снятия части припуска. Цикл повторяется. В процессе шлифования круги 23 на бабках 22 совершают непрерывное возвратно-поступательное перемещение вдоль торцов обрабатываемых пружин.

После окончания обработки (несколько циклов подача-выстой) до команде пиноль 15 отводится назад вместе с пружиной. Не доходя до входного положения пиноль от привода вращения 14 останавливается, кулачки 17 от привода 18 разжимаются, оставляя пружину на опорных роликах 2. Одновременно прижимные ролика 9 поднимаются, а шиберы 3 перемещают предварительно обработанную пружину на промежуточную позицию, где она охлаждается. Затем охлажденная пружина подается для окончательной обработки ко второму шлифовальному кругу.

После окончания обработки одного торца пружины по транспортному средству перемещением шиберов 3 пружина подается в зону работы второй шлифовальной бабки 22 для обработки противоположного торца пружины. После окончательной обработки пружина поступает на выходной лоток 26.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки торцев пру-жиН | 1978 |

|

SU837777A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2011 |

|

RU2493953C2 |

| Копировально-шлифовальный станок для обработки профиля лопаток | 1979 |

|

SU897479A1 |

| Устройство для шлифования торцов пружин | 1988 |

|

SU1553340A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРЦОВ ЦИЛИНДРИЧЕСКИХПРУЖИН | 1970 |

|

SU282959A1 |

| Вертикальный шлифовальный станок с числовым программным управлением | 1975 |

|

SU656813A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ С КРУТИЛЬНО-ОСЕВЫМИ ВИБРАЦИЯМИ | 1999 |

|

RU2164853C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ СОПРЯЖЕНИЯ ПЕРА С ЗАМКОМ ЛОПАТОК ТУРБИН | 1966 |

|

SU215756A1 |

| Способ изготовления цилиндрических копиров с лекальным профилем и устройство для его осуществления | 1986 |

|

SU1425055A1 |

Изобретения относятся к обработке торцов цилиндрических изделий, например торцов винтовых пружин, преимущественно крупногабаритных, абразивными кругами. Способ обработки включает сообщение вращательного движения шлифовальному кругу и пружине и ее поджим к шлифовальному кругу, которому сообщают возвратно-поступательное перемещение вдоль торца пружины. Обработку осуществляют периферийной поверхностью шлифовального круга из условия съема припуска частями от общего припуска за несколько циклов подачи посредством сообщения обрабатываемой пружине дискретной осевой подачи, при этом после каждого цикла подачи пружину фиксируют в осевом направлении. Устройство для обработки торцов пружин содержит транспортное средство со станиной, свободно вращающиеся опорные ролики для размещения и транспортирования пружин, шлифовальные бабки со шлифовальными кругами, расположенные по обе стороны транспортного средства, и механизмы подачи пружин. Над станиной установлены прижимные ролики с приводом вертикального перемещения и приводом дискретной подачи пружин. Каждая шлифовальная бабка снабжена приводом возвратно-поступательного перемещения, имеет два шлифовальных круга, расположенных своей периферийной частью напротив механизмов подачи пружин, при этом механизм подачи пружин выполнен в виде подвижной в осевом направлении пиноли с приводом ее вращения, подпружиненных кулачков на одном конце пиноли и привода зажима кулачков - на другом ее конце, причем пиноль связана с приводом дискретной подачи пружин. Использование изобретений ведет к повышению качества обработки, расширению номенклатуры обрабатываемых пружин и равномерному износу шлифовальных кругов. 2 с.п.ф-лы, 3 ил.

| Полуавтомат для шлифования торцов пружин | 1977 |

|

SU643297A1 |

| Автомат для шлифования торцов спиральных пружин | 1959 |

|

SU126760A1 |

| БИБЛИОТЕКА iШАТЕНтнп-т1:кг; ;•-;?: HAFi | 0 |

|

SU308856A1 |

| ИЧССГГАЯ '" ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ ТОРЦОВ ПРУЖ1|Н БИ5ЛИОТЕЯА | 0 |

|

SU249234A1 |

| СН 470236, 14.05.1969. | |||

Авторы

Даты

2004-02-20—Публикация

2002-02-28—Подача