I

Изобретение относится к испытательной технике, а именно, к устройствам для моделирования процесса обжима труб на оправке.

Известно устройство для моделирования процесса обжима труб, содержащее матрицу, пуансоны, механизмы нагруженгя и измерения 1.

Наиболее близким к юобретению является устройство для моделирования обжима труб на оправке, содержащее корпус, установленный на корпусе прозрачный контейнер, пуансоны, размещенные в корпусе с возможностью возврано-поступательного перемещения по направляющим, кулачковый механизм перемещения пуансонов и полярископ 2.

Недостатком этих устройств является низкое качество моделирования, так как в зтих устройствах моделирование процесса обжима труб производится на плоских образцах.

Цель изобретения - повышение качества моделирования..

Для достижения цели устройство снабжено механизмом деформирован1м, выполненным в виде разрезного упругого кольца, размещенного в направляющих пуансонов, установленного

с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном плоскости перемещения пуансонов, нагрузочного конуса с сухарями, рабочая поверхность которых взаимодействует с внутренней поверхностью кольца, и привода, синхронизированного с кулачковым механизмом перемещения пуансонов.

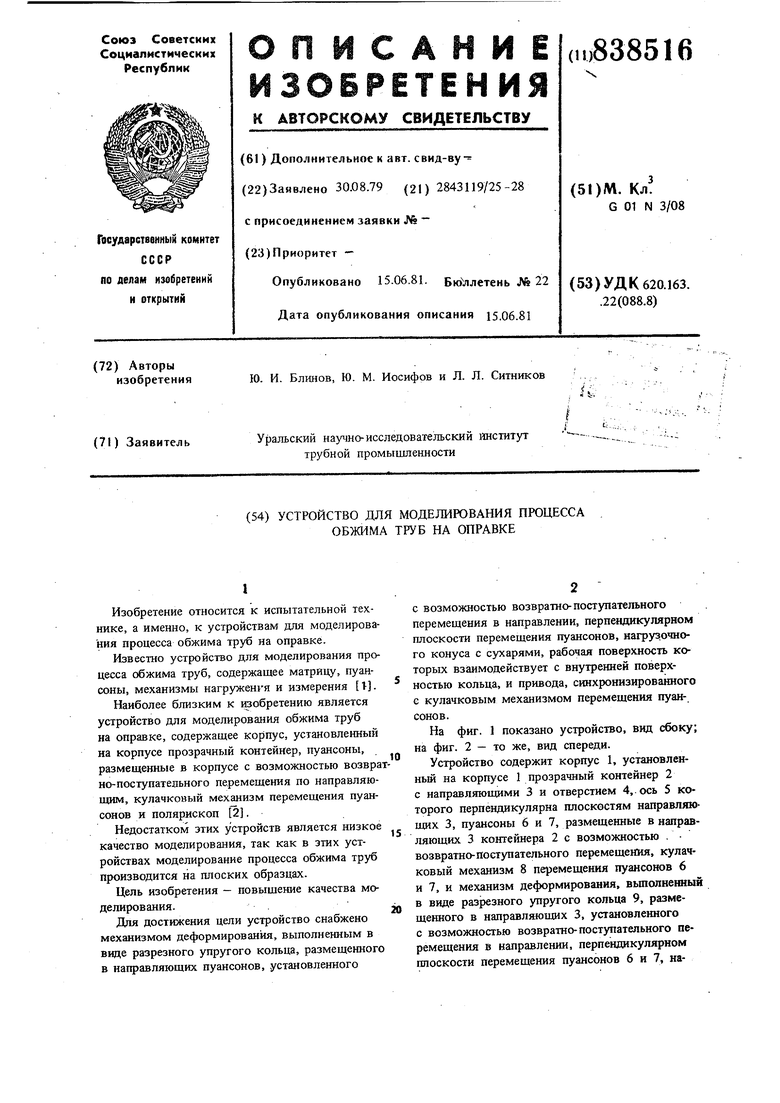

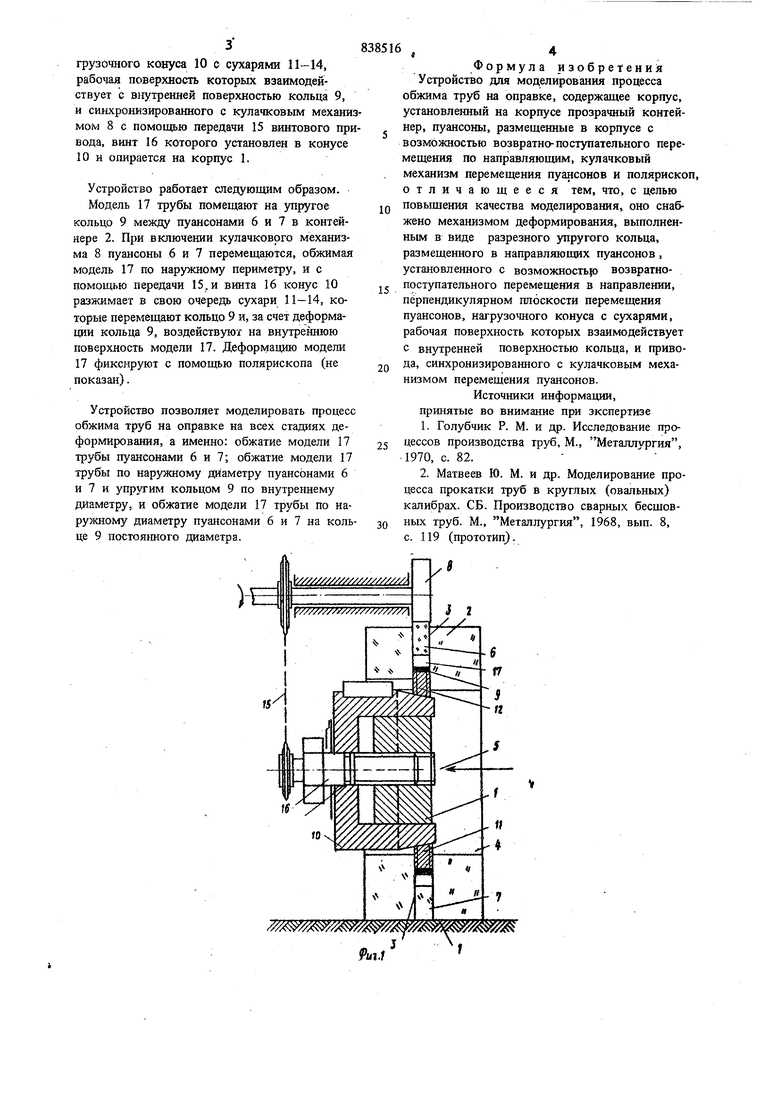

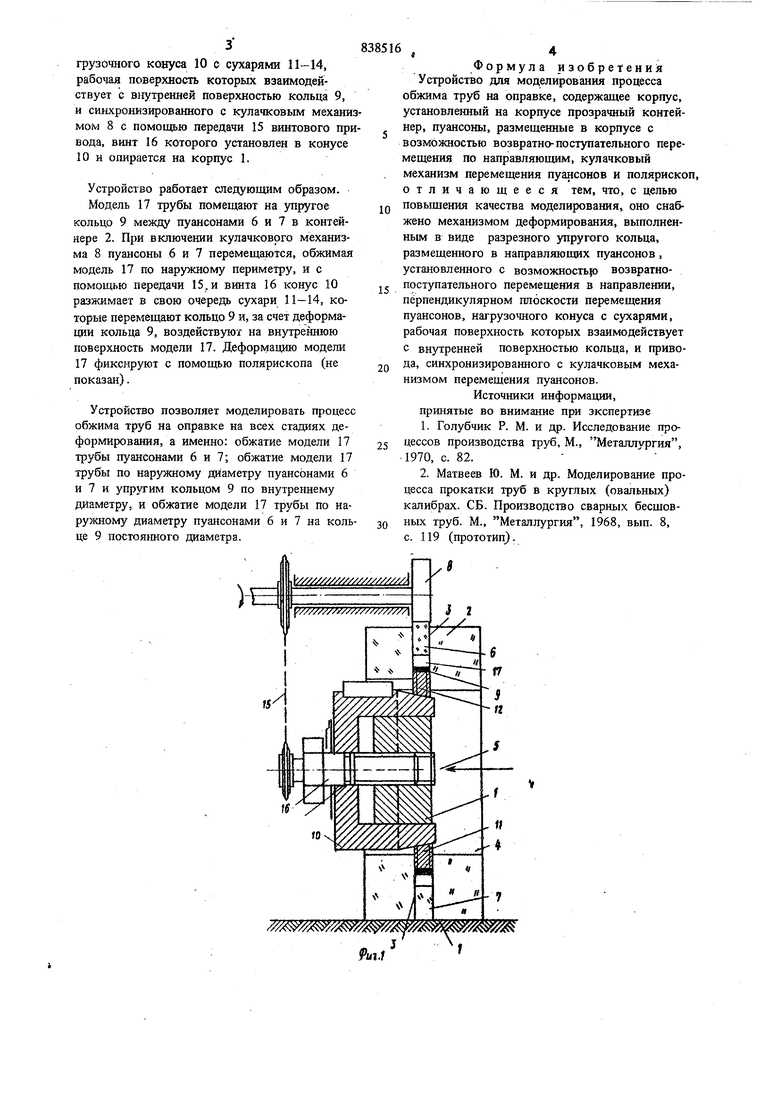

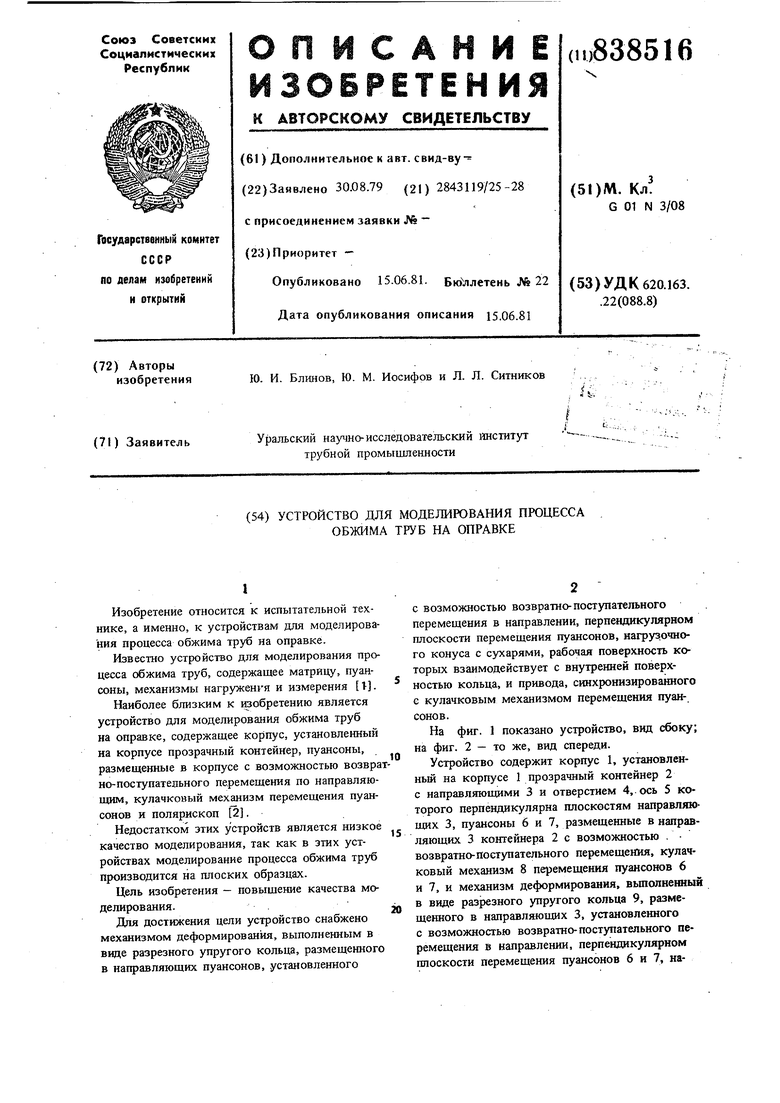

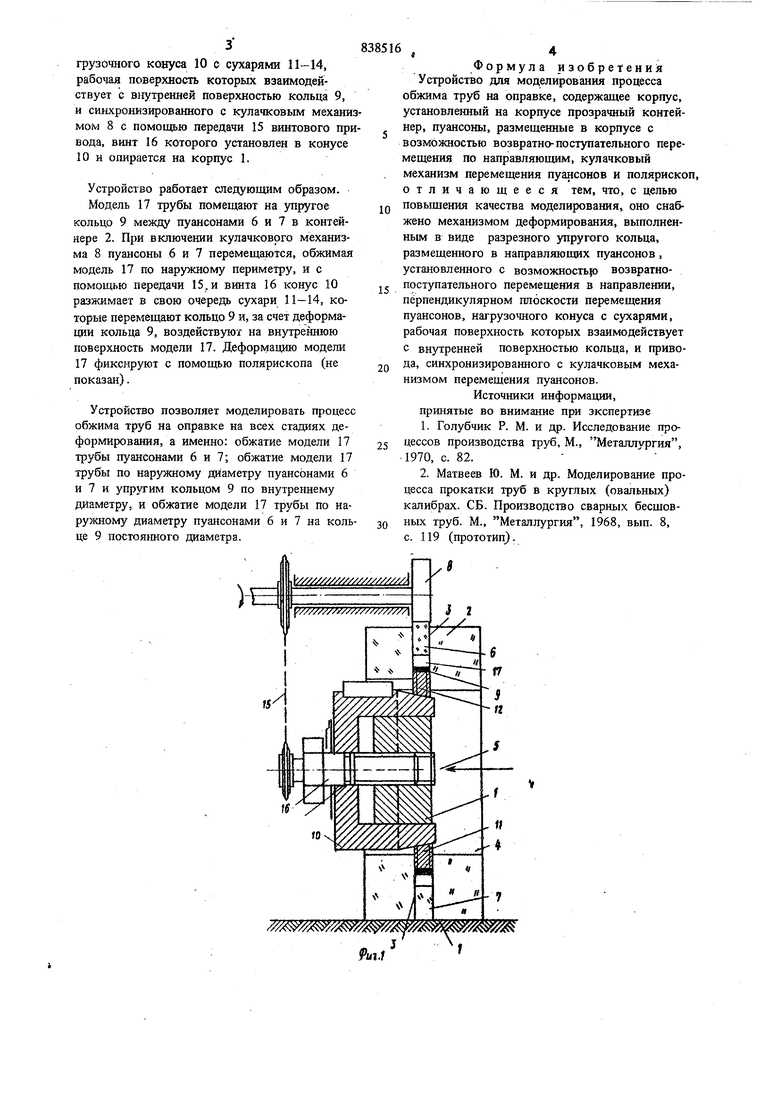

На фиг. 1 показано устройство, вид сбоку; на фиг. 2 - то же, вид спереди.

Устройство содержит корпус 1, установленный на корпусе 1 прозрачный контейнер 2 с направляюш11ми 3 и отверстием 4, ось 5 которого перпендикулярна плоскостям направляющих 3, пуансоны 6 и 7, размещенные в направляющих 3 контейнера 2 с возможностью , возвратно-поступательного перемещения, кулачковый механизм 8 перемещения пуансонов 6 и 7, и механизм деформирования, вьшолненный в виде разрезного упругого кольца 9, размещенного в направляющих 3, установленного с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном плоскости перемещения пуансонов 6 и 7, нагрузочного конуса 10 с сухарями 11-14, рабочая поверхность которых взаимодействует с внутренней поверхностью кольца 9, и синхронизированного с кулачковым механи мом 8 с помощью передачи 15 винтового при вода, винт 16 которого установлен в конусе 10 и опирается на корпус 1. Устройство работает следующим образом. Модель 17 трубы помещают на упругое кольцо 9 между пуансонами 6 и 7 в контейнере 2. При включении кулачкового механизма 8 пуансоны 6 и 7 перемещаются, обжимая модель 17 по наружному периметру, и с помощью передачи IS, и винта 16 конус 10 разжимает в свою очередь сухари 11-14, которью перемещают кольцо 9 и, за счет деформации кольца 9, воздействуют на внутреннюю поверхность модели 17. Деформацию модели 17 фикснруют с помощью полярископа (не показан). Устройство позволяет моделировать процесс обжима труб на оправке на всех стадиях деформирования, а именно: обжатие модели 17 трубы пуансонами 6 и 7; обжатие модели 17 фубы по наружному диаметру пуансонами 6 и 7 и упругим кольцом 9 по внутреннему диаметру, и обжатие модели 17 трубы по наружному диаметру пуансонами 6 и 7 на коль це 9 постоянного диаметра. 4 Формула изобретения Устройство для моделирования процесса обжима труб на оправке, содержащее корпус, установленный на корпусе прозрачный контейнер, пуансонь, размещенные в корпусе с возможностью возвратно-поступательного перемещения по направляющим, кулачковый механизм перемещения пуансонов и полярископ, отличающееся тем, что, с целью повьнаения качества моделирования, оно снабжено механизмом деформирования, вынолненным в виде разрезного упругого кольца, размещенного в направляющих пуансонов , установленного с возможность) возвратнопоступательного перемещения в направлении, перпендикулярном плоскости перемещения пуансонов, нагрузочного конуса с сухарями, рабочая поверхность которых взаимодействует с внутренней поверхностью кольца, и привода, синхронизированного с кулачковым механизмом перемещения пуансонов. Источники информации, принятые во внимание при зкспертизе 1.Голубчик Р. М. и др. Исследование процессов производства труб, М., Металлургия, 1970, с. 82. 2.Матвеев Ю. М. и др. Моделирование процесса прокатки труб в круглых (овальных) калибрах. СБ. Производство сварных бесщовных труб. М., Металлургия, 1968, вып. 8, с. 119 (прототип).

3,

ftti, //,, 9иг:г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫВОДОВ ПОЛУПРОВОДНИКОВЫХ ВЕНТИЛЕЙ | 1972 |

|

SU335754A1 |

| Штамп для соединения трубчатых заготовок обжимом | 1990 |

|

SU1784365A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2176182C2 |

| Штамп для выдавливания | 1977 |

|

SU659271A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| Устройство для обжатия тонкостенныхТРубчАТыХ издЕлий | 1979 |

|

SU841730A1 |

| Устройство для гидропрессования трубчатых изделий | 1987 |

|

SU1532172A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

| Способ обжима концов трубчатых деталей | 1975 |

|

SU707658A1 |

Авторы

Даты

1981-06-15—Публикация

1979-08-30—Подача