(54) СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| Способ обработки стальных деталей | 1981 |

|

SU1024512A1 |

| Способ изготовления деталей | 1981 |

|

SU981398A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ СУБМИКРО- И НАНОСТРУКТУРИРОВАННОГО СОСТОЯНИЯ ДИФФУЗИОННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ ПРИ АЗОТИРОВАНИИ | 2012 |

|

RU2524892C2 |

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| Способ термической обработки изделий | 1979 |

|

SU840153A1 |

| СПОСОБ ТЕРМООБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2005799C1 |

1

Изобретение относится к металлургии и может быть использовано при изготовлении деталей, включающих термическую и химико-термическую обработку для получения требуемого комплекса свойсте.

Известен способ маятниковой термоциклической обработки деталей, включающий многократный нагрев до темп patyp на ЗО-50С выше АО) и охлаждение на ЗО-50 -С ниже Ар .обеспечивающий получение высоких пластических свойств и мелкозернистого строения материала |lj.

Однако способ не обеспечивает высоко поверхностной твердости изделий.

Наиболее близким к предлагаемому является способ обработки деталей, включающий предварительную закалку с высоким отпуском и окончательное азотирование при температуре БОСцбОО С в течение определенного времени, зависящего от глубины азотированного слоя РЗ

Однако известный способ при обеспечении высокой поверхностной твердости

не приводит к получению мелкозернистого строения и высоких пластических свойств материала.

Цель изобретения - повышение пластичности и вязкости изделий.

Поставленная цель достигается тем, что перед азотированием проводят термоциклирование изделий в интервале температур на ЗО-50С выше А и на ЗО5О°С ниже Aj; .

Предлагаемый способ включает пятикратный нагр до температуры на ЗО50 С выше точки А с последующим охлаждением на воздухе до температур на ЗО-5О С ниже точки Ар и последующее азотирование (после механической обработки) при температуре . Предлагаииплй способ опробован на деталях из стали марки 4ОХ.

По известному способу детали в заготовках подвергают закалке при 85ОС и отпуску при . После механической обработки и шлифсдаки детали азб гируют в жидкой среде состава, % : ционат нат384011

рия.НаСКО 38, хлористого калия КСКЗ, соды капьциниованной NariCOj,3.5. Температура процесса , дпительностъ 6 ч. Поспе азотирования детали подстужнвают на воздухе до 400°С и охлаждают 5 в холодной воде.

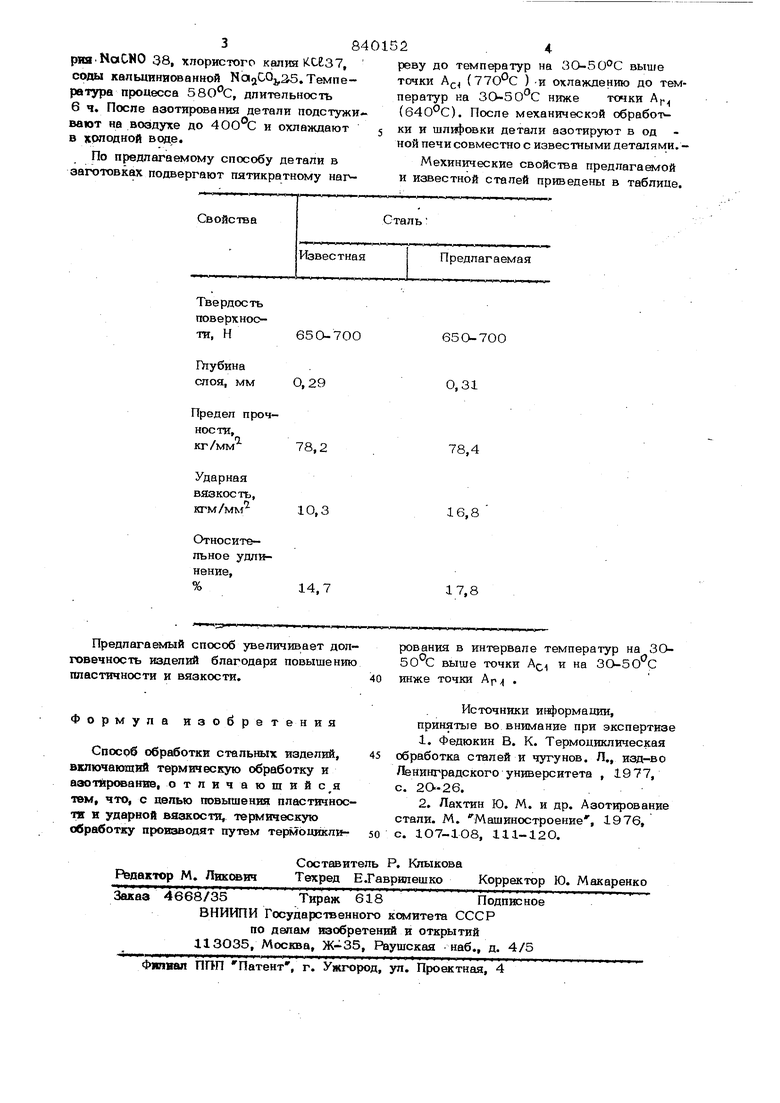

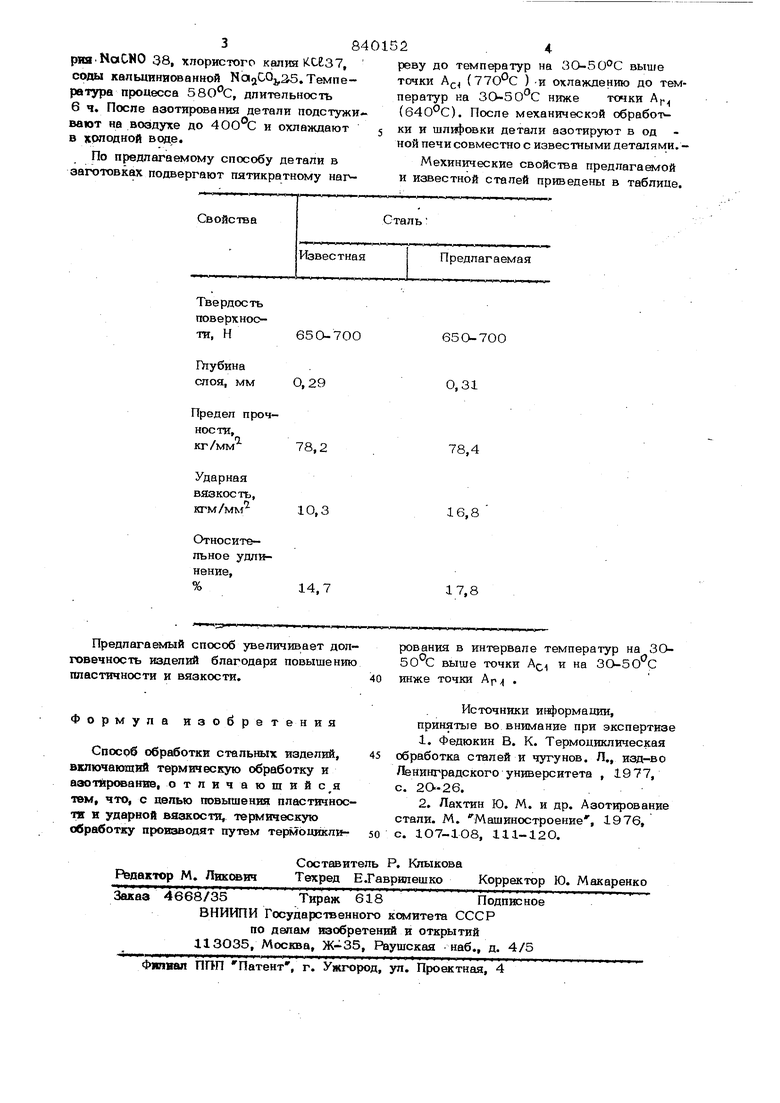

По предлагаемому способу детали в заготовках подвергают пятикратному нагреву до температур на ЗО-50°С выше точки Af. ( ) -и охлаждению до температур на ЗО-ЗО-С ниже точки А,, (). После механической обработки и шлифовки детали азотируют в од ной печи совместно с известными деталями.Мехинические свойства преплагавмой и известной сталей приведены в таблице.

Авторы

Даты

1981-06-23—Публикация

1979-06-15—Подача