1

Изобретение относится к машиностроению и может быть использовано в автоматических линиях для подачи деталей типа валов в зону обрабатывающего оборудования.

Известен автооператор, содержащий рычаг с щарнирно установленным захватом и привод 1.

Недостатками известного автооператора являются сложность конструкции и значительные габариты.

Цель изобретения - упрощение конструкции и уменьшение габаритов автооператора.

Цель достигается тем, что автооператор снабжен призмой, одна из полупризм которой установлена на рычаге, а другая - на губке захвата, причем губки захвата установлены с возможностью индивидуальной регулировки.

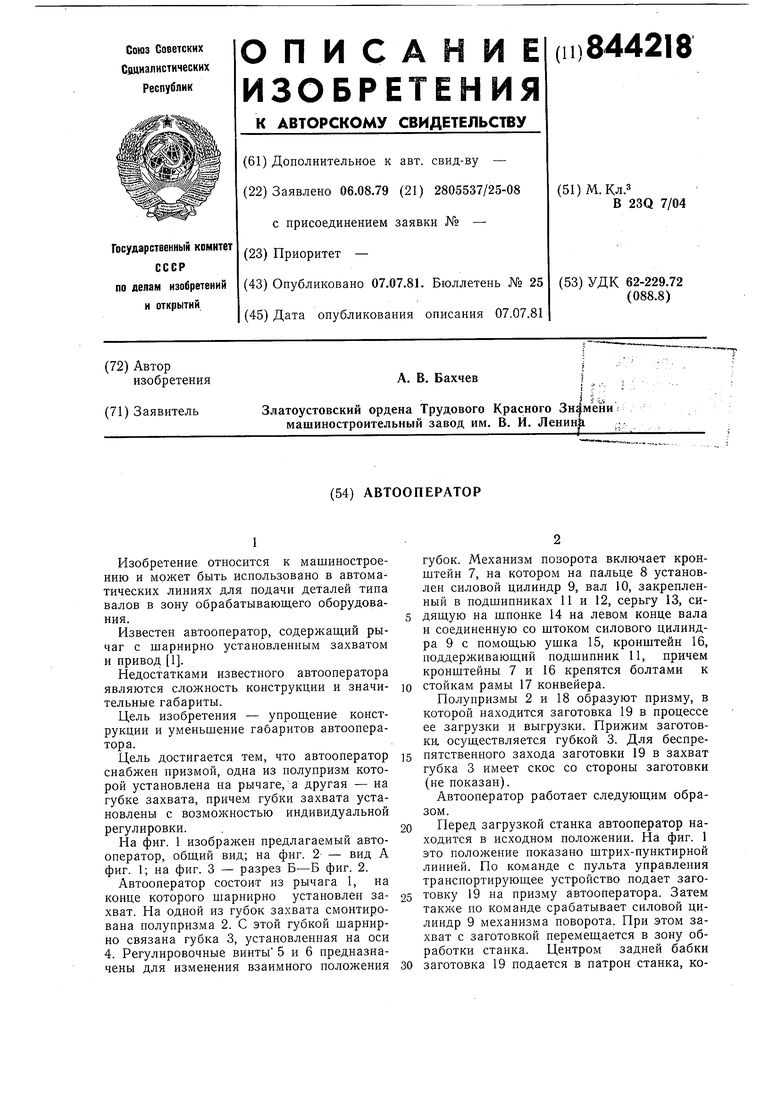

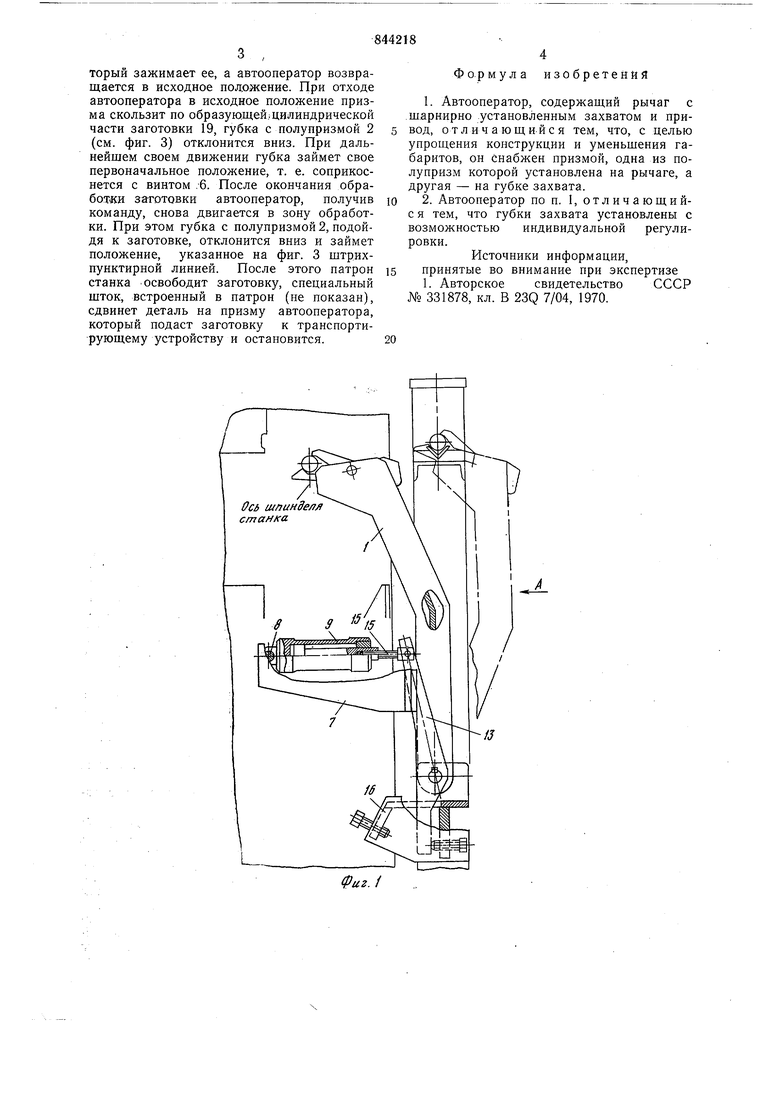

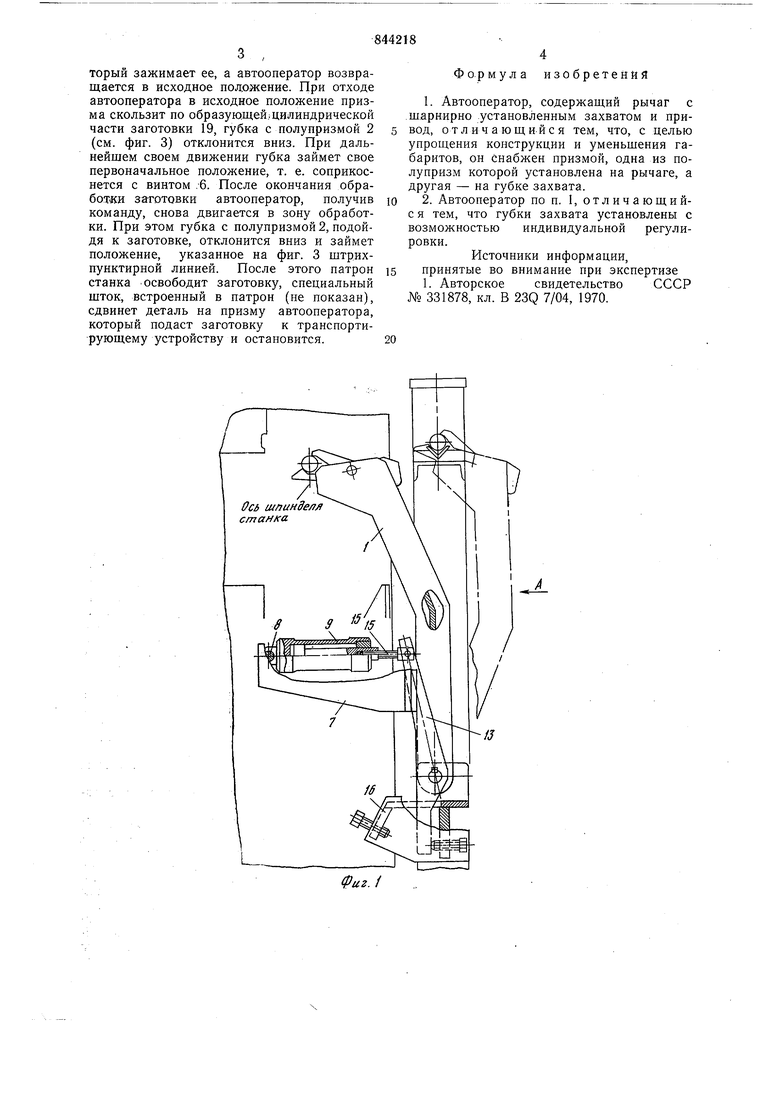

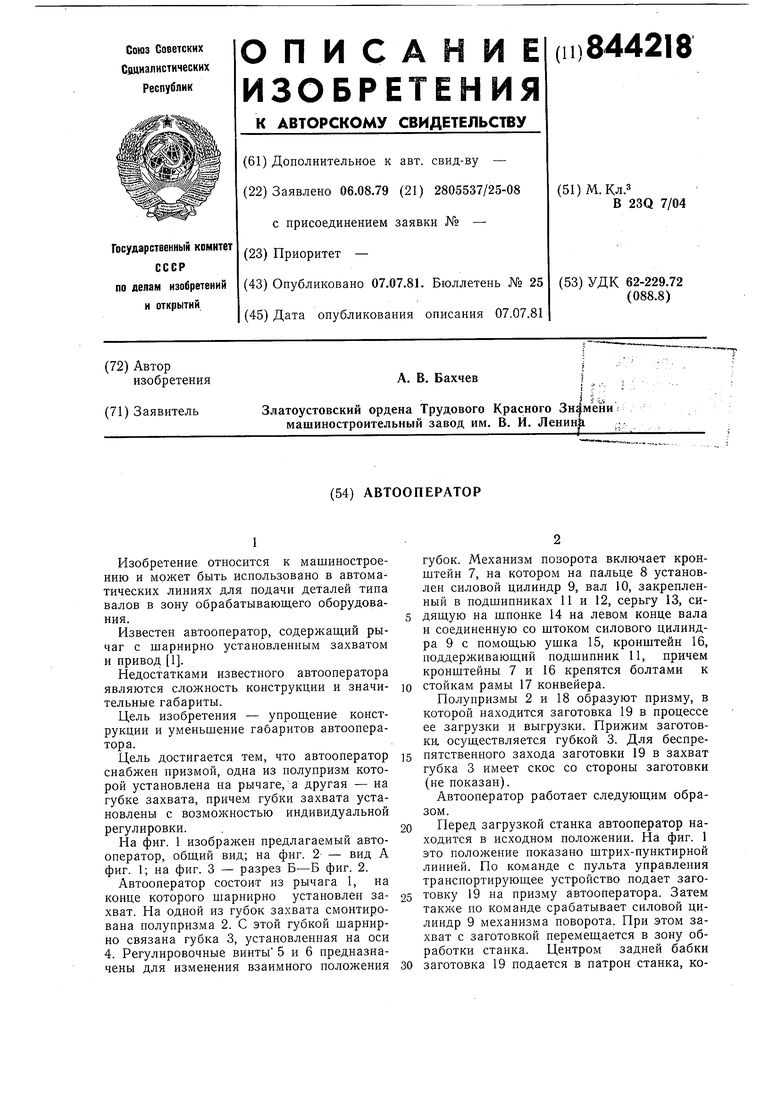

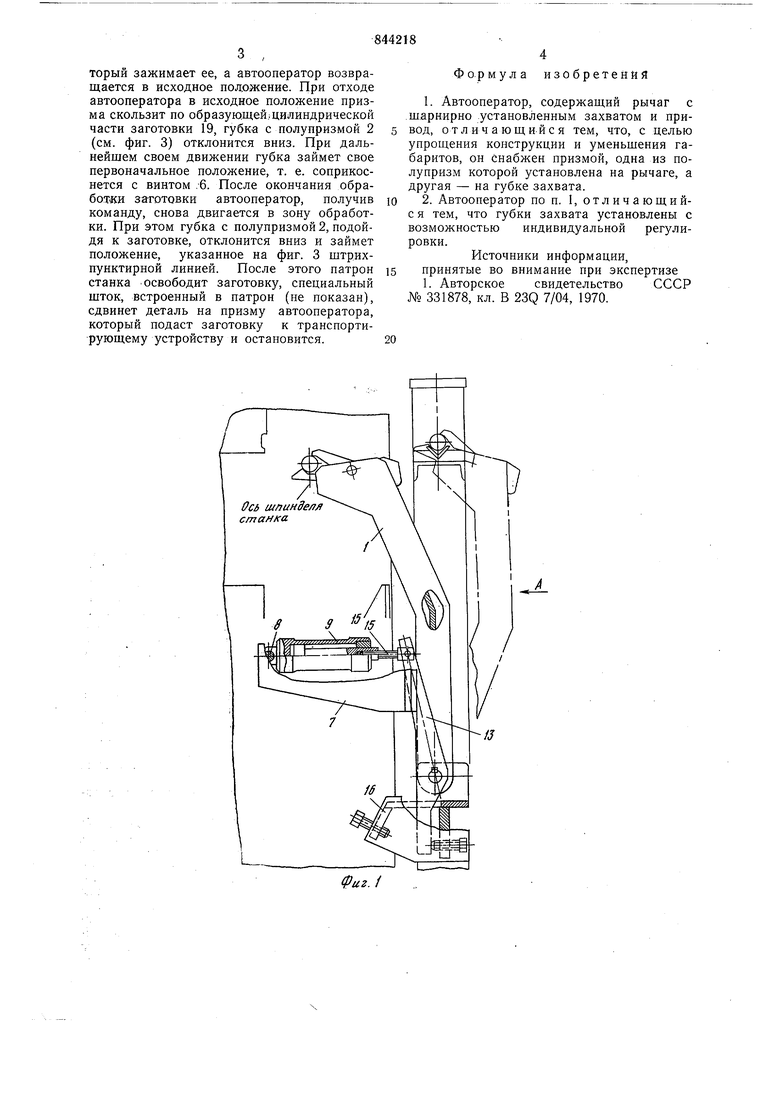

На фиг. 1 изображен предлагаемый автооператор, общий вид; на фиг. 1- - вид А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 2.

Автооператор состоит из рычага 1, на конце которого шарнирно установлен захват. На одной из губок захвата смонтирована полупризма 2. С этой губкой шарнирно связана губка 3, установленная на оси 4. Регулировочные винты 5 и 6 предназначены для изменения взаимного положения

губок. Механизм поворота включает кронштейн 7, на котором на пальце 8 установлен силовой цилиндр 9, вал 10, закрепленный в подшипниках 11 и 12, серьгу 13, сидящую на шпонке 14 на левом конце вала и соединенную со щтоком силового цилиндра 9 с помощью ушка 15, кронштейн 16, поддерживающий подшипник 11, причем кронштейны 7 и 16 крепятся болтами к

стойкам рамы 17 конвейера.

Полупризмы 2 и 18 образуют призму, в которой находится заготовка 19 в процессе ее загрузки и выгрузки. Прижим заготовки, осуществляется губкой 3. Для беспрепятственного захода заготовки 19 в захват губка 3 имеет скос со стороны заготовки (не показан).

Автооператор работает следующим образом.

Перед загрузкой станка автооператор находится в исходном положении. На фиг. 1 это положение показано штрих-пунктирной линией. По команде с пульта управления транспортирующее устройство подает заготовку 19 на призму автооператора. Затем также по команде срабатывает силовой цилиндр 9 механизма поворота. При этом захват с заготовкой перемещается в зону обработки станка. Центром задней бабки

заготовка 19 подается в патрон станка, который зажимает ее, а автооператор возвращается в исходное положение. При отходе автооператора в исходное положение призма скользит по образующейщилиндрической части заготовки 19, губка с полупризмой 2 (см. фиг. 3) отклонится вниз. При дальнейшем своем движении губка займет свое первоначальное положение, т. е. соприкоснется с винтом .6. После окончания обработки заготовки автооператор, получив команду, снова двигается в зону обработки. При этом губка с полупризмой 2, подойдя к заготовке, отклонится вниз и займет положение, указанное на фиг. 3 штрихпунктирной линией. После этого патрон станка освободит заготовку, специальный шток, встроенный в патрон (не показан), сдвинет деталь на призму автооператора, который подаст заготовку к транспортирующему устройству и остановится.

Формула изобретений

1. Автооператор, содержащий рычаг с шарнирно установленным захватом и привод, отличающийся тем, что, с целью упрощения конструкции и уменьшения габаритов, он снабжен призмой, одна из полупризм которой установлена на рычаге, а другая - на губке захвата.

2. Автооператор по п. I, отличающийс я тем, что губки захвата установлены с возможностью индивидуальной регулировки.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 331878, кл. В 23Q 7/04, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Автооператор | 1979 |

|

SU831516A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Автооператор | 1970 |

|

SU355848A1 |

| Кантователь для загрузки и разгрузки автооператора автоматической линии | 1980 |

|

SU865747A1 |

| Автооператор | 1980 |

|

SU876365A1 |

| Автооператор | 1984 |

|

SU1217654A1 |

| Автоматическая линия | 1975 |

|

SU554999A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1569175A1 |

| Автооператор | 1986 |

|

SU1379055A1 |

Авторы

Даты

1981-07-07—Публикация

1979-08-06—Подача