t54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ОБУВНОЙ КОЛОДКЕ И ЗАПРЕССОВКИ В НИХ ВТУЛОК | 1966 |

|

SU178473A1 |

| АВТОМАТ ДЛЯ ОБВЯЗКИ ПАЧКИ ИЗДЕЛИЙ ПРОВОЛОКОЙ | 1969 |

|

SU233521A1 |

| Станок для нарезания резьбы | 1990 |

|

SU1804977A1 |

| Устройство для обработки сферический поверхностей | 1970 |

|

SU476091A1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| АВТОМАТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В КОЛЬЦЕВЫХ ДЕТАЛЯХ | 1970 |

|

SU282015A1 |

| Автооператор | 1981 |

|

SU1047653A1 |

| Сверлильный станок | 1977 |

|

SU674900A1 |

1

Устройство относятся к обработке металлов резанием

Известно устройство для обработки отверстий, содержащее головки для закрепления инструмента, которые прикреплены к салазкам, установленным на направляющих станины и имеющим возможность продольного перемещения друг относительно друга по шлицевому валу при помощи зубчатой передачи 1 .

Недостатком известного устройства является его относительно невысокая уцесткостъ.,

Цель изобретения - повышение жесткости путем уменьшения деформации шлицевого вала.

Поставленная цель достигается тем что устройство снабжено двумя плавками, закрепленными на салазках, охватывающими шлицевой вал по обе стороны зубчатого колеса.

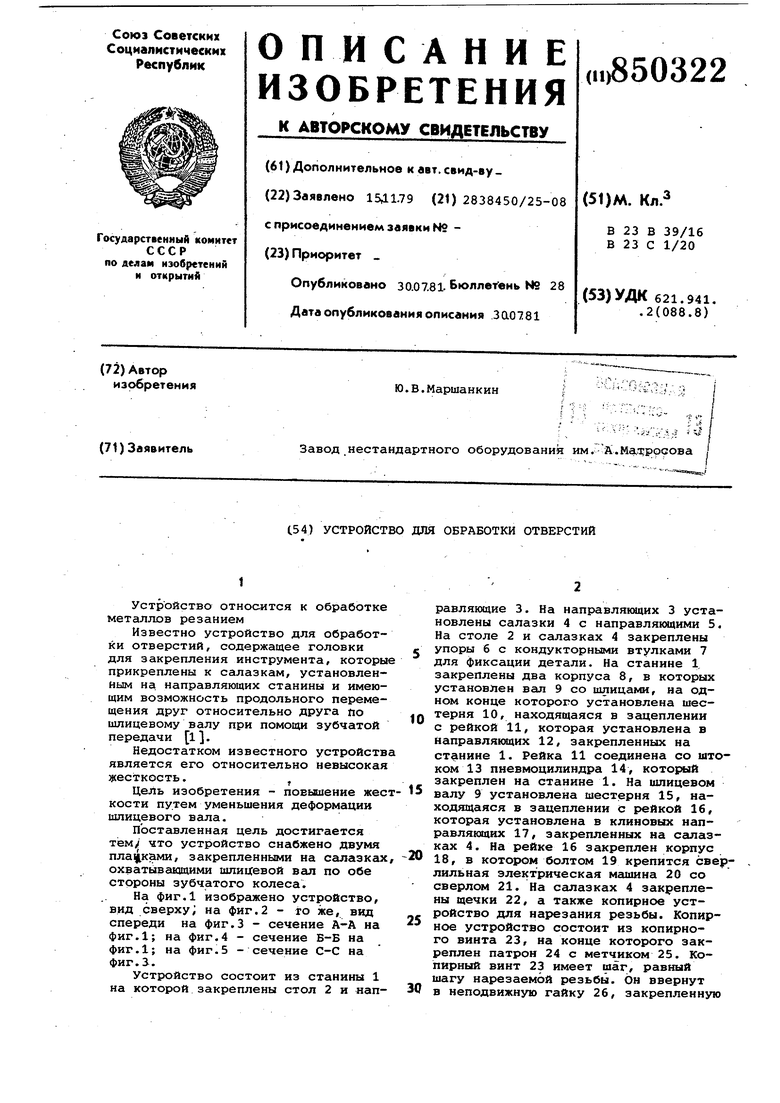

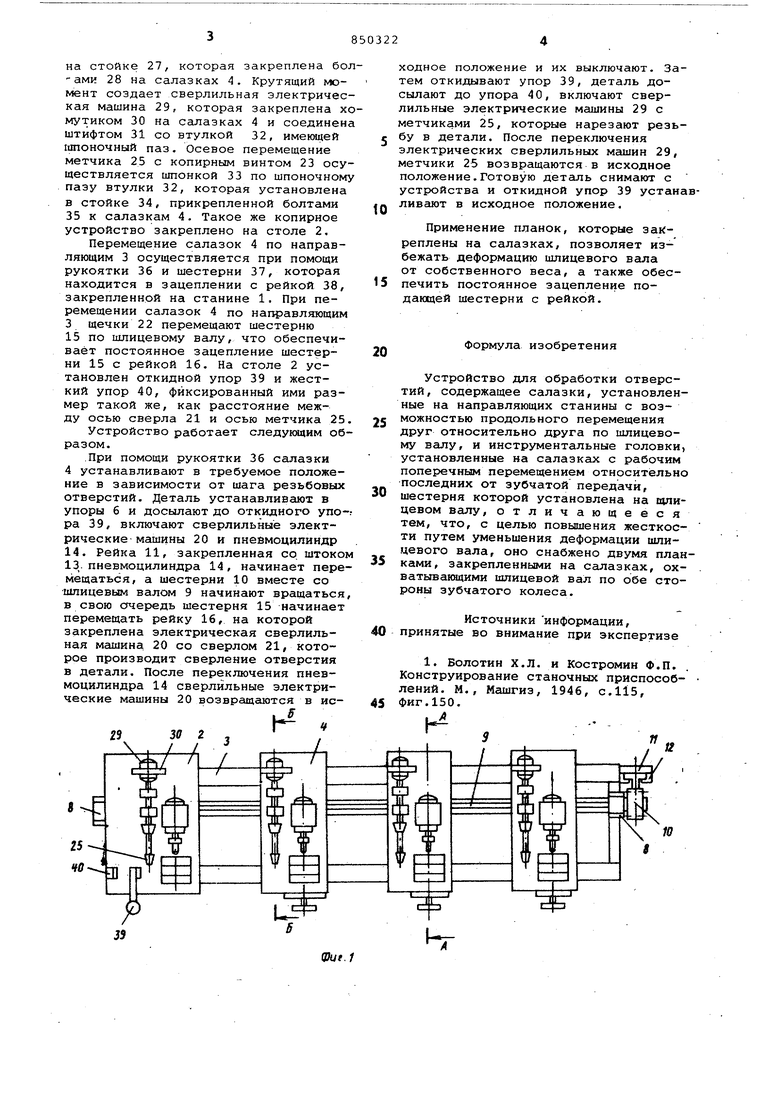

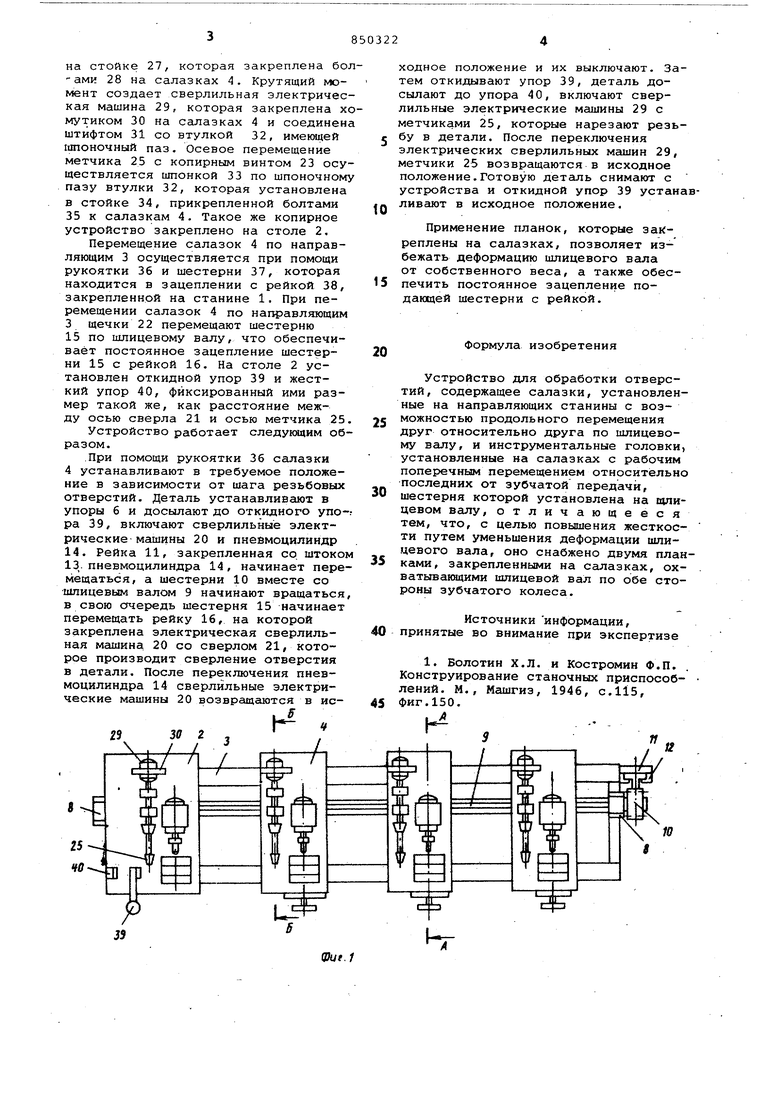

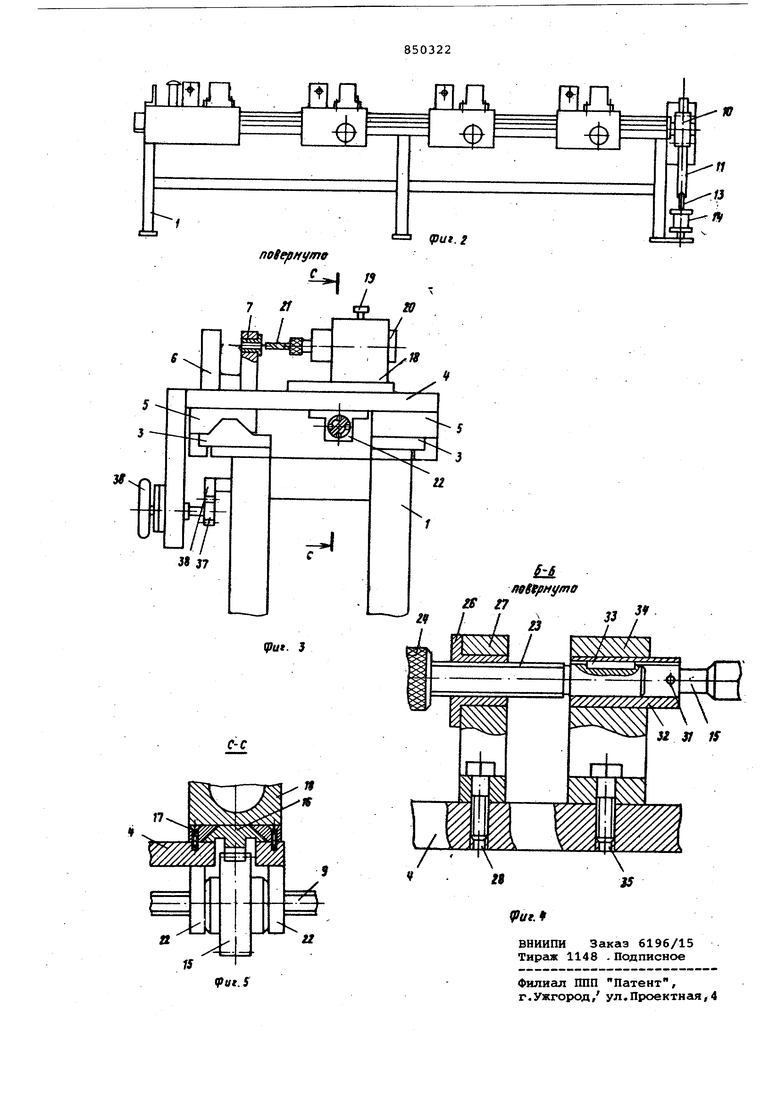

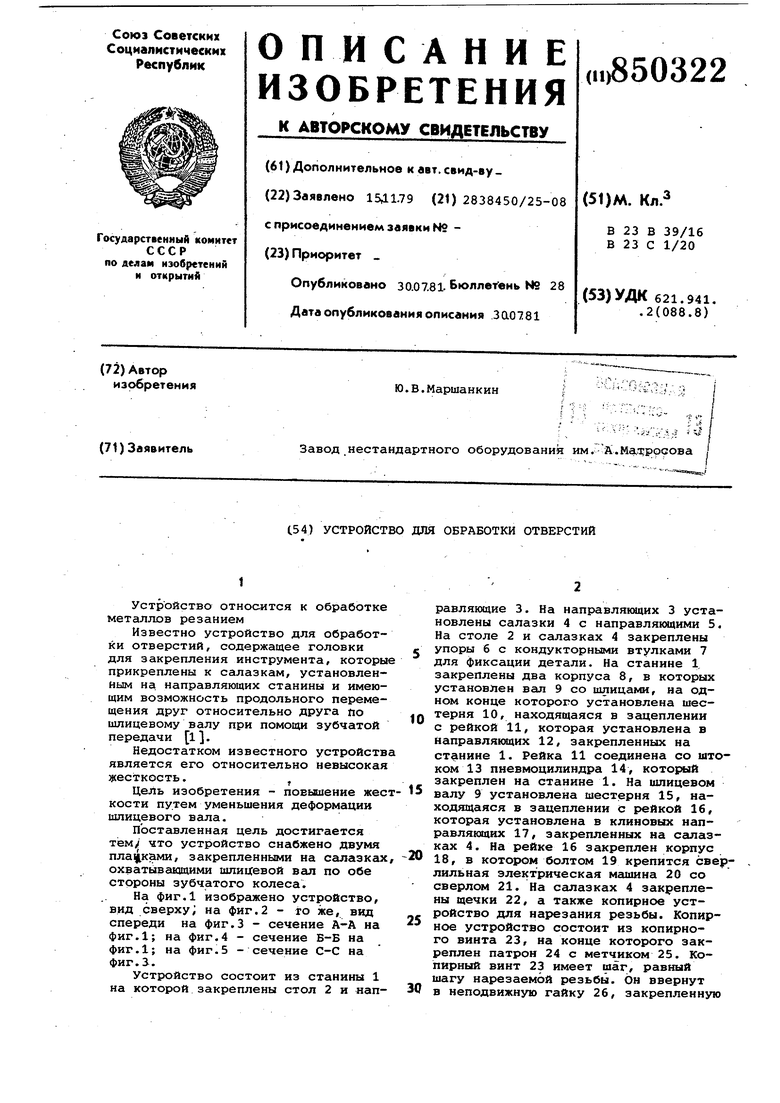

На фиг.1 изображено устройство, вид сверху; на фиг.2 - го же, вид спереди на фиг.З - сечение А-А на фиг.1; на фиг.4 - сечение В-Б на фиг.1; на фиг.З - сечение С-С на фиг.З.

Устройство состоит из станины 1 на которой закреплены стол 2 и направляющие 3. На направлякяцих 3 установлены салазки 4 с направляющими 5. На столе 2 и салазках 4 закреплены упоры б с кондукторными втулками 7 для фиксации детали. На станине 1. закреплены два корпуса 8, в которых установлен вал 9 со шлицами, на одном конце которого установлена шестерня 10, находящаяся в зацеплении

10 с рейкой 11, которая установлена в направлякидих 12, закрепленных на станине 1. Рейка 11 соединена со штоком 13 пневмоцилиндра 14, который закреплен на станине 1. На шлицевом

15 валу 9 установлена шестерня 15, находящаяся в зацеплении с рейкой 16, которая установлена в клиновых направляющих 17, закрепленных на салазках 4. На рейке 16 закреплен корпус

20 18, в котором болтом 19 крепится сверлильная электрическая мгшшна 20 со сверлом 21. На салазках 4 закреплены щечки 22, а также копирное устройство для нарезания резьбы. Копир25ное устройство состоит из копирного винта 23, на конце которого закреплен патрон 24 с метчиком 25. Копирный винт 23 имеет шаг, равный шагу нарезаемой резьбы. Он ввернут 30 в неподвижную гайку 26, закрепленную на стойке 27, которая закреплена бол -ами 28 на салазках 4. Крутящий момент создает сверлильная электрическая машина 29, которая закреплена хо мутиком 30 на салазках 4 и соединена штифтом 31 со втулкой 32, имеющей гипоночный паз. Осевое перемещение метчика 25 с копирным винтом 23 осуществляется шпонкой 33 по шпоночному пазу втулки 32, которая установлена в стойке 34, прикрепленной болтами 35 к салазкам 4. Такое же копирное устройство закреплено на столе 2, Перемещение салазок 4 по направляющим 3 осуществляется при помощи рукоятки 36 и шестерни 37, которая находится в зацеплении с рейкой 38, закрепленной на станине 1. При перемещении салазок 4 по направляяощим 3щечки 22 перемещают шестерню 15 по шлицевому валу, что обеспечивает постоянное зацепление шестерни 15 с рейкой 16. На столе 2 установлен откидной упор 39 и жесткий упор 40, фиксированный ими размер такой же, как расстояние между осью сверла 21 и осью метчика 25 Устройство работает следукядим образом. .При помощи рукоятки 36 салазки 4устанавливают в требуемое положение в зависимости от шага резьбовых отверстий. Деталь устанавливгиот в упоры 6 и досылают до откидного упора 39, включают сверлильные электрические машины 20 и пневмоцилиндр 14. Рейка 11, закрепленная со. штоком 13. пневмоцилиндра 14, начинает перемещаться, а шестерни 10 вместе со шпицевым валом 9 начинают вращаться в свою очередь шестерня 15 начинает перемещать рейку 16, на которой закреплена электрическая сверлильная машина, 20 со сверлом 21, которое производит сверление отверстия в детали. После переключения пневмоцилиндра 14 сверлильные электрические машины 20 возвращаются в исодное положение и их выключают. Заем откидывают упор 39, деталь доылают до упора 40, включают сверильные электрические машины 29 с етчиками 25, которые нарезают резьу в детали. После переключения лектрических сверлильных машин 29, етчики 25 возвращаются в исходное положение.Готовую деталь снимают с устройства и откидной упор 39 устанавливают в исходное положение. Применение планок, которые закреплены на салазках, позволяет избежать деформацию шлицевого вала от собственного веса, а также обеспечить постоянное зацепление подающей шестерни с рейкой. Формула изобретения Устройство для обработки отверстий, содержащее салазки, установленные на направляющих станины с возможностью продольного перемещения друг относительно друга по шлицевому валу, и инструментальные головки, установленные на салазках с рабочим поперечным перемещением относительно последних от зубчатой передачи, шестерня которой установлена на вдлицевом валу, отличающееся тем, что, с целью повышения жесткости путем уменьшения деформации шлицевого вала, оно снабжено двумя планками, закрепленными на салазках, охватыванадими шлицевой вал по обе стороны зубчатого колеса. Источники информации, принятые во внимание при экспертизе 1. Болотин Х.Л. и Костромин Ф.П. Конструирование станочных приспособлений. М., Машгиз, 1946, с.115, фиг.150.

Авторы

Даты

1981-07-30—Публикация

1979-11-15—Подача