1

Изобретение относится к произволству крановых колес и может быть использовано для поверхностной обработки деталей с центральным отверстием.

Известна закалочная установка для термической обработки деталей, состоящая из закалочной ванны, механизма приводных роликов, поддерживающего механизма и грузозахватывающего устройства 1.

Недостаток известной установки заключается в том, что она не обеспечивает поддержку оптимального режима термической обработки, имеет низкий уровень механизации и маленький диапазон регулирования основных параметров закалки, что отрицательно сказывается как на качестве обработанных колес, так и на производительность труда.

Известна установка .для закалки, содержащая ванну с регулятором уровня охлаждающей жидкости, эл ктропривод и прижимной механизм с роликами 2 .

Недостаток известной установки заключается в том, что она не обеспечивает быстрое перемещение и точное фиксирование положения прижимных- роликов с соответственным регулированием уровня охлаждающей жидкости и скоростей вращения приводных роликов, что ограничивает возможность выбора оптимального режима термической обработки. При этом все регулированные операции проводятся вручную, что отрицательно сказывается как на качестве обработанных колес, так и на производительности

10 труда.

Цель изобретения - повышение эффективности работы установки путем ее автоматизации.

Поставленная цель достигается

15 тем, что прижимной механизм ВЕЛПОЛнен из трех последовательно расположенных редукторов, причем крайние из которых связаны с одной стороны с электроприводом, а с другой с ро20ликами.

Приводной механизм имеет вариатор.

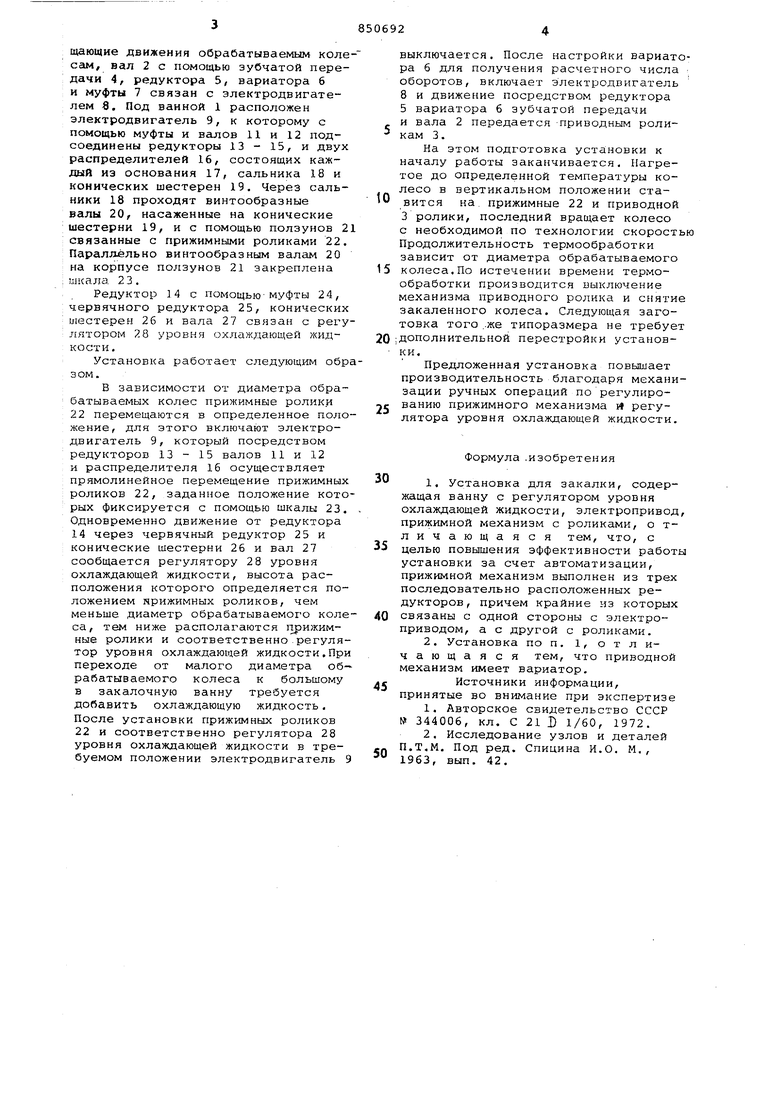

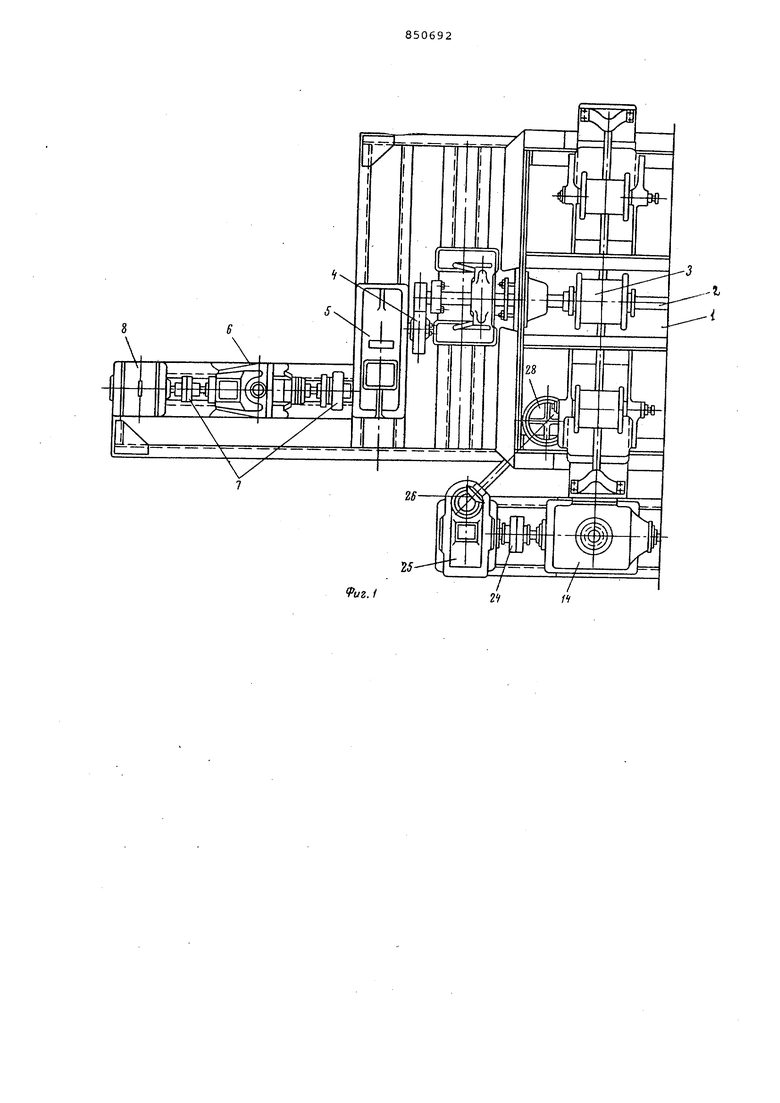

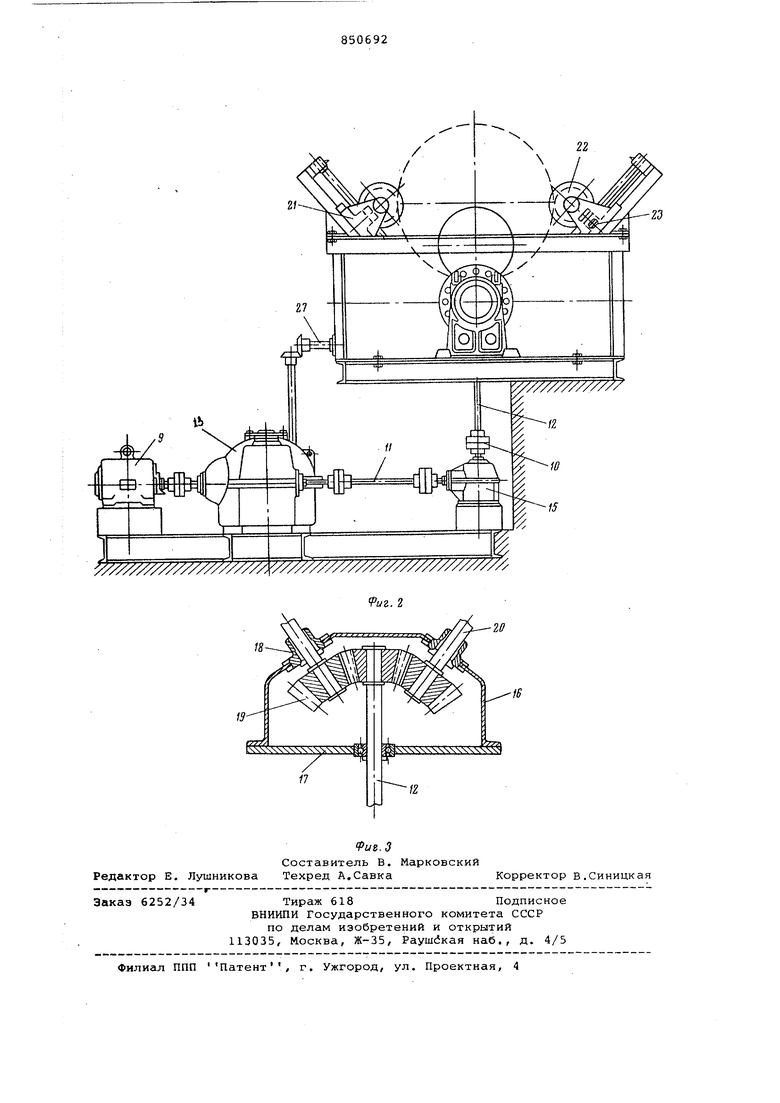

На фиг. 1 изображена предложенная установка, в плане; на фиг.2 то же,вид сбоку; на фиг. 3 - распре25 .целитель в разрезе.

Установка состоит из закалочной ванны 1, наполненной охлаждающей жидкостью, на стенках которой вмонтирован вал 2, на котором насажены 30 приводные ролики 3, сообщающие вратающие движения обрабатываемым коле сам, вал 2 с помощью зубчатой передачи 4, редуктора 5, вариатора 6 и муфты 7 связан с электродвигателем 8. Под ванной 1 расположен электродвигатель 9, к которому с помощью муфты и валов 11 и 12 подсоединены редукторы 13 - 15, и двух распределителей 16, состоящих каждый из основания 17, сальника 18 и конических шестерен 19. Через сальники 18 проходят винтообразные валы 20, насаженные на конические шестерни 19, и с помощью ползунов 2 связанные с прижимными роликами 22. Параллельно винтообразным валам 20 на корпусе ползунов 21 закреплена шкала 23.

Редуктор 14 с ПОМОЩЬЮмуфты 24, червячного редуктора 25, конических шестерен 26 и вала 27 связан с регулятором 28 уровня охлаждаюа(ей жидкости.

Установка работает следующим обрзом.

В зависимости от диаметра обрабатываемых колес прижимные ролики 22 перемещаются в определенное положение, для этого включают электродвигатель 9, который посредством редукторов 13-15 валов 11 и 12 и распределителя 16 осуществляет прямолинейное перемещение прижимных роликов 22, заданное положение которых фиксируется с помощью шкалы 23. Одновременно движение от редуктора 14 через червячный редуктор 25 и конические шестерни 26 и вал 27 сообщается регулятору 28 уровня охлаждающей жидкости, высота расположения которого определяется положением ярижимных роликов, чем меньше диаметр обрабатываемого колеса, тем ниже располагаются прижимные ролики и соответственно регулятор уровня охлаждающей жидкости,При переходе от малого диаметра обрабатываемого колеса к большому в закалочную ванну требуется добавить охлаждающую жидкость. После установки прижимных роликов 22 и соответственно регулятора 28 уровня охлаждающей жидкости в требуемом положении электродвигатель

выключается. После настройки вариатора б для получения расчетного числа оборотов, включает электродвигатель 8 и движение посредством редуктора 5 вариатора б зубчатой передачи и вала 2 передается приводным роликам 3.

На этом подготовка установки к началу работы заканчивается. Нагретое до определенной температуры колесо в вертикальном положении стаO вится на прижимные 22 и приводной 3 ролики, последний вращает колесо с необходимой по технологии скоростью Продолжительность термообработки зависит от диаметра обрабатываемого

5 колеса.По истечении времени термообработки производится выключение механизма приводного ролика и снятие закаленного колеса. Следующая заготовка того ..же типоразмера не требует

0 ;дополнительной перестройки установки.

Предложенная установка повышает производительность благодаря механизации ручных операций по регулированию прижимного механизма и регулятора уровня охлаждающей жидкости.

Формула .изобретения

1.Установка для закалки, содержащая ванну с регулятором уровня охлаждающей жидкости, электропривод, прижимной механизм с роликами, о тличающаяся тем, что, с

целью повышения эффективности работы установки за счет автоматизации, прижимной механизм выполнен из трех последовательно расположенных редукторов, причем крайние из которых

связаны с одной стороны с электроприводом, а с другой с роликами.

2.Установка по п. 1, отличающаяся тем, что приводной механизм имеет вариатор.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 344006, кл. С 21 D 1/60, 1972.

2,Исследование узлов и деталей П.Т.М. Под ред. Спицина И.О. М,, 1963, вып. 42.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки | 1981 |

|

SU1068506A2 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Агрегат для производства трикотажных язычковых игл | 1959 |

|

SU125793A1 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1973 |

|

SU383748A1 |

| Устройство для отделки сетного полотна из синтетических волокон | 1984 |

|

SU1194926A1 |

| В. П. В. М. Иващенко, В. Н. Святченко и Ю. Э. Борковс!bvii-b-.'it^''-^-^^'^^Pg^tHTI^O- .^-тLXUй^vECl;л•яЕ}«ЬЛИОТЕКАчГ | 1970 |

|

SU269962A1 |

Авторы

Даты

1981-07-30—Публикация

1978-11-27—Подача